SCI论文(www.lunwensci.com)

摘要:原子层沉积技术是一种优异的真空镀膜技术,广泛应用于泛半导体领域,原子层沉积设备是实现原子层沉积技术的一种工艺系统。基于可编程逻辑控制器(ProgrammableLogicController,PLC)和人机界面(HumanMachineInterface,HMI)设计了原子层沉积设备系统,通过分析原子层沉积技术的原理和工艺来设计原子层沉积设备的运行流程。系统设计过程中综合考虑系统的整体性能、成本、国产化等因素,最终确定以DVP-ES2系列PLC为控制器,以TPC1570Gn触摸屏为人机界面的控制设计方案。最后该系统以原子层沉积设备常用的单晶硅表面生长氧化铝薄膜实验作测试,通过椭偏仪来测量单晶硅表面氧化铝薄膜生长的厚度,计算每个周期氧化铝薄膜生长的厚度为结果,通过多组实验,该系统每周期生长厚度约0.125nm,接近理论值0.12nm,表明该控制系统达到了设计要求。

关键词:原子层沉积;PLC;HMI;控制系统

DesignofAtomicLayerDepositionEquipmentSystemBasedonPLC

TangChenyu1,LiuLei1,ZengGuanggeng2,WangZhiliang3,ZhangHongguo1

(1.JiangsuPangeasemiEquipmentTechnologiesLtd.,Nantong,Jiangsu226000,China;2.CollegeofMaterialsScienceandEngineering,SichuanUniversity,Chengdu610065,China;3.SchoolofInformationScienceandTechnology,NantongUniversity,Nantong,Jiangsu226000,China)

Abstract:Atomiclayerdepositiontechnologyisanexcellentvacuumcoatingtechnology,widelyusedinthefieldofpansemiconductors.Atomiclayerdepositionequipmentisaprocesssystemtoachieveatomiclayerdepositiontechnology.Thissystemisdesignedbasedonaprogrammablelogiccontroller(PLC)andahumanmachineinterface(HMI).Theoperationalprocessofatomiclayerdepositionequipmentisdesignedbyanalyzingtheprinciplesandprocessesofatomiclayerdepositiontechnology.Duringthesystemdesignprocess,theoverallperformance,cost,localization,andotherfactorsofthesystemarecomprehensivelyconsidered,andacontroldesignschemeisfinallydeterminedusingDeltaDVP-ES2seriesPLCasthecontrollerandKunlunTongshiTPC1570Gntouchscreenasthehuman-machineinterface.Finally,thesystemistestedusingtheexperimentofgrowingaluminumoxidethinfilmsonthesurfaceofmonocrystallinesiliconcommonlyusedinatomiclayerdepositionequipment.Thethicknessofaluminumoxidethinfilmsgrownonthesurfaceofmonocrystallinesiliconismeasuredusinganellipsometer,andthethicknessofaluminumoxidethinfilmsgrownineachcycleiscalculatedastheresult.Throughmultiplesetsofexperiments,thegrowththicknessofthesystemineachcycleisabout0.125nm,closetothetheoreticalvalueof0.12nm,indicatingthatthecontrolsystemmeetsthedesignrequirements.

Keywords:atomiclayerdeposition;PLC;HMI;controlsystem

0引言

原子层沉积(AtomicLayerDeposition,ALD)是一种先进的化学气相沉积(ChemicalVaporDeposition,CVD)[1],最早由芬兰TSuntola等人首次开发出来[2]。自限制表面化学反应是ALD技术最基本、最核心的特点,由此决定了生长的均匀性和三维表面的共型性。使用原子层沉积技术生长的薄膜具有高纯度、高可控性、优异的保型性等优点,因此具有广阔的应用场景和前景[3]。目前,ALD技术在半导体、太阳能电池、光学催化和纺织等领域已发挥出巨大的作用[4-7]。同时国内越来越多的学者开始研究ALD技术和工艺[8],许多科研单位及研究院所和学校开始使用ALD技术和设备制备高精度薄膜,实现多材料多领域应用的研究[9],实验型ALD设备需求将会大大提升。当前国外一些公司有成熟的ALD相关镀膜设备的生产经验和能力,但其造价高昂,交货周期长,不利于国内ALD相关应用和研究的发展。虽然国内也有部分企业在进行ALD设备的研发和生产,但其设备中使用的主要元件多为国外进口,如控制器大多使用倍福或欧姆龙等进口产品,其设备的国产率还有待提升。文章介绍了一种基于国产可编程逻辑控制器(ProgrammableLogicController,PLC)和人机界面(HumanMachineInterface,HMI)设计的实验型原子层沉积设备控制系统,可以在HMI上设定的工艺参数来进行自动沉积,同时该系统还支持掺杂工艺,可以实现多种薄膜多层次的掺杂生长。

1ALD原理及工艺流程分析

1.1ALD原理

ALD是通过将气相前驱体源交替地通入反应室并在沉积基底表面发生气—固化学反应形成薄膜的一种技术[10]。ALD技术具有自限制化学反应的特性,即前驱体气体在基底表面发生单层化学吸附和表面反应,直至表面反应饱和后停止[11-12],剩余的前驱体气体不再与基底表面发生反应,因此其每个周期的生长速率可以控制在埃量级。

1.2ALD工艺

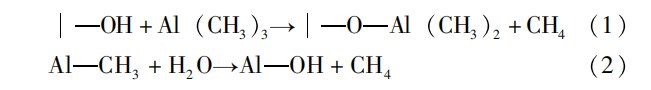

以ALD典型应用:氧化铝(Al2O3)薄膜生长为例,每个生长周期共分为4个步骤:(1)将前驱体三甲基铝(Tri-MethylAluminum,TMA)送入反应室,沉积在基底表面发生化学吸附反应式,如式(1)所示;(2)用惰性气体(高纯氮气等)吹扫和清洗管路及反应室,将剩余未反应的TMA和反应副产物排出反应室;(3)将水蒸气通入反应室,与之前基底表面化学吸附的TMA继续进行表面化学反应,如式(2)所示;(4)再次通入惰性气体,吹扫清洗去除多余的水蒸气和反应副产物。反应方程式[13]如下:

以上为1个氧化铝生长周期的4个步骤,重复上述步骤,并通过设定循环次数就可以精准控制氧化铝薄膜生长的厚度。

2ALD设备设计方案根据ALD技术原理进行ALD设备的设计,设计工作大体可以分为结构设计和控制系统设计。

2.1结构设计

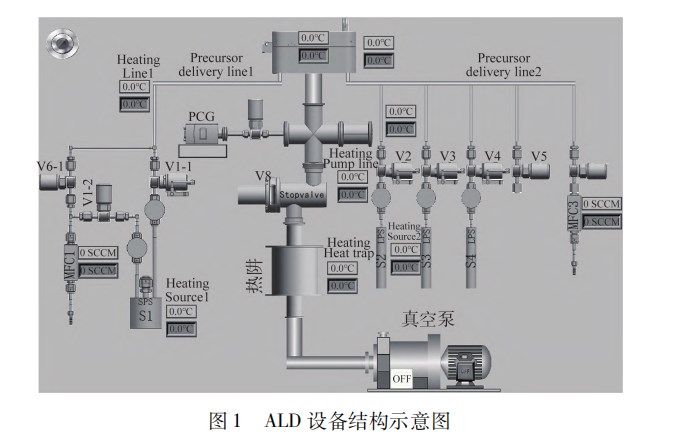

ALD设备的结构主要分为前驱体瓶、反应室、气体管路、热阱、真空泵等[14],如图1所示。

前驱体瓶是用来存放前驱体源的,常温状态下一般液态,称为液态源;也有一些源在常温下为固态,称之为固态源;个别源在常温下为气态,如臭氧等。通常固态源和一些液态源在常温下呈固体或液体,需要加热使其气化并达到一定压力,便于通过管路释放至反应室中。

反应室是进行ALD反应的场所,本质是一个真空腔体,内部由加热盘、载片台、气体扩散装置等结构组成。加热盘通过载片台对基片进行加热,可为ALD反应提供最高400℃的温度。反应室下方接入一个真空计,用来测量整个真空环境中的气压,为控制系统提供沉积前的真空压力,从而判断是否达到沉积要求的真空压力,并监测沉积过程中的真空压力。反应室下方为抽气管路,与热阱和真空泵进行连接。

热阱是一个简单的尾气处理装置,其原理是通过高温将ALD反应副产物分解或通过一些催化剂等进行反应,使排出的尾气达到排放要求并保护真空泵,延长其使用寿命。

2.2流程分析及硬件选型

2.2.1工艺流程分析

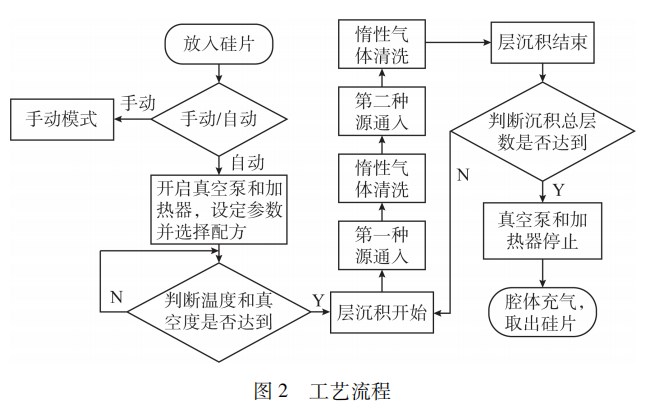

根据ALD的工艺原理进行设备工艺流程设计,工艺流程如图2所示。通过工艺流程可以初步得出设备自动沉积部分的控制逻辑。

对于部分活性不高、反应较慢的前驱体源,通过增加反应(Reaction)时间来保障化学吸附反应的正常完成[15]。

2.2.2系统硬件选型

根据设备的结构设计及工艺参数设计,决定以可编程逻辑控制器(ProgrammableLogicController,PLC)和人机界面(HumanMachineInterface,HMI)为控制核心。

由于ALD反应是原子级别的反应,因此所需要的前驱体源的量极少,每次打开源瓶阀门的时间一般为毫秒级,所以选用晶体管输出型PLC,同时还需考虑晶体管输出的负载功率,尤其是电磁阀为感性负载,需要注意。另外还考虑PLC程序容量、处理速度、通信等内容,同时考虑PLC的稳定性、价格、价格及品牌等因素,最终决定采用台达DVP-ES2系列PLC。

由于ALD设备需要存储大量配方数据,收集并记录真空压力和各种温度数据,与PLC之间存在大量数据的交互。综合考虑,最终选择了昆仑通态TPC1570Gn触摸屏。

在温度控制方面考虑到ALD对温度的精度及稳定性要求较高,自己搭建温度控制系统的精度和稳定性可能不及专业的温度控制器。经过对比,选用了宇电AI-7048型号的温度控制器。

2.3通信连接

HMI通过RS232与PLC建立通信,通过RS485控制温度温度控制器;PLC通过RS485对质量流量控制器(MassFlowController,MFC)进行控制,调整通入反应室惰性气体的流量,控制系统连接如图3所示。

3控制系统设计

3.1人机界面

人机界面是设备与人进行数据交互的重要部分,是用来显示设备状态、数据以及控制设备运行、设定设备工艺参数和配方的主要元件,触摸屏作为人机界面的一种,是目前最方便、简单和直观的一种人机交互方式[16]。人机界面作为上位机,通过RS232和RS485对PLC和温控器进行控制及数据交互。人机界面分为控制界面、工艺配方界面、数据界面等。

3.1.1控制界面

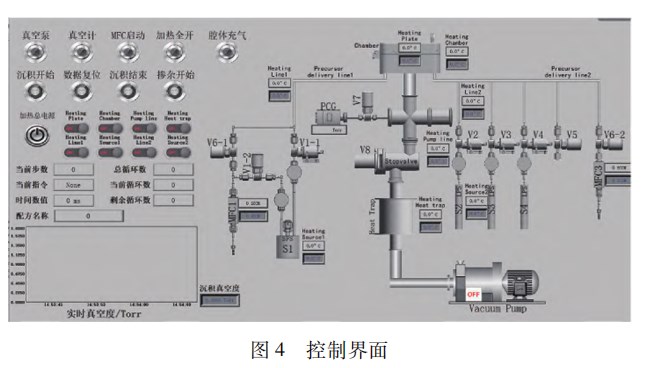

控制界面是操作设备及沉积的主要界面。控制界面包含自动控制和手动控制,控制界面设计了以下按钮:真空泵(控制真空泵运行)、真空计(控制真空计运行)、MFC(启动控制流量计运行)、加热全开(一键控制所有加热组件开关)、沉积开始(控制反应开始)、数据复位(反应结束后对数据进行复位)、沉积结束(反应进程中控制反应结束)、腔体充气(反应结束后腔体内部充气还原气压)、加热总电源(控制所有加热器电源接通,不开启加热器,供选择性加热时使用),同时控制界面还包含了各类温度的设定及MFC流量的设定以及设备各类数据的显示如真空度、当前温度、沉积步骤信息和数据等。控制界面如图4所示。

3.1.2工艺配方界面

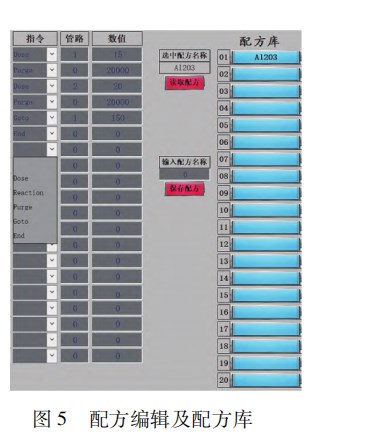

工艺配方界面是用来输入、保存和调取工艺参数的界面。配方界面由工艺参数编辑、配方库和配方预览模块组成。在配方工艺参数区编辑完成后可存入配方库保存,后期需要调用时选择配方并读取即可直接使用,配方编辑及配方库如图5所示。

读取配方数据后HMI会直接将配方库内的配方相关数据写入至PLC对应的寄存器中,其值可以在配方预览中核对。

3.1.3历史数据界面

历史数据界面分为历史真空度和历史温度,记录了设备运行时的真空度压力及各类温度数据,以曲线图和表格的形式体现。数据可以导出,方便工艺参数的回溯。

3.2可编程控制器

PLC主要通过接收HMI指令并根据指令来控制MFC和各类接触器、继电器、电磁阀等低压元件,同时读取MFC和真空计中的数据并进行运算,最后再由HMI读取处理后的数据并展示和保存。

3.2.1PLC与MFC交互

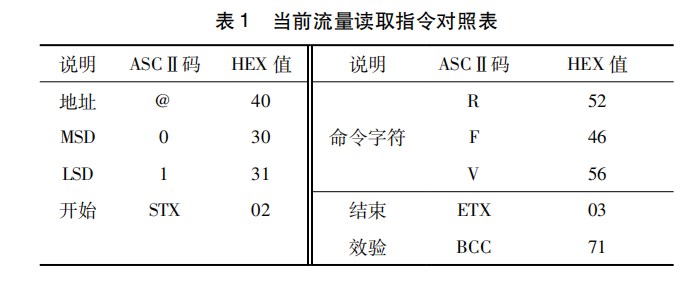

MFC的通信使用的RS485通信,协议是厂家基于ASCⅡ码自定义的一种协议,属于非标通信的一种,因此PLC采用“RS”(串行数据传输)指令通过设定传输数据的起始装置、传输数据的组数、接收数据的起始装置、接收数据的组数,将预存在指定寄存器的指令发送给MFC,同时将MFC应答的数据储存至相应的寄存器中。当前流量读取指令示例如表1所示。

PLC在传输数据时需要将ASCⅡ码转化为十六进制(HEX)值,表1中指令的意思是将“RFV读取当前流量”命令发送给站号为“01”的MFC。MFC应答数据中的命令字符则为当前流量值,但由于是ASCII码,无法直接被识别,因此需要进行换算。最简单的方法就是先识别“.”(HEX值为2E),再将其余数字位对应的HEX值分别减去30(HEX),即可得到所需要的十进制值,再进行相应的乘法和加法运算即可得到所需要的数据。

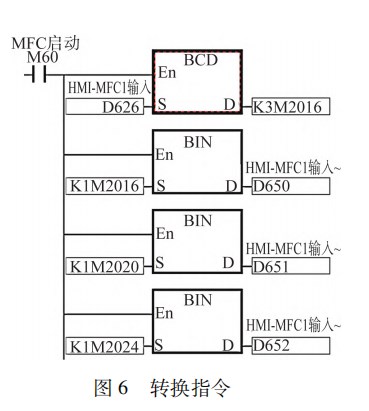

相应的,在设定流量值时就需要将设定的流量数值拆解后转换为ASCⅡ码对应的HEX值发出。可以通过“BCD”(BIN到BCD变换)指令来实现,转换指令如图6所示。图6的指令表示将寄存器D626内的个位、十位、百位拆解并分别存放于K1M201((M2016~M2019)、K1M2020(M2020~M2023)、K1M2024(M2024~M2027)等12个bit元件中,后面再通过“BIN”(BCD到BIN转换)将3个位数上的数值分别还原并分别储存在D650、D651、D652三个寄存器中,最后再加上30(HEX值)即可得到所需要的值并储存到对应的寄存器中等待发指令。

3.2.2真空计数据的采集和运算

其中P为真空压力值,U为模拟量电压数值,c为常数,与P的单位相关,如当P的单位为“Torr”时,c=6.304。

由于PLC处理小数比较繁琐,因此将所有数据转换为浮点数进行运算,以提高运算精度和效率。运算时首先需要将公式中的次幂数“0.778(U-c)”进行运算,并将结果写入指定的寄存器,最后通过“DPOW”(浮点数权指令)进行运算,将底数和次幂数代入相应位置即可得出结果。

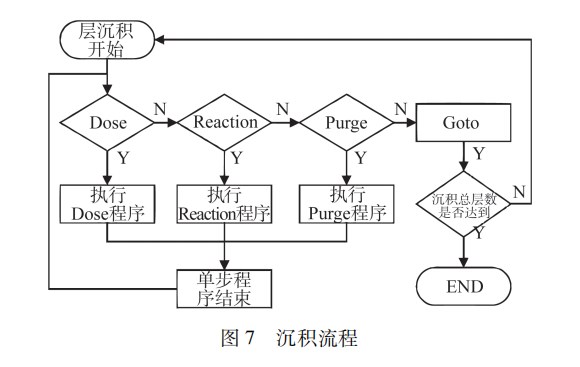

3.2.3沉积控制程序

沉积控制程序部分主要采用了步进梯形图,通过对配方中的指令进行识别并运行相应的执行程序,当识别到指令“Goto”后记为一次层沉积结束并记录沉积层数并与所需的沉积层数进行对比,判断沉积是否完成。沉积流程如图7所示。

4验证与分析

最后该ALD系统通过在单晶硅表面进行氧化铝薄膜的生长进行验证,通过工艺配方编辑,设定系统沉积的工艺参数,沉积工艺参数为图5内的数据,首先通过释放1号源瓶中的源(TMA源)15ms;再用氮气吹扫和清洗20000ms;然后释放2号源瓶中的源(水蒸气)20ms;最后再用氮气吹扫和清洗20000ms。此为1个层沉积结束,即1个循环结束,1次验证实验共有150次循环,ALD的原理及氧化铝的特性,理论上每个层沉积会生长0.12nm厚的氧化铝薄膜,即0.12nm/cycle。

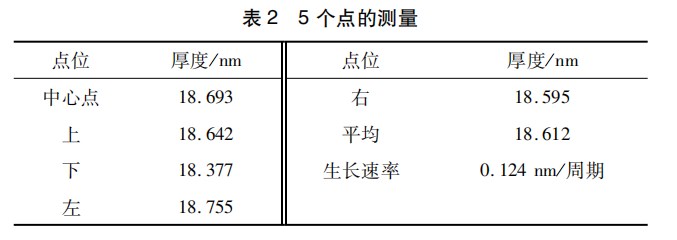

氧化铝的厚度通过椭偏仪来进行测量,选择的测量模型为“AL2O3onSi”,即单晶硅上的氧化铝。“Fit_Diff”为模型的耦合值,其值越低越精确,绿色表示正常,当为红色时表示模型耦合异常,测量失败。“Thick”为测量结果,单位为nm。椭偏仪测量页面如图8所示。由图可知,单晶硅上测出了18.755nm厚的氧化铝薄膜,生长速率约为0.125nm/周期,接近理论0.12nm/周期的生长速率。为了提高实验的准确性和严谨性,在硅片表面共选取了中性点和上下左右4个边点测量,数据如表2所示。

根据结果所示,生长的氧化铝薄膜平均厚度为18.612nm,生长速率在0.124nm/周期左右,且各点厚度相差较小,符合当初的设计要求。后期又进行了多次试验,结果表明该设备运行稳定,达到了ALD设备的技术要求,设备性能处于了国内外同类设备水平。

5结束语

本文系统采用了HMI+PLC的控制系统,具有可靠性高、稳定性强、自动化程度高、人机交互便捷等优点,能够进行自动沉积,沉积结束后保持真空环境并停止加热,降低能源损耗。该控制系统还具有强大的可扩展能力,能扩展各类传感器,提升设备的监测能力;还可扩展加热组件,使温度控制更加精细化等。系统控制部分的国产率达到了90%,核心控制元件均为中国品牌且在国内自主生产,如昆仑通态的HMI、台达的PLC、宇电的温控器等。对于剩下的进口元件,目前正在积极寻找国产替代和测试,在保持设备性能的前提下进一步提高设备整机国产率,力求实现实验型ALD设备的全国产化。

参考文献:

[1]朱琳,李爱东.原子层沉积技术制备金属材料的进展与挑战[J].微纳电子技术,2015,52(2):113-122.

[2]SUNTOLAT.Atomiclayerepitaxy[J].ThinSolidFilms,1992,216(1):84-89.

[3]廖荣,康唐飞,邓世杰,等.原子层沉积技术的应用现状及发展前景[J].传感器与微系统,2021,40(10):5-9.

[4]邹兆瑞,李壮举,曹少中,等.基于PLC的原子沉积设备控制系统设计与实现[J].包装工程,2023,44(1):162-168.

[5]余键.基于PLC的真空镀膜装置控制系统设计[J].机械工程与自动化,2022(6):176-177,180.

[6]仇洪波,刘邦武,夏洋,等.原子层沉积技术研究及其应用进展[J].微纳电子技术,2012,49(11):701-708,731.

[7]杨辉宇,周敬伊,段子健,等.原子层沉积在纺织品表面多功能改性研究进展[J].纺织学报,2022,43(9):195-202.

[8]GuptaD,ChauhanV,KoratkarN,etal.Highenergy(MeV)ionbeaminducedmodificationsinAl2O3-ZnOmultilayersthinfilmsgrownbyALDandenhancementinphotoluminescence,opticalandstructuralproperties[J].Vacuum,2021:110435.

[9]李建国,惠龙飞,冯昊,等.原子层沉积制备VO2薄膜及特性研究[J].真空科学与技术学报,2015,35(2):243-249.

[10]张海飞,刘磊,唐继远,等.一种简易型原子层沉积设备的沉积方法:CN114743454A[P].中国,2022-07-12.

[11]王浩然.基于低温原子层沉积的钙钛矿太阳能电池薄膜封装[D].长春:吉林大学,2020.

[12]段珊珊,施昌勇,杨丽珍,等.原子层沉积法制备Al2O3薄膜研究近况和发展趋势[J].真空,2021,58(6):13-20.

[13]曹燕强,李爱东.等离子体增强原子层沉积原理与应用[J].微纳电子技术,2012,49(7):483-490.

[14]叶位彬,黄光周,朱建明,等.原子层沉积系统设计的研究[J].真空科学与技术学报,2011,31(1):57-60.

[15]毛娃,陈焰,刘振强.原子层沉积设备控制系统设计[J].化工自动化及仪表,2023,50(1):68-73.

[16]陈德聪.基于PLC的真空镀膜设备自动控制系统设计[J].机电工程技术,2019,48(6):138-141.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/77388.html