SCI论文(www.lunwensci.com)

摘要:由于自身重力的原因,配置多附件头的数控落地镗铣床的滑枕在长行程伸出时会在垂直方向上产生相应的形变。为降低由于形变引入的误差对加工精度所造成的影响,以FANUC 0i MF数控系统作为控制平台,结合I/O LINK轴的应用,提出了一种不使用FANUC系统“平直度补偿”功能的补偿方案。运用区间补偿的思想,将整个滑枕的行程划分为多个运动区间,以误差测量实验的方式将滑枕垂向的误差转换为补偿轴的坐标并得出补偿数据,通过PLC程序将补偿轴坐标与滑枕实际位置进行匹配,以同一运动区间调用固定补偿值的方式对滑枕进行线性补偿。通过对不同的附件头创建不同的补偿程序,并使用K地址调用相应补偿数据的方式,排除了不同补偿数据间相互干扰的隐患。所提方案在实际机床中的应用结果表明:其补偿效果可达到与FANUC系统“平直度补偿”功能相一致的水平。

关键词:滑枕;I/O LINK轴;补偿;PLC程序;区间

A New Sag Compensation Function Based on FANUC System I/O LINK Axis

Zhang Tao,Xie Li,Li Xingdi

(Kunming Railway Vocational and Technical College,Kunming 650000,China)

Abstract:Due to its own gravity,the ram of a CNC floor boring and milling machine with multiple attachment heads will undergo corresponding deformation in vertical direction during long stroke extension.In order to reduce the impact of errors introduced by the deformation on the machining accuracy,the FANUC 0i MF CNC system is used as a control platform,combined with the application of I/O LINK axes,a compensation scheme without using the"Flatness Compensation"function of the FANUC system is proposed.with the idea of interval compensation,the entire ram stroke is divided into multiple motion intervals,and by using error measurement experiments,the ram vertical error is converted into the coordinates of the compensation axis and compensation data is then obtained.The compensation axis coordinates are matched with the actual ram position through a PLC program,and linear compensation is performed on the ram by calling fixed compensation values in the same motion interval.By creating different compensation programs for different attachment heads and using K addresses to call corresponding compensation data,the mutual interference risk between different compensation data is eliminated.Application of the proposed scheme in an actual machine tool shows that,its compensation effect can reach a level consistent with the"Flatness Compensation"function of the FANUC system.

Key words:ram;I/O LINK axis;compensate;PLC program;interval

0引言

随着机械切削加工制造业的发展,作为国家支持发展的重大技术装备产品的数控落地镗铣床被广泛应用于能源机械、工程机械和风电行业等大型复杂零件的加工中。作为数控落地镗铣床重要组成部件,滑枕装置能够以悬臂的方式长行程伸出机床主轴箱,搭配开放式的工作台面,能够在具有大面积加工区域的零件上进行深腔和孔类的加工,其性能的好坏将直接影响加工零件的质量。

但是,由于滑枕和附件头在垂直方向存在着相应的重力,而长行程伸出的工作方式则会由于重力的原因致使滑枕在垂直方向上产生形变,这种因自身结构特点及工作方式产生的变形最终将会影响零件的加工精度[1-4]。为解决因自重引起的变形,提高零件的加工精度,目前国内外普遍常用机械式修正的方式,使用拉杆等装置在垂直方向引入相应的补偿,用以抵消形变对零件加工所造成的影响。

为控制补偿装置在垂直方向实现补偿功能,数控系统厂家纷纷开发出了垂度补偿的选项功能并将其推广至市场中,而本文将介绍一种脱离数控系统选项功能,即使用PLC程序控制补偿装置的补偿方案。本文将以FANUC数控系统作为控制平台,以数控落地镗铣床的滑枕补偿方法作为研究对象,基于FANUC系统的I/O LINK轴功能,使用PLC程序控制补偿电机运动,研究开发一种新型垂度补偿功能,在实现与数控系统对滑枕运动的垂度补偿功能的同时,开展教学科研与实际应用相结合的工作。

1补偿方案设计

本文以某机床厂生产的配置多个附件头的TK6920A落地镗铣床为模型,给出了以滑枕补偿机构中的补偿电机作为控制对象对滑枕进行补偿的方案。通过PLC程序控制补偿电机转动,带动拉杆在与重力相反的方向上增加一个反向的牵引力,用于以抵消滑枕因自身重量所产生的重力,从而减小由于形变因素在机床垂直方向上所引入的误差,达到提高机床加工精度的目的。与机床的运动轴类似,作为控制对象的补偿电机是整套补偿装置的动力源,其作用则是控制拉杆在垂直方向进行相应的移动,产生一个向上抬头的力与造成滑枕前端低头的力相抗衡,保持一定的平衡,从而实现在重力的方向上对滑枕进行补偿的目的。所以,可以将补偿装置假设为一个机床的运动轴,作为机床轴进行控制。与机床的进给轴不同,补偿轴无须参与其他轴的插补运动,只需具备定位功能,便可实现对滑枕的垂度补偿功能。所以,本文将机床的滑枕运动定义为Z轴进行控制,将滑枕的补偿轴运动定义为Q轴进行控制。

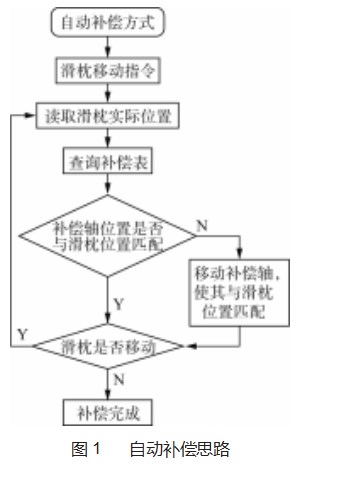

结合滑枕补偿轴的运动特点,使用FANUC 0i MF系统具备的I/O Link轴标准功能,将Q轴设置为I/O Link轴,并编写相应的PLC程序对其进行控制,结合补偿数据的测量结果,通过线性调整补偿电机跟随滑枕的位置进行误差补偿的方式,降低滑枕变形对零件加工精度所造成的不利影响,并通过实际应用验证此方法的可行性。误差补偿的思路如图1所示。滑枕的补偿方式为自动补偿,即PLC程序会根据滑枕的实际位置匹配预先存储的补偿数据,再与补偿轴的当前位置进行对比,从而控制补偿轴进行相应的移动,达到补偿的目的。

补偿过程中需将滑枕在重力方向上所产生的形变转换为补偿轴的坐标值,将Z轴坐标所匹配出的补偿值与Q轴坐标进行对比,若数值相等,则补偿装置已经完成补偿。若不相等,则控制Q轴移动到相应位置,带动补偿装置实现对滑枕进行补偿。通过此控制思路,则可简单地实现对滑枕的垂度补偿功能。

本文所选取的控制模型是1台数控落地镗铣床配置多个附件头的配置,也是目前机加工行业里的常用配置。因附件头个体的差异性,与附件头相连接的滑枕部件因重力产生的形变会随不同的附件头而不同。因此,补偿控制时,补偿轴的移动需根据不同的附件头匹配出对应的补偿数据。所以,补偿程序中需建立多个补偿数据库用以匹配不同的附件头。同时,补偿程序不仅需要使新换上去的附件头补偿生效,还要让换下来的所有附件头的补偿都失效,否则会由于多个补偿值的累加,引入新的误差[5]。为避免引入新的误差,需在补偿程序中设立不同的启用地址,再根据附件头的使用情况调用对应的补偿数据。

2补偿方案验证

根据补偿方案的设计思路,本文将补偿过程拆解为3个部分,如图2所示。首先,将补偿电机的控制定义为机床轴,并使用FANUC 0i MF系统的I/O LINK轴功能将补偿轴(Q轴)设定为I/O LINK轴,用于实现补偿机构的定位控制。其次,使用仪表在滑枕端头进行补偿数据的测量,需针对滑枕的不同工况(不带附件头和带不同的附件头)测量出多组补偿值,并建立相应的误差补偿数据库。最后,编写PLC程序,根据实际的工况,通过更改K地址的数值,调用当前工况所对应的误差补偿数据,并控制Q轴运动对滑枕进行相应补偿,降低由于扰度变形对加工零件精度所造成的影响。

2.1设置I/O LINK轴

在FANUC数控系统的控制中,I/O LINK轴的控制与PMC轴一样,控制数据来源于PMC指定,以专用伺服驱动单元通过I/O LINK回路与系统相连,通过X/Y地址传递控制信息,实现对周边轴的控制。但是,该功能控制的轴不能参与插补,常常被应用于机床所配置的刀库和旋转工作台的控制中。其与PMC轴的对比如表1所示。

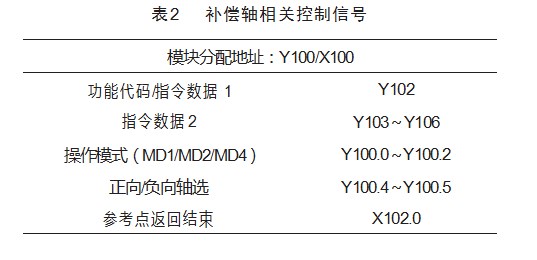

因为补偿轴的运动只需根据滑枕的实际进行相应的移动,无需参与其他进给轴的插补运动,其控制方式与刀库的控制类似,其使用环境满足FANUC系统I/O LINK轴的使用条件。参考FANUC系统的调试说明书中对I/O LINK轴的设置说明,将补偿轴设置为I/O LINK轴,将对应的控制放大器模块地址从X100、Y100开始分配,X、Y地址各占16个字节,则与控制相关的信号地址如表2所示[6-17]。

其中,Y地址对于补偿轴而言是输出信号,用于控制轴的状态和动作。X地址则是作为补偿轴的状态和信息反馈信号与CNC系统进行通信。

2.2测量补偿数据

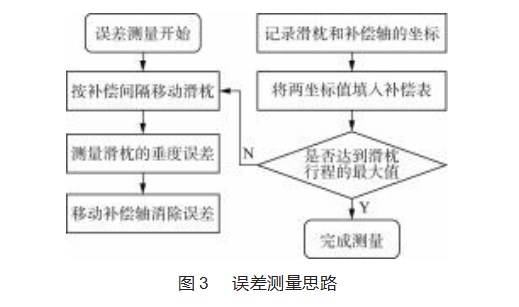

为实现对滑枕的补偿功能,需通过补偿机构将滑枕由形变在垂直方向所造成的误差转化为Q轴方向的移动量,并通过测量得出相应的数值,从而建立相应的补偿数据库。所以,在将补偿轴设置为I/O LINK轴,并编写基本的PLC控制程序,使得Q轴具备了相应的移动功能之后,需根据滑枕的实际位置对其在垂直方向上产生的误差进行测量。此时,需使用仪表对滑枕进行相应的误差测量,并整理出相应的误差补偿数据表,用于后期建立误差补偿数据库。误差测量的思路如图3所示。

与通常的螺距误差补偿的采集方式不同,滑枕的补偿数据不是由测量软件直接生成的,而是通过对补偿电机的控制,从而带动补偿装置工作,对滑枕进行直接补偿,并以仪表对滑枕端头的测量进行判断,直至消除滑枕当前误差的方式得出补偿数据。此时,补偿轴的当前坐标值则是滑枕当前位置所对应的补偿值。因为落地镗铣床配置的多个附件头造成的误差不唯一,所以需对滑枕在不带附件头和带不同附件头的多种工况下进行多次误差量,采集并整理出各工况所对应的误差补偿表,用于建立在不同工况下的滑枕垂度补偿数据库,用于后期补偿功能的实现。

2.3 PLC程序及验证

在得到补偿数据库之后,为实现完整的补偿功能,需编写相应的PLC程序,用于控制Q轴的自动移动。此时,如果采用传统的静态补偿方式控制Q轴移动将会产生严重的滞后,给加工带来不利影响:如当滑枕移动到位后,就开始加工,这时补偿也在移动,滑枕也会跟随移动,相当于在垂直方向上附加了一个切削量,必然会对精度、尺寸、外形造成影响。而采用与之相对的动态补偿方式控制Q轴移动,则会由于平衡机构的大减速比而出现动态性能不匹配的现象:如当滑枕移动速度快时,即使补偿电机的转速非常高,也有可能出现补偿跟不上滑枕运动的现象。

为消除上述的不利影响,本文在滑枕运动的全行程范围内,将传统的单一补偿点坐标转化为区间坐标,使用区间值读取补偿值的方式:通过读取滑枕坐标所处的区间,匹配补偿表中的数据,并通过PLC程序对Q轴输出相应的补偿数据,控制补偿装置动作,以达到静态补偿与动态补偿相结合的控制目的。

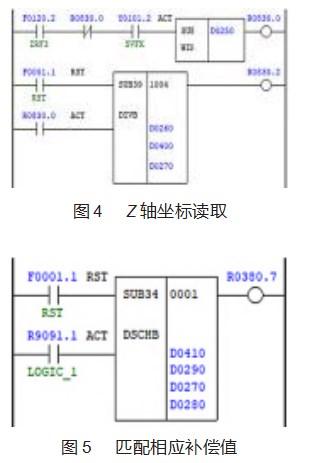

本文将滑枕的运动轴定义为Z轴,根据补偿的方案,在PLC程序中读取Z轴的当前位置,利用二进制除法指令“DIVB”(将数据格式设置为“1004”,表示参与除法运算地址的字节长度为4字节,除数的格式为地址),则可按地址D400中设置的补偿间距将当前坐标转换为补偿点并存储于地址D270中,如图4所示。

为实现自动补偿,在滑枕运动过程中,PLC程序将Z轴坐标值与补偿数据库进行实时匹配,并查询出对应补偿值,如图5所示。

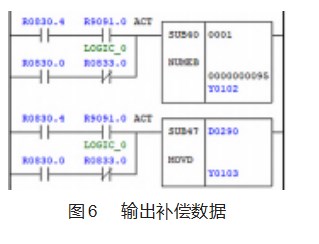

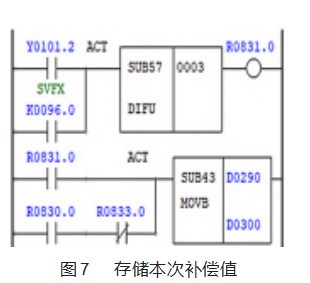

其中,D410为滑枕行程/补偿间距后向上的取整值;D290存储着补偿轴Q轴对滑枕的补偿值;D270为需要匹配的补偿点;D280为需生效的补偿值的存储位置。将D280中的数据与上一次补偿数据相比较,如果相等则无需移动补偿轴,反之则输出补偿轴的移动信号。因I/O LINK轴的移动是通过Y地址控制,所以需将补偿值转换为二进制数据并存储在D290中。在得到补偿值后,将其传输至相应的控制地址中,如图6所示。往输出地址Y102中传输一个数值95,将Q轴设置为定位轴和快速移动控制,并将D290中的补偿值传输至地址Y103中,控制补偿轴移动到相应位置。补偿完成后,将已生效补偿值存储于D300中,用于下次补偿前的数据对比,判断是否需要移动Q轴,如图7所示。

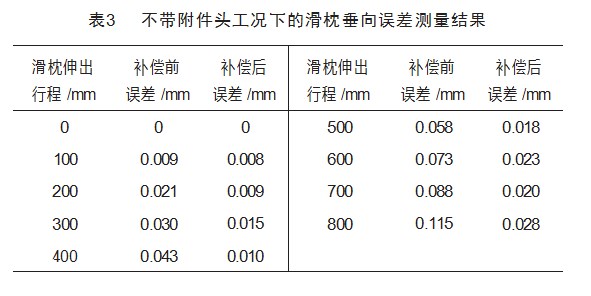

针对一个落地镗铣床配置多个附件头的配置,需以实际工况(不带附件头或带不同的附件头)作为补偿前提,创建多个补偿数据库和PLC程序块,并以中间地址K10.0作为起始地址,分别设定不同工况下补偿功能的启用地址,以达到各工况下补偿数据库相互独立的目的。同时,采用由地址D400定义补偿间距的方式,则可根据不同的附件头定义不同的补偿间距,并调用相应的补偿数据库,关闭未使用的附件头补偿数据库,以达到新更换的附件头补偿生效且换下的所有附件头的补偿都失效的目的。以不带附件头的工况为例,误差测量的结果如表3所示。

由表3数据可见,在进行垂度误差补偿之后,滑枕在整个行程范围内的垂度误差都控制在0.03 mm以内,满足国家标准。

综上所述,以PLC程序控制补偿电机运动,以区间坐标对滑枕进行补偿的方案,通过将静态补偿和动态补偿相结合的理念,既解决了静态补偿数据滞后的问题,又解决了动态补偿控制中的补偿数据跟随的时效性问题。同时,对补偿后的滑枕进行误差测量后发现:使用本方案进行补偿可达到与FANUC系统“平直度补偿”功能相一致的水平。

3结束语

利用FANUC 0i MF系统的I/O Link轴标准功能,编写相应的PLC控制程序块,将滑枕垂直方向上的误差转为补偿轴的坐标,以坐标区间为单位调整补偿电机,通过静态补偿和动态补偿相结合的方式跟随滑枕位置进行误差补偿,可在不选用垂度补偿功能的前提下,降低滑枕因自身重力所引起的形变对零件精度的影响。将补偿方案的研发运用于实际教学后,在降低控制系统成本并提高机床精度的同时,整个研发过程也训练了学生的数据收集、分析和处理能力,通过理论教学与实际应用相结合的方式,培养了学生的实际动手能力,提高了学生的专业素质能力。

参考文献:

[1]董田江.数控落地镗铣床滑枕变形分析及其补偿设计[D].上海:上海交通大学,2017.

[2]万东东.大型数控落地镗铣床主轴滑枕变形分析与误差补偿技术的研究[D].苏州:苏州大学,2012.

[3]王建明,何松桃,赖兵,等.重型卧式镗铣床镗箱垂度补偿[J].机械工程师,2019(3):146-148.

[4]何超,瞿莹.引起数控车床加工精度误差的因素及应对措施[J].装备制造技术,2022(2):158-160,177.

[5]赵红淑.大型落地镗铣加工中心多附件头挠度补偿的解决方法[J].金属加工(冷加工),2021(5):63-65.

[6]童文利.基于FANUC IO LINK轴的伺服刀库分度控制[J].中国设备工程,2020(2):234-235.

[7]肖斌.I/O Link轴在加工中心换刀机构的应用[J].设备管理与维修,2017(10):58-59.

[8]朱仕学.基于FANUC I/O LINK轴对旋转工作台控制的应用研究[J].制造技术与机床,2010(11):139-141.

[9]刘永宽,王亮.I/O LINK轴在数控转塔冲床上的应用[J].制造技术与机床,2015(9):151-154.

[10]魏胜,王明友.基于I/O LINK轴的刀库控制方式的应用[J].组合机床与自动化加工技术,2008(10):52-54,57.

[11]李江春,王志,汪林科.FANUC 0i系统I/O LINK的原理及应用[J].机床电器,2006(1):15-16.

[12]张丹丹.FANUC 0i Mate D系统I/O LINK的连接与设定[J].装备制造技术,2016(6):234-235,240.

[13]雷楠南.基于FANUC 0i D系统I/O LINK轴实现刀库回转控制[J].湖南工业职业技术学院学报,2019,19(4):1-5,24.

[14]雷楠南.FANUC 0i D系统I/O LINK配置及PMC编程方法研究[J].轻工科技,2021,37(6):28-30.

[15]王元生.基于FANUC I/O-LINK轴外围设备控制的刀库选刀程序设计[J].机床与液压,2014,42(14):150-153.

[16]夏田,丁丙坤,王健.基于FANUC I/O LINK轴的飞碟式刀库控制系统开发[J].机床与液压,2015,43(10):124-126.

[17]FANUC.FANUC Series 0i-MODEL F PLUS连接说明书(功能篇)[Z].

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/77182.html