SCI论文(www.lunwensci.com)

摘要 :本文从理论和切削实验两方面研究了 γ-TiAl 合金切削加工的表面完整性, 揭示了在各种切削参数条件 下,表面形貌、表面缺陷、加工硬化的状况,研究了钛铝 合金耐腐蚀性,为优化加工参数、保证加工质量提供了理 论和实验依据,为国内 γ-TiAl 合金零件投入实际工业应用 提供了技术支持。

1 钛铝合金概述

1.1 钛铝合金的性能及研究进展

1.1.1 钛铝合金的发展与存在问题

虽然钛铝合金是“新”的材料,但是从20 世纪中期就 开始发展和使用。最初的研究重点是美国普惠公司开发的 Ti-48Al-1V-0.1C 等金属间化合物,是首批用于工业生产的 钛铝合金。

第一代钛铝合金是以锻压为主的,但由于锻件易出现 缺陷,产品的成品率不高,从而造成了生产成本的提高。 它们还可以用切削工艺来生产, 但它们的强度和塑性都很 低, 因而在处理工艺中有很多缺陷。

第二代材料, 如Ti-48Al-2Cr-2Nb, 是由美国 GE 公司 在20 世纪 80 年代末通过结构性能分析方法研制而成。由 于其处理能力的提高,这种合金在20 世纪 80 年代末的应 用范围扩大到了汽车动力行业,并在汽车气门和叶轮上 得到了广泛的应用。PCC 公司采用这种材料,先对叶片进 行精密铸造, 再经电化学工艺生产出高性能的低压涡轮叶 片。在 GEnx 的低压涡轮机上使用这种桨叶,可以使每一 台引擎重量减少200 磅,而且噪声也大大降低。在提高了 塑性的情况下,二代TiAl 合金的可塑性仍低于其它高温 合金,且加工困难、加工稳定性差,这使得它在飞机发动 机叶片上的应用还有待于深入的研究。

尽管三代TiAl 合金的综合性能优良,但其生产技术 还不成熟,在生产过程中存在诸多影响因素,导致产品的 性能差异,导致产品的合格率偏低,短期内很难投入实际 生产。

1.1.2 γ-TiAl 合金的分类与性能

与其它高温合金相比,γ-TiAl合金具有较好的耐热性能。TiAl、Ni 等合金材料的性能比较。γ-TiAl 合金的密度 低、弹性模量高、蠕变极限高、氧化极限温度高。在航空 发动机的叶片中,镍基合金是目前最重要的材料,但其致 密度只有镍基合金的 50%左右,而且具有较好的蠕变极限 温度和氧化极限温度,可达 700℃~ 800℃。因此,γ-TiAl 合金有望取代Ni 基高温合金。通过对比钛合金、钛铝合 金和镍基高温合金性能, 得到如下数据 :

(1) 钛 合 金 :密 度 4.5g/cm ~ 4.6g/cm, 弹 性 模 量 95GPa ~ 115GPa, 蠕 变 极 限 温 度 600 ℃, 氧 化 极 限 温 度 10℃~ 25℃, 室温塑性 10℃~ 25℃, 室温断裂韧性 12MPaml/2 ~ 80MPaml/2. 抗拉强度480MPa ~ 1200MPa, 屈服强度 380MPa ~ 1150MPa。

(2)Ti3Al : 密 度 4.1g/cm ~ 4.7g/cm, 弹 性 模 量 110GPa ~ 145GPa, 蠕 变 极 限 温 度 750 ℃, 氧 化 极 限温度 650℃ ; 室温塑性 2℃~ 10℃, 室温断裂韧性 13MPaml/2 ~ 30MPaml/2. 抗拉强度 800MPa ~ 1140MPa, 屈服强度 700MPa ~ 990MPa。

(3)y-TiAl : 密 度 3.7g/cm ~ 3.9g/cm, 弹 性 模 量 160GPa ~ 180GPa, 蠕变极限温度 750℃~ 950℃, 氧化极 限温度 800℃~ 950℃ ; 室温塑性 1℃~ 4℃, 室温断裂韧性 12MPaml/2 ~ 35MPaml/2. 抗 拉 强 度 440MPa ~ 700MPa, 屈服强度350MPa ~ 600MPa。

镣 基 高 温 合 金 :密 度 7.9g/cm ~ 9.5g/cm, 弹 性模 量 190GPa ~ 210GPa, 蠕 变 极 限 温 度 800 ℃ ~ 1090 ℃, 氧化极限温度 870℃~ 1090℃ ; 室温塑性 3℃~ 25℃, 室 温 断 裂 韧 性 30MPaml/2 ~ 100MPaml/2. 抗 拉 强 度 1250MPa ~ 1450MPa, 屈服强度 800MPa ~ 1200MPa。

1.2 钛铝合金切削加工表面完整性研究现状

1.2.1 γ-TiAl 合金铣削加工表面形成机理

2005 年,苏 继龙等根据 PST 晶体 的微观结 构结 晶 学原理,对 PST 晶体的屈服应力进行了系统的分析和计 算,结果表明 :PST 晶体的屈服应力和晶界表面的夹角 θ 有很大的相关性。屈服强度在 θ=45°时最低屈服强度 为 100MPa ;在 0°、90°条件下,其屈服强度最大,可达 300MPa, 500MPa。

2013 年, 南 京理 工大学 彭英博等人对 Ti-45Al-8Nb(PST)晶体进行了压力实验,并对其断裂形态进行了分 析,结果表明,在片层取向与应力方向上存在着一定的夹 角。45°方向下,材料沿层间断裂,强度降低,0°~ 90° 则出现穿层破裂。

从微观结构上看,γ-TiAl 金属间化合物晶体是一种典 型的PST 薄片,在外力的作用下,会产生穿片层破裂,并 在表面上呈现出一种软性和硬性的变形,在不同的角度 下, 晶体的屈服强度 σ 是不同的 :σy(45°) <σy(0°) <σy (90°)。在材料的机械性能上,由于切削力和切削热的影 响,在切削力达到一定程度时,会引起板层的整体剥离, 在加工表面形成凹坑和微观裂缝, 使工件发生断裂。

1.2.2 γ-TiAl 合金铣削加工表面完整性

伽马TiAl合金是一种硬度较高的材料, 其在室温下的 延展性很差(0.3% ~ 4%),具有较低的断裂韧性、较低的 导热性、较易与刀具发生化学反应、对变形速率敏感,加 工后的工件易出现加工硬化、残留应力、表面微裂纹等。 国内对伽马TiAl 铣削工艺的研究起步较晚,20 世纪后期 至21 世纪初,国内外学者对其铣削加工的表面质量问题 进行了大量的研究。

γ-TiAl合金铣削加工表面形貌 :表面形态是影响零件 加工质量的主要因素,同时也是影响数控机床几何误差、 工艺参数合理性、刀具切削性能和磨损状况的一个重要参 考因素。

2005年,Vargas Perez等人通过研磨 γ-TiAl,在切割深度 ap=0.1mm, 进给量 fz=0.4mm/z 时,发现当转速提高(20m/ min ~ 50m/min)时,硬质合金工具的磨损会加重。随着刀 具磨损程度的提高,工件表面的粗糙度急剧增大,表面形 状变得更加锋利、不光滑, 出现了明显的峰值和低谷。

2015 年,Kolahdouz 等 人 通 过 高 速 铣 削 γ-TiAl (Vc=300. 600m/min),在小切削深度 ap=0.1mm、小进给 fz=0.005mm/z 时,可以获得更好的三维形貌, 加工后的工 件表面无裂纹, 提高切削速率可以减少工件表面的峰谷。

在2018 年,Changfeng YAO等采用了各种圆角半径的 工具进行了切割,实验中采用了圆角半径为 0.8 和 1.2 的硬 质合金工具对伽马钛进行了铣削,结果表明,具有较小的 圆角半径的刀具具有良好的表面形态, 但随切削深度和进 给速度的增大,其形貌会逐渐恶化。目前,已有的研究表 明,切削参数对铣削加工的表面形态有很大的影响。在不 同的切削深度、进给量条件下,切削速度对工件的表面形 态有明显的影响,在传统的切削深度和进给量条件下,由 于切削速度越高,加工速度越低,表面形貌越好。同时, 还对刀具在铣削过程中对工件表面形态的影响进行了分 析,结果表明,刀具的圆弧半径越小,工件的下表面形状越好。

2 γ-TiAl合金铣削加工表面完整性研究

2.1 实验条件及过程

为了便于试验,采用线切割法将 γ-TiAl合金试样加工 成矩形截面, 其大小为 20mm×20mm×5mm。在已有的 研究和钢铁总院的推荐下,本次实验选择了株洲金刚石 公司的硬质合金铣刀,其刀径 d=6mm,牌号 GM—4E— D6.0.本机使用WILLEMIN408S2 型五轴 CNC 加工机, 以 2000 转 / 分~ 22000 转 / 分的速度进行铣削,并在切割过 程中加入冷却剂。该测力仪包括 Kistler9119AA2 测力仪、 Kistler5080 电荷放大器、Kistler5697A数据采集器等。为了 消除刀具的磨损对切割力的影响, 采用了切削初期某个稳 定阶段X、Y、Z 三个方向的力的合力。表面粗糙度采用激 光显微镜观测。采用激光显微镜和 SEM 对加工后的表面 缺陷进行了观测和分析。利用剖面打点法对加工硬化度进 行了测量,在垂直进给方向上的横切面上,利用嵌块机对 其进行粗磨、精磨、抛光,直至 100 倍于显微镜下的样品 刮伤,并利用显微硬度仪(HV-1000IS)进行剖面打点试验, 以测定表面的硬度和硬化层的深度。用 1 :2 :50 比例的 HF :HNO :H2O 溶液对抛光样品进行了腐蚀,并用金相 显微镜对切削后的样品进行了扫描, 并对切削后的断面进 行了微观形貌分析。采用 SEM 扫描电子显微镜对碎屑进 行了分析。

2.2 试验结果分析

2.2.1 切削速度对表面形貌的影响

在 ap=0.05mm 和 fz=0.005mm/z 的 情 况 下, 对 伽 马 TiAl 铣削加工的表面粗糙度与表面形态的关系曲线。在 Ra=0.06mm ~ 0.125mm 的范围内,HoodR等在切削参数 vc=160m/min, fz=0.06mm/z, ap=0.25mm 时 对 γ-TiAl 合 金进行铣削, 获得了从R=0.25mm ~ 1.25mm 的表面粗糙 度值。切 割速度vc 的范 围 为 40m/min ~ 120m/min, 且 其表面粗糙度随切割速度的提高而先增加后降低,这与 切割力的变化相符合。在切割速度vc 从 40m/min 提高至 80m/min 时,表面出现了显著的缺陷,并使其表面形貌 恶化,这是由于材料拔出造成的凹痕。在切割速度vc 由 80m/min ~ 120m/min 时, 其表面形状变得很平整, 而 Vc=120m/min 时,其表面很光滑,符合表面的粗糙度改 变。随着切削速度的增加,加工区域的温度升高会使加工 表面的硬度下降,从而使材料的塑性和断裂韧性得到改 善,并且使表面的三维形态更加平滑。同时,由于切屑在 切屑的底部发生软化,摩擦力系数下降,使第二形变区 域,使工件的表面粗糙程度下降。以此为依据,将转速vc提高至 160m/min,1m 切削长度下的刀具磨损曲线,刀具 的磨损很快。由于切削速度太快,加工表面温度急剧升 高,在高温下,刀具会在很短的时间内出现严重的磨损和 断裂, 从而制约了金刚石的高速切割。

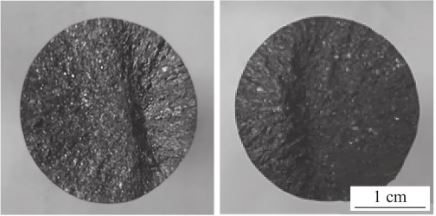

2.2.2 表面缺陷

切削速度、背吃刀量和进给量对 γ-TiAl合金表面宏观 形貌的影响。在 ap=0.05mm、fz=0.005mm/z 的情况下, 切 削速率与加工表面宏观形状的关系曲线。在处理的表面上 具有显著的凹痕,并且由于 γ-TiAl 合金是一种片层结构, 因此,在切割时,由于切割力太大,容易造成薄板的整体 剥离, 造成工件表面出现凹痕。在 40m/min ~ 120m/min 的切削速率下, 锯齿的数目随切割速率的提高而先增加后 减少,这与上述的切削力及表面形态的变化趋势相吻合。 在切削过程中,各切削面的宏观形状随切削次数、进给速 度的变化规律。随着后刀量和进料速度的提高,工件表面 的凹坑数目会增多,且尺寸也会随之增大。加工后的表面 缺陷与切削力有很大的关系,切削力和进给量越大,切削 力越大,刀具摆动越大,表面缺陷越多,表面质量越差。 在试验条件下,保持各齿进给和径向切削深度不变,使切 削速度达到 80m/min ~ 120m/min 时,可以有效地改善切 削效率, 同时又能保证工件表面的缺陷。

3 加工表面完整性对耐腐蚀性的影响及其提高方法

3.1 产生的腐蚀形式

3.1.1 缝隙腐蚀

在金属部件的间隙或缺陷部位,由于电解质的停滞, 形成了电化学电池,因此,在中性和酸性条件下,钛铝合 金缝隙的接触腐蚀概率要比碱性溶液大得多, 不会在缝隙 内产生接触腐蚀, 只会造成局部穿孔。

3.1.2 点腐蚀

点蚀,也叫孔蚀,是指在金属表面形成针状、点状、 孔状的局部腐蚀形式。点蚀是一种特殊的阳极反应方式, 它是一种自发性的反应, 也就是由点蚀孔中的腐蚀过程所 产生的环境对腐蚀的持续有促进作用。

3.1.3 应力腐蚀开裂

上世纪 30 年代早期,钛铝合金出现了应力腐蚀裂纹。 SCC 是指在应力(张力或内部) 和腐蚀介质的双重作用下, 金属材料的破坏。SCC 的特征是在晶界和晶粒之间产生腐 蚀的机械裂缝。由于裂纹在金属中扩散,会使金属结构的 强度大幅下降,甚至出现突发破坏。SCC 只有在某些情况 下才会出现。这些都是某种张力或残留的金属。

生产过程中产生的废品种类及成因 :

(1)流经气孔, 铸造质量差。

(2)表面有气泡,铸锭中氢气含量高,组织疏松 ;铸 锭表面粗糙,有污垢,在装料之前没有清洗 ;腐蚀后的铸 件表面有腐蚀的迹象 :高温会使铸件表面发生氧化。在轧 制结束后,乳胶喷嘴不能完全封闭,因此,乳状物会向铝 片下面流动。

(3)铸件破裂、热轧过程中压力过大、锭端开裂、钢 锭升温过高或过低。

(4)机械性能不达标、热处理工艺不合理、热处理设 备有问题、气体流通不畅、淬火时物料用量过大、盐浴温 度不足、保温时间不足、在没有达到预定温度时被出炉 : 实验室中使用的热处理工艺或测试方法不准确 ;试样大 小及形状有误, 试样表面有破损。

(5)铸块含有渣滓,铸造品质不佳,有金属或非金属 的残渣。

3.2 提高耐腐蚀性的方法

3.2.1 液相淀积

近年来,国内外对钛铝合金植入物表面进行了化学改 性,并对其进行了探索。采用高浓度NaOH、H2O2 两段碱 法处理技术,也有人引进了三乙氧基硅烷、聚丙烯酸钠等 调合剂,以制备生物陶瓷膜。通过对钛铝合金进行简单的 酸碱预处理, 然后将其浸渍于一种仿体液的快速钙化溶液 中,得到具有良好生物活性的钛基HA 复合膜。

3.2.2 交流电弧氧化

这种方法源自阳极化,但是其产生的高达数百伏特的 电压,打破了阳极氧化的电压极限。利用微弧放电区的瞬 间高温、高压烧结工艺,将基体金属转变为氧化性陶瓷, 从而得到了一层厚度更大的氧化膜。通过在钛铝合金表面 镀上一层微弧氧化薄膜, 可以得到较高的硬度和较好的粘 附性。钛铝合金的耐磨性、耐蚀性、耐热冲击和绝缘性能 得到了提高, 在很多方面都有很好的应用前景。

4 结语

综上所述,虽然其机械性能和热学性能较好,但其延 性、热导率、断裂韧性、脆性大、易与工具材料发生化学 反应。由于这种特点,传统的加工工艺会造成工件表面产 生变形、表面微裂纹、表面粗糙、残留应力等缺陷,从而 影响加工表面的完整性, 也会对其耐腐蚀性造成一定的影 响,需结合数控化加工实际情况,采取有效措施,提高其 耐腐蚀性。

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/67892.html