SCI论文(www.lunwensci.com)

摘要:为了提升基于 FDM 喷头的 3D 打印机工件质量, 从机械结构和机械控制角度入手, 探讨当前技术条件下较难解决的驱动机构 移动速度与喷头挤出速度不耦合时的控制技术。通过有限元仿真的方式对 FDM 喷头打印工件的表面平滑度和结构强度进行分析, 并进行实测实验。在有限元仿真环境中, 发现可调控制范围内, 工件表面平滑度回归值从 97.92% 下降到91.05%, 工件结构强度回 归值从 30.02% 上升到 45.68%。研究认为, 条件允许的前提下, 应选择在系统允许的最大喷头移动速度下进行控制 (1.90 mm/s), 以获得最大的工件结构强度和最大移动速度, 牺牲的工件表面平滑度通过增加加工余量和后续打磨环节进行弥补。

Research on Key Technologies of Mechanical Structure and Control System of Multi Nozzle 3D Printer Based on FDM Technology

Tong Heping1. Li Daren1. Xiao Xiaolan2

( 1. School of Mechanical and Electrical Engineering, Guangdong Open University, Guangzhou 510091. China;

2. School of Mechanical and Electrical Engineering, Guangdong University of Technology, Guangzhou 510006. China)

Abstract: In order to improve the workpiece quality of 3D printer based on FDM nozzle, from the perspective of mechanical structure and mechanical control, the control technology is discussed that is difficult to solve under the current technical conditions when the moving speed of the drive mechanism is not coupled with the extrusion speed of the nozzle . In this study, the surface smoothness and structural strength of the FDM nozzle printing workpiece are analyzed by means of finite element simulation, and the actual measurement experiment is carried out. In the finite element simulation environment, it is found that within the adjustable control range, the regression value of workpiece surface smoothness decreases from 97.92% to 91.05%, and the regression value of workpiece structure strength increases from 30.02% to 45.68%. It is considered that, if conditions permit, it is necessary to control at the maximum nozzle moving speed allowed by the system (1.90 mm/s) to obtain the maximum workpiece structural strength and maximum moving speed for control . The sacrificed workpiece surface smoothness is compensated by increasing machining allowance and subsequent polishing links .

Key words: FDM nozzle; 3D printing; mechanical structure; mechanical control; finite element simulation

0 引言

熔 融 沉 积 成 型 (Fused Deposition Modeling, FDM ) 是目前运用广泛的一种 3D 打印技术, 它具有设备成本 低、制造效率高、工作环境要求低及可加工传统工艺无 法加工的零件等优势, 使得 FDM 3D 打印技术在机械制 造、工业设计等多方面的应用越来越广。当前市场上的 FDM 打印机售价在数百元至数万元不等, 受制于 FDM 技 术的开发深度, 当前使用 FDM 技术的 3D 打印机在打印 精度和细节呈现程度上各有不同。 FDM 多喷头 3D 打印 机控制难度较大, 且因为 FDM 挤出流场特性, 其控制精 度与打印效率两个控制目标之间存在互斥性, 即提升控 制精度会损失打印效率, 反之, 提升打印效率会损失控制精度[1-3]。相关研究中, 通过控制融通腔温度的方式控 制流场特性, 使其挤出液滴直径充分压缩, 从而提升控 制精度, 该方案会造成打印速度大幅度降低, 打印速度 降低的同时增加了多层打印之间的时间差, 从而导致打 印元件的离层概率增加, 影响了打印质量[1-3]。

本文以打印机机械控制为切入点, 在不变更喷头性 能的前提下, 使用高温小液滴高精度喷头, 在机械控制 系统的促进下提升打印精度和打印效率, 在有限元分析 系统的支持下探寻最佳机械控制策略[4-5]。

1 打印机控制策略的优化设计

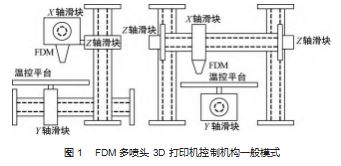

当 3D 打印机控制模式一般根据其建模坐标系的差异 性分为柱形极坐标系 (水平方向的极坐标系与垂直 Z 轴)或三维直角坐标系等, 该研究重点讨论三维直角坐标系 的打印机控制模式[6-7], 如图 1 所示。图中, 横向 X 轴通 过 FDM 挤出机构的滑车搭载丝杠控制, Y 轴通过温控平 台 (3D 模型承载平台) 的搭载丝杠控制, Z 轴使用双滑 块通过移动 X 轴丝杠结构控制。所以, 三位直角坐标系 控制下的 3D 打印机, 如果不考虑 FDM 喷头的挤出成型 性能, 其设计中的可控制元素仅剩 3 个要素, 即: 丝杠 螺纹间距 (模数)、步进电机步长、步进电机最大转速和 最小转速。合理的控制策略可以允许 FDM 喷头连续挤出 线状挤出物并在温控平台或之前挤出物结构上连续成型。 本文并不考察早期不完备设计中挤出物无法连续成型的 状态, 而是在连续成型的基础上考察进一步提升成型精 度和控制精度的方案[8-9]。

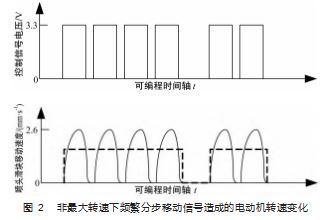

在已经实现 FDM 喷头连续挤出成型的前提下进一步 优化, 则必须考虑步进电机控制方波信号垂直信号沿造 成的电机转速周期变化问题, 如果增加精度, 则需要缩 小步长, 而为了提升效率则必然导致电动机无法持续运 转, 必然出现每个步长之间的短暂间隙。即实际挤出操 作过程并非步进电机的最大转速, 非最大转速下频繁分 步移动信号造成的电动机转速变化[10- 11], 如图 2 所示。 图 2 ( a ) 是可编程时间轴上发给步进电机的方波控制信 号, 每个信号的上升沿导致步进电机向前转动一步。图 2 (b) 的虚线部分是步进电机转速的理论控制目标, 即 应控制电动机以此速度移动; 实线部分是步进电机接到 控制信号后实际执行的运行速度。根据前文分析, 控制 图 2 (b) 中虚线部分充分耦合 FDM 喷头的挤出成型需求在绝大部分之前研究中可充分实现, 而本文重点考察实 线部分对打印质量的影响[12- 13]。

2 有限元仿真结果分析

研究方法是在 MATLAB 下加载流体力学控件、高分 子热力学控件、机械仿真控件、随机事件发生器控件、 数字电路仿真控件、模拟电路仿真控件等驱动引擎, 建 立完整的打印机模型和打印产物模型, 考察打印产物的 表面光滑度、成型强度等, 重点考察多层打印结构之间 融合的结构力学强度。

上述仿真环境下, 打印机硬件设备 (包括动作机构、 数字及模拟控制电路等) 属于控制性模型, 实际结果分 析仅考察其 FDM 挤出物堆叠形成工件的具体属性[14- 16], 如图 3 所示。图中, 影响工件表面平滑度的主要工艺因 素是, 多层挤出物堆叠过程中, 因为表面张力会形成近 椭圆形堆叠外形, 而因为堆叠层之间的塑性热形变, 该 椭圆形截面会在一定程度上压缩粘合, 最终形成表面沟 壑最大深度 d 和单列堆叠最大厚度 D, 工件表面平滑度评价指标由 d/D 表示; 而对大部分 3D 打印机来说, 上层 堆叠层与下层对叠层之间发生塑性热粘合时, 下层对叠 层处于基本冷却状态, 所以其粘合过程不足以发生充分 的分子链交联, 即在挤出对叠层之间形成弱化层, 该研 究中使用工件垂直轴抗拉强度 P1 (破坏弱化层) 与水平 轴抗拉强 P2 (破坏交联高分子结构) 的比值表示其工件 成型强度。

仿真中使用的 FDM 喷头组为 1 组 3 个相同型号的 FDM 喷 头, 连 续 成 型 状 态 下, 单 列 堆 叠 最 大 厚 度 D= 0. 13 mm, 最小挤出速度为 1.6 mm/s, 最大挤出速度为 1.9 mm/s, 配合步进电机、减速机、丝杠滑块结构, 喷 头单轴最大移动速度设定在 2.6 mm/s, 经过减速机后, 电机连续转速为 240 r/min ( 4 r/s), 驱动步长为 24 d/s, 即 电 机 每 步 长 移 动 距 离 为 0.027 mm, 螺 杆 螺 距 为 0.65 mm。 即 该 仿 真 中, 如 果 系 统 按 照 最 大 挤 出 速 度 ( 1.9 mm/s) 连续成型, 则每秒钟发送 70.37 个控制脉冲, 如果系统按照最小挤出速度 (1.6 mm/s) 连续成型, 则 每秒钟发送 59.26 个控制脉冲。以下仿真中探讨挤出速度 在 1.6~1.9 mm/s 的控制范围内的实际表现。

2.1 工件表面平滑度仿真

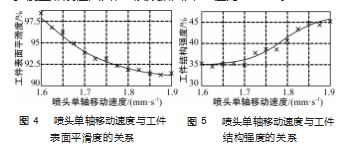

上述仿真体系下, 对工件表面平滑度表现进行仿真, 得到图 4 所示的关系曲线。图中, 随着喷头单轴移动速 度增加, 工件表面平滑度非线性回归值基本耦合下凹抛 物线左侧下降沿曲线, 回归值从 1.60 mm/s 的 97.92% 下 降到 1.90 mm/s 的 91.05%。观察仿真细节, 判断该数据 的产生原因主要为移动速度更慢会给工件成型过程带来 更稳定的塑性融合时间。 SPSS 数据分析平台下进行单列 多模型非线性回归, 该数据回归 R2 值为 0.8972.

2.2 工件强度仿真

上述仿真体系下, 对工件结构强度表现进行仿真, 得到图 5 所示的关系曲线。图中, 随着喷头单轴移动速 度增加, 工件结构强度非线性回归值基本耦合四阶多项 式回归曲线中间段, 呈现台阶式上升规律, 回归值从 1.60 mm/s 的 30.02% 上升到 1.90 mm/s 的 45.68%。观察仿 真细节, 判断该数据的产生原因主要为高速移动过程产 生更少的喷头移动速度变化点, 导致挤出对叠层热熔型 交联作用产生更多交联化学键, 从而增加了工件结构强 度。部分厂家提供的 FDM 打印机加工的工件弱化层抗拉 能力甚至低于工件自重, 导致工件废品率较高, 其根本 原因即是无法有效保障弱化层的交联反应时间或无法有 效控制弱化层的交联反应过程。 SPSS 数据分析平台下进 行单列多模型非线性回归, 该数据回归 R2 值为 0.615 8 。

3 模型的有限元分解算法与测试结果

本文设计的丝杠滑块在步进电机每前进 1 步过程中 的移动距离为 0.002 mm, 但不同挤出材料的最小成型体 积远大于该尺度。实验研究中, 使用不同挤出头尺寸进 行比较试验研究, 结果如表 1 所示。

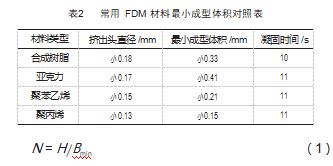

一 般 情 况 下, 合 成 树 脂 的 在 FDM 挤 出 头 直 径 0. 15 mm 的前提下, 其最小成型体积为 小0.23 mm, 亚克 力在 FDM 挤出头直径 0. 15 mm 的前提下, 其最小成型体 积为 小0.33 mm。综合考虑最小成型体积最小且凝固时间 在 10~13 s 之间, 不同材料的最小成型体积如表 2 所示。

彩色打印条件下, 将输入的 3D 模型进行有限元分解 的有限元尺寸, 应按照不同材质的实际最小成型体积进 行设计。当模型高度为 H 时, 根据不同材料的最小成型 体积值, 对 H 进行分解, 以实现分层控制:

式中: N 为该打印材料的打印分层数量; H 为工件设计 高度; Bmin 为设 计 打 印 材 料 所 需 的 最 小 成 型 体 积 的 直 径值。

对每一种彩色打印材料使用该模式进行分层分解, 且根据其最小成型体积的直径数据, 将输入模型的每一 层切割面进行有限元分解, 如图 6 所示。

假定 H 为 100 mm, 采用两种打印材料进行 FDM 的 3D 打印, 两种材料的最小成型体积分别为 小0.23 mm 和 小0. 18 mm, 那么这两种材料采用的有限元分层数分别为 435 层和 556 层。而在 120 mm×120 mm (X× Y) 的打印可 控范围内, 其平面有限元分解的单元数分别为 522×522 (X× Y) 单元和 667×667 (X× Y)。因为本文设计的丝杠滑 块动作精度为 0.002 mm, 对上述差距达到 0.05 mm 的控 制精度需求, 在步进电机的解析视域下达到了 25 步的动 作值, 故该有限元分解算法在当前机械设计条件下完全 可以被有效执行。

4 结束语

该研究通过有限元仿真的方式对 FDM 喷头打印工件 的表面平滑度和结构强度进行分析并进行实测实验, 即是该研究的创新点。因为有限元仿真环境下可以加入更 多随机干扰事件, 其输出结果更能反映极端条件下的打 印机 3D 成型能力。最终发现, 实验选择的喷头、驱动机 构配合模式下, 在驱动机构移动速度范围和喷头连续挤 出成型速度范围共同作用下, 增加喷头单轴移动速度, 可以提升工件的结构强度, 但降低工件的表面平滑度。 该研究认为, 条件允许的前提下, 有必要选择在系统允 许的最大喷头移动速度下进行控制 (1.90 mm/s), 以获 得最大的工件结构强度, 因此牺牲的工件表面平滑度指 标, 可以通过增加表面打磨工序进行弥补, 仅需要在建 模时考虑到后期表面打磨时的加工余量。

参考文献:

[1] 闫昌红 .3D 打印中 FDM 技术的应用及成型件精度分析[J]. 中 国铸造装备与技术,2021.56(5):34-36.

[2] 王若寒,毕超, 李翱 . 基于响应面法的对乙酰氨基酚片剂 FDM 成型的工艺优化研究[J]. 中国塑料,2021.35(9):69-74.

[3] 周奎,赵逸宁,王宗坤,等 . 冷冻生物 3D 打印机搭建及生物活性 材料打印研究[J]. 实验技术与管理,2021.38(9):14- 18.

[4] 王琛 .3D 打印制件表面质量测试与对比分析[J]. 林业机械与 木工设备,2021.49(9):62-65.

[5] 曾娇, 汪艳,何畯涛,等 .3D 打印具有形状记忆效应的TPU/PCL 复合材料研究[J]. 工程塑料应用,2021.49(9):77-81.

[6] 李园, 文海 . 基于 FDM 技术的 3D 打印首饰模型铸造工艺设计 [J]. 现代电子技术,2021.44(18):43-47.

[7] 施绍宁,艾致祥,庞学林 . 基于 FDM 工艺的桌面级 3D 打印机的 设计[J]. 机械研究与应用,2021.34(4):49-51.

[8] 杨娜娜, 田玉琢, 白耀仙,等 . 基于 PLA 材料的FDM 打印结构与性能的关系研究[J]. 广东化工,2021.48(16):34-36.

[9] Pierre A A, Laurence G M, Sashi K M. Continuous Extrusion Printing: Influence of the FDM Printing Trajectory on Thin- Walled 3d Printed Part Performance[J]. Journal of Material Sci ⁃ ences & Engineering,2021.10(7):27-31.

[10] 汤文杰,秦鹏,靳国宝,等 . 基于 BLV 结构的 FDM成型平台结 构及运动仿真分析[J]. 山东化工,2021.50(16):185- 186.

[11] Algarni M, Ghazali S. Comparative Study of the Sensitivity of PLA, ABS, PEEK, and PETG's Mechanical Properties to FDM Printing Process Parameters[J]. Crystals,2021.11(8):82-86.

[12] 徐绍娟,胥鹏,周敏 . 基于 FDM 技术的 3D 打印制件缺陷产生 原因及解决方法的概述[J]. 科技创新与应用 ,2021.11(23): 126- 128.

[13] 王智, 于宁,黎静 . 熔融沉积纤维增强复合材料的研究进展[J]. 材料导报,2021.35(15):15197- 15204.

[14] 童和平 .FDM 3D 打印机喷头设计[J]. 制造技术与机床,2021 (8):122- 126.

[15] 刘文文 ,姚山 ,杨科 . 颗粒料 FDM 打印机成型性能实验研究 [J]. 塑料工业,2021.49(7):66-70.

[16] 陈福德 , 郑明辉 ,杨瑞青 . 基于 FDM 成型的产品后处理分析 [J]. 汽车实用技术,2021.46(13):125- 127.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/64882.html