SCI论文(www.lunwensci.com)

摘要:动车组的车体结构采用轻量化技术和铝合金材料焊接,车体的结构强度对于动车组的安全稳定运行具有重要作用。为确保动车组车体的结构强度满足应用要求,利用HyperMesh 软件对动车组的Mc 车建立有限元模型,依据标准EN 12663-1:2010 整理出适用于动车组车体的静强度和疲劳强度载荷工况,从应力、位移和材料利用率等角度开展车体的结构强度仿真分析。研究结果表明: 动车组车体的静强度载荷可分为垂向载荷、纵向载荷、设备冲击载荷、车顶受载、端部铰接处受载、司机室受载、气动载荷和减振 器安装座受载等;24 个静强度仿真的载荷工况中,AW3 状态Ⅱ位端车钩承受纵向压力1500 kN 时的应力值最大,为182.5 MPa,小 于该部位铝合金材料的屈服强度215 MPa;8 种疲劳载荷工况中,采样点处母材和焊缝应力均小于许用疲劳应力幅值。基于标准内 容的仿真分析方法可为动车组产品设计提供指导。

关键词:动车组,车体,结构仿真,静强度,疲劳强度

Simulation of Structural Strength for EMU Body Based on HyperMesh

Ding Jie 1.Jiang Li2.Xu Qingyi2

( 1.International College,Hunan University of Arts and Science,Changde,Hunan 415000.China;

2.Furong College,Hunan University of Arts and Science,Changde,Hunan 415000.China )

Abstract:The car body structure of the EMU adopts lightweight technology and aluminum alloy material welding.The structural strength of the car body plays an important role in the safe and stable operation of the EMU.In order to ensure that the structural strength of the EMU body meets the application requirements,the finite element model for the Mc car of the EMU is established by using HyperMesh software,the static strength and fatigue strength load cases applicable to the EMU car body are obtained according to the standard EN 12663-1:2010.and the simulation analysis of the car body structural strength is carried out from the perspectives of stress,displacement and material utilization.The research results show that the static strength load of EMU car body can be divided into vertical load,longitudinal load,equipment impact load, roof load,end hinge load,cab load,aerodynamic load and shock absorber mounting seat load.Among the 24 load cases of static strength simulation,the maximum stress value of the coupler at position Ⅱ under AW3 state and the longitudinal pressure of 1 500 kN is 182.5 MPa, which is less than the yield strength of the aluminium alloy material at this position of 215 MPa.In the 8 fatigue load cases,the stress of base material and weld at the sampling point are less than the allowable fatigue stress amplitude.The simulation analysis method based on standard content can provide guidance for EMU product design.

Key words:EMU;vehicle body;structural simulation;static strength;fatigue strength

引言:动车组运用灵活,加速性能好,在轨道交通运输中发挥着重要的作用。为了节约能源且最大化利用乘车空间,动车组车体采用轻量化技术,并将车载设备安装于车体底部和顶部,因此对车体的结构强度提出了很高要求[1-3] 。

车体的结构强度主要依据相关标准,通过有限元方法进行仿真分析[4-5 ]。陶思嘉[6]依据标准EN 12663 —2010 对某A型地铁铝合金车体进行结构仿真分析,并选取底架进行减重优化设计。王子业[7]依据EN 12663 —2010、TB/T 3115 —2010 和IEC 60300-3 等标准,对南京 地铁某B型铝合金车体进行强度、刚度和疲劳分析,并对车体结构型材的板厚进行优化。王蒙[8] 针对某市 域快轨车体进行结构仿真,分析恶劣工况下的板材位 移和应力敏感度。刘春艳等[9] 以某城市轨道客车车体为例,阐述结构仿真过程的关键点,并采用试验台进 行车体静强度试验,指出仿真结果与试验数据具有较高的吻合度。李新康等[10 ] 以EN 12663 标准规定的疲劳载荷进行地铁车体的结构仿真,利用子模型方法和名义应力法对车体的疲劳寿命进行评估。赵文平等[11 ] 依据标准EN 12663 对某型轻轨客车车体进行静强度仿真,得出铰接区域车体端部的应力集中,采用 子模型和响应面代理模型相结合的方法进行多目标优 化设计。

本文以某动车组车体为分析对象,依据标准EN12663-1:2010 规定的静强度载荷工况和疲劳强度载荷工况进行仿真分析,为车体的结构设计提供理论指导。

1 动车组车体的设计参数和材料参数

1.1 动车组车体的设计参数

某动车组设计时速为160 km/h,采用Mc +T +Mc 的 编组形式,其中,Mc 车是有司机室的动车,T 车为拖车。

Mc 车的车体长度和宽度分别为20.787 m 和2.86 m,转向架中心距为16.8 m, Ⅰ位端和Ⅱ 位端车钩中心距轨面距离分别为1025 mm 和593 mm。

Mc 车的车体及附件质量为8350 kg,安装有2600 kg 的 牵引变流器、170 kg 的低压电器箱、2 个单重200 kg 的 防爬器、70 kg 的风缸模块组装、600 kg 的蓄电池箱、 270 kg 的排障装置、600 kg 的头车车钩、2 个单重186 kg 的客室侧门、180 kg 的司机室空调、800 kg 的客室空调、 125 kg 的受电弓、180 kg 的设备柜、200 kg 的加热系统、 300 kg 的牵引风机及风道、250 kg 的风道系统、412 kg 的空气压缩机、200 kg 的继电器。两车体之间共用一个160 kg 的贯通道,故折算到Mc 车的贯通道质量按80 kg 计算。客室内部设备质量为7826 kg,内装质量为5126 kg,转向架质量为15 121 kg。

动车组的载荷分为AW0~AW3 4 种状态。AW0 状态的车 辆整备质量(除转向架)为28 046 kg,乘客数量为0;AW1状态的整车(除转向架)及乘客质量为28 126 kg,乘客数量为0;AW2 状态的整车(除转向架)及乘客质量(7 546 kg )为33 566 kg,乘客数量为108 人;AW3 状态的整车(除 转向架)及乘客质量(8 246 kg ) 为36 686 kg,乘客数 量为11 8 人。

1.2 材料参数

动车组车体的材料主要为EN-AW6005A 和EN- AW6082 铝合金材料。材料的选取根据各部件的功能需 求及该处的受载情况决定。

图1为两种铝合金材料的疲劳强度曲线。图中提供 了不同应力比下的母材、角焊缝、V 形坡口焊缝和Y 形坡口焊缝疲劳强度,受焊接热影响区的作用,铝合金材 料焊接后的力学性能与母材相比有所下降[12-14] 。

2 动车组车体的结构仿真

2.1 动车组车体的有限元模型

动车组车体主要由铝合金型材组焊而成,为确保仿 真计算精度,并最大程度降低仿真计算规模,可以采用 壳单元代替实体单元。

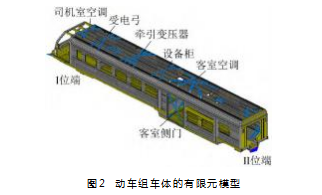

建立有限元模型进行结构仿真时,利用HyperMesh 软 件将动车组车体的几何模型抽取中面,简化圆角和倒角, 清理螺栓孔[15] 。网格基本尺寸取20 mm,划分成以四边形为主、极少数为三角形的壳单元,安装部件简化为质量点 并通过刚性约束方式连接到车体上。为简化有限元模型, 车体的内部装饰和管线质量采用增大材料密度的方法施加 于骨架上,乘客质量采用均布载荷施加于地板面上。图2 为动车组车体的有限元模型,单元数量约为67.5 万个。

2.2 静强度载荷工况

动车组车体设计载荷主要参照欧洲标准EN 12663-1:2010《铁路应用铁路车辆车体的结构强度要求》。由该标准可知,动车组属于P-II 型。

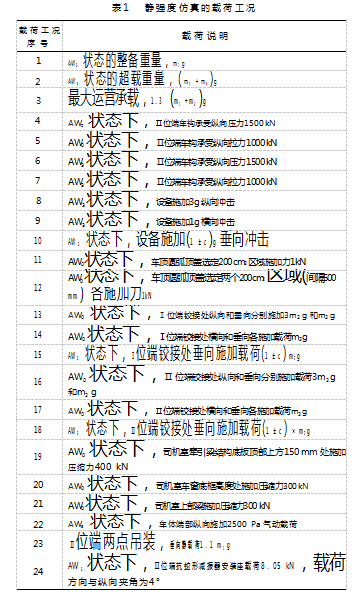

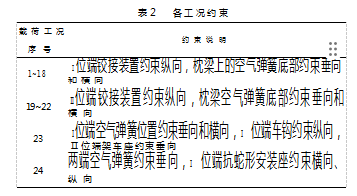

根据标准中规定的车体纵向静载荷(含缓冲器、车 钩和端墙的压缩力)、车体垂直静载荷(含最大运用载 荷、在指定架车位起吊、使用移动支撑起吊)、车体静 载荷工况合成和设备装置保证载荷等,可以整理得出如 表1所示的动车组静强度仿真的载荷工况。其中,m1 为 运行状态下的车体(不含转向架)及其所有安装设备的 质量,m2 为簧下所有设备(含车体悬挂装置) 的质量, m3 为转向架的质量,g 为重力加速度,c 为载荷系数,取值由车辆端部2 向车辆中心区线性下降至0.5.各工 况约束见表2.

2.3 静强度仿真结果分析

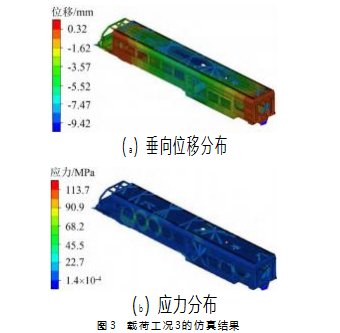

静强度仿真的载荷工况1~3 中,车体主要承受垂向 载荷。载荷工况3对应动车组的最大运营承载,垂向位移分布和应力分布如图3所示。底架边梁的垂向位移最 大,达到6.63 mm,门对角线伸长0.92 mm,窗角伸长量 为0.53 mm。最大应力值出现在窗角,为113.7 MPa,小 于材料屈服强度215 MPa,说明最大运营承载时的静强 度满足材料使用要求。载荷工况1和载荷工况2 的载荷 小于载荷工况3.底架边梁的垂向位移最大值分别为3.71 mm 和5.14 mm。

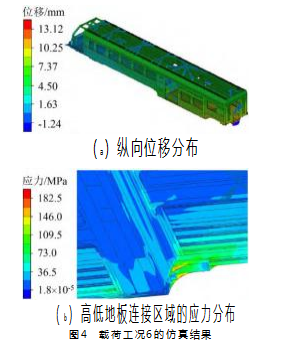

载荷工况4~7 中,车体主要承受纵向拉力或压力。 图4为载荷工况6 的纵向位移分布和局部区域应力分 布。最大应力值出现在高低地板连接处的加强筋,为 182.5 MPa。载荷工况4、5 和7 的最大应力值分别为 173.3、162.6 和172.4 MPa,均小于该部位材料的屈服 强度215 MPa。

载荷工况8~10 分别对应车体设备纵向、横向和垂向 冲击,最大应力的位置出现在侧窗的角落,最大应力值 分别为106.5 、98.7 和81.0 MPa。

载荷工况11 和12 表示车顶圆弧顶盖受载情况,车顶圆弧顶盖处的位移最大值分别为0.56 mm 和0.90 mm,最大应力的位置出现在侧窗的角落,最大应力值分别为 69.4 MPa 和69.7 MPa。

载荷工况13~18 表示Ⅰ位端和Ⅱ位端铰接处承受不 同方向载荷的情况。应力集中的位置主要在Ⅰ位端枕梁、 缓冲梁、侧门角和Ⅱ位端牵引销等处,最大应力值分别 为63.4、67.5 、73.8、123.5 、69.2 和69.1 MPa。

载荷工况19~21 表示司机室受载情况,最大应力位 置出现在司机室边梁,最大应力值分别位115.3 、86.2 和99.5 MPa。

载荷工况22 表示气动载荷情况,最大应力位置出现在侧窗角,最大应力值为77.2 MPa。

载荷工况23 表示吊装情况,最大应力位置出现在车 体顶部的边梁,最大应力值为68.3 MPa。

载荷工况24 表示Ⅱ位端抗蛇形减振器安装座受载情 况,最大应力位置出现在抗蛇行减振器安装座附近的边梁,最大应力值为69.7 MPa。

由各载荷工况的应力计算结果可知,24 个静强度仿 真的载荷工况中,载荷工况6 对应的最大应力值最大。 所有载荷工况的最大应力值均小于对应部位材料的屈服 强度,说明动车组Mc 车体结构强度满足标准要求。

2.4 疲劳强度仿真分析

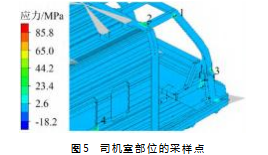

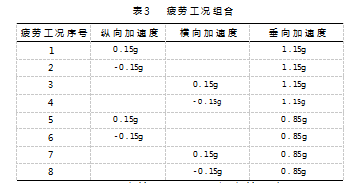

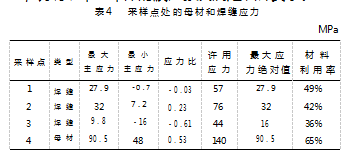

标准EN 12663-1:2010 规定了疲劳强度工况下的纵向、横向和垂向加速度分别为± 0. 15 g、± 0.15g 和( 1 ± 0.15 )g。根据不同方向的加速度进行组合,可以得到如表3所示的疲劳工况组合。使用表3中的疲劳工况组合进行疲劳强度仿真分析, 动车组的载荷按照AW2 状态考虑。图5为疲劳工况组合1 的主应力仿真结果。对车体中应力相对集中的部位提 取母材和焊缝的最大主应力和最小主应力,计算得到应 力比,再由图1所示的疲劳强度曲线查找出该应力比对 应的许用应力值。将各采样点处的最大应力绝对值与许 用应力值对比,可以得到该采样点处的材料利用率。表4为图5中标示的采样点处母材和焊缝应力。可以 看出采样点处母材和焊缝应力没有发生超出许用疲劳应力 幅值的情况,材料利用率小于1.仍具有较大的裕量。通 过对动车组车体的母材和焊缝材料利用率进行统计,均小 于1.说明动车组车体的疲劳强度满足设计要求。

3 结束语

EN 12663-1∶ 2010 作为铁路车辆车体的结构强度设 计与试验的标准,对车体应能承受的载荷、应使用的材 料数据,以及仿真分析和试验评估使用的原理进行了明 确说明。本文依据EN 12663-1∶ 2010 标准整理出适用于 动车组车体结构强度仿真分析的载荷工况,通过有限元 分析软件对动车组Mc 车车体的结构静强度及疲劳强度 进行仿真分析,验证了车体在所有计算工况下的应力值 均小于材料许用应力,静强度和疲劳强度均满足车体结 构设计要求。现场运行情况表明动车组车体应用情况良 好,说明基于标准开展结构仿真的方法可以保障动车组 的安全稳定运行,可为动车组车体的产品结构设计提供 指导。

参考文献:

[ 1 ] Zhao H,Liang J,Liu C.High-speed EMUs:characteristics of technological development and trends [ J ].Engineering,2020.6 (3 ):234-244.

[2]赵达.动车组车体新材料减重及优化设计研究[D].大连:大连交通大学,2020.

[3]李亚芸.动车组头车车体结构优化设计[D].兰州:兰州交通大学,2021.

[ 4 ] 阎锋,任玉鑫,龚晓波,等.铁路客车和动车组车体强度标准的发展演变[J ].铁道车辆,2022.60 ( 3 ):1-8.

[ 5 ] 田玉坤,田葆栓.EN 12663《铁路应用铁道车辆车体结构要求》标准分析研究[J ].铁道车辆,2018.56 ( 5 ):12-17 +4.

[6]陶思嘉.A 型地铁铝合金车体结构仿真分析[D]. 大连:大连交通大学,2018.

[ 7 ] 王子业.地铁铝合金车体结构仿真分析与疲劳寿命预测[D].上海:上海应用技术大学,2020.

[ 8 ] 王萌.160 km/h 市域快轨车车体结构仿真分析[D]. 大连:大连交通大学,2019.

[ 9 ] 刘春艳,丁海军.轨道客车车体结构强度仿真分析与试验结果对比[J ].铁道技术监督,2017.45 ( 10 ):39-42.

[ 10 ] 李新康,王苏秦,刘潮涛,等.基于子模型方法的地铁车体疲劳寿命评估[J].西南交通大学学报,2022.57(2):295-300.

[ 11 ] 赵文平,张冠兰,智鹏鹏,等.轻型轨道客车车体结构优化及试验验证[J ].机械设计,2021.38 ( 10 ):114-120.

[ 12 ] 何柏林,王永祥,金辉,等.表面处理对动车组用铝合金焊接接头超高周疲劳性能的影响[J]. 中国铁道科学,2021.42( 5 ):138-145.

[ 13 ] 谢素明,王家兴,程亚军,等.基于不同评估方法的高速动车组车体结构气动疲劳性能研究[J ]. 大连交通大学学报,2022.43 (4 ):32-37.

[ 14 ] 白杨.轨道谱激励下动车组车体振动疲劳性能研究[D].大连:大连交通大学,2020.

[ 15 ] 丁杰,唐玉兔,胡昌发,等.基于不同标准内容的变流器柜体 结构仿真分析[J ].机车电传动,2013.(5 ):25-29.

第一作者简介:丁杰(1979-),男,博士,正高级工程师,研 究领域为振动噪声,已发表论文120 篇。

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/64721.html