SCI论文(www.lunwensci.com)

摘要: 管道运输时, 由于物料冲蚀管壁、外部灾害等原因, 容易导致管壁减薄和物料泄漏, 管道壁厚检测必不可少。为减少管道 检测带来的停工停产, 设计了一种小径管道外壁爬行的检测机器人, 可在管道正常工作状态下进行检测。机器人由紧固机构、行 走机构和电路控制 3 部分组成。紧固机构由紧固轮、连杆和扭转弹簧组成, 建立了扭转弹簧的预紧力矩静力学模型以调节预紧力 矩适用机器人稳定; 行走机构由蜗轮蜗杆和直齿轮两种传动方式, 以及直流无刷电机和驱动轮组成, 通过传动和驱动效率得出合 适的电机功率参数; 之后通过 ADAMS 软件对机器人在水平管道和竖直管道的运动进行仿真, 并添加预紧力矩模型结果, 而仿真结 果表明, 机器人能在外径为 40 、50 、60 mm 的管外稳定行走; 电路控制由 STM32F103C8T6 主控芯片和电机驱动电路等部分组成, 并设计出适用于机器人的控制流程图。

关键词:管外爬行,静力学分析,三维建模,ADAMS,运动学仿真,STM32F103C8T6

Design and Simulation of Pipe Wall Thickness Detection Outer Surface Walking Robot

Liao Wencai1. Jin Haozhe2. Zhao Junhao1. He Jie2. An Haokun2

( 1. Qixin Honor School, Zhejiang Sci-Tech University, Hangzhou 310018. China;

2. School of Mechanical Engineering, Zhejiang Sci-Tech University, Hangzhou 310018. China)

Abstract: During pipeline transportation, pipe wall thinning and material leakage occur due to material erosion, external disasters and other reasons, and pipeline wall thickness detection is indispensable. In order to reduce the shutdown caused by pipeline inspection, an inspection robot suitable for crawling on the outer wall of small diameter pipeline is designed, which can inspect the pipeline while it is under normal working condition. The robot is composed of fastening mechanism, walking mechanism and circuit control. The fastening mechanism is composed of a fastening wheel, a connecting rod and a torsion spring. A static model of the preload torque of the torsion spring is established to adjust the preload torque for the stability of the robot; The walking mechanism is composed of worm gear and spur gear, brushless DC motor and driving wheel. Appropriate motor power parameters are obtained through transmission and driving efficiency; Then, the motion of the robot in the horizontal and vertical pipes is simulated by ADAMS software, and the preload model results are added. The simulation results show that the robot can walk stably outside the pipe with the outer diameter of 40. 50. 60 mm; The circuit control is composed of STM32F103C8T6 main control chip and motor drive circuit, and the control flow chart for robot is designed.

Key words: crawling outside tube; static analysis; three-dimensional modeling; ADAMS; kinematics simulation; STM32F103C8T6

引言

随着中国工业化程度不断提高, 和工业化息息相关 的物资运输也随之遍布生活生产中, 特别是管道运输, 因其成本低廉、运输量大、运输简单, 运输方式多样等 优点, 广泛应用于石油化工、农业浇灌、城市给水排水、 能源运输等行业。但由于输送介质的流固双相冲蚀腐蚀、 自然灾害、以及管道本身的制造缺陷等, 导致管道壁厚 减薄, 甚至泄漏, 造成环境污染、易燃物爆炸等严重事 故[1-4]。因此, 定期进行管道壁厚检测显得格外重要。

管道维护技术是对管道壁厚进行检测、修复等提高管道服役时间的技术。由于管道很大部分都位于恶劣的环境里, 人们很难接近管道进行检测维护, 并且管道数 量庞大, 人力成本和检测成本庞大, 因此目前管道的检 测和维护通常采用管道检测机器人 [5-7]。

现阶段管道机器人根据应用场景可分为管内机器人 和管外机器人, 管内机器人主要适用于埋地管道的检测 和维修, 而管外机器人则与管内机器人相反, 适用于内 部难进入的管道检测和维护, 以及非停工停产下的管道 检测工作。两种机器人各自适用场景不同, 但基本组成 均包括驱动机构、紧固机构、导向机构以及根据工作需 要而搭载的机构, 如检测机构、维修机构或焊接机构等[8- 19]。在能源化工产业中, 管道壁厚检测时通常需要工厂停工停产, 造成不必要的能源和经济损失。因此, 为解决上述问题, 本文设计一种适用于小管径的管道外 爬行机器人, 要求其能实现管道上下移动。

1 机器人结构设计

1.1 结构总方案

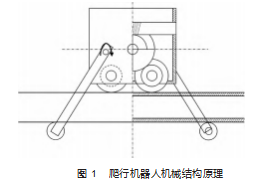

针对细小管径管道的外径, 本文所设计的管道爬行 机器人本身也须轻巧, 因此采用单电机驱动方式进行结 构设计。如何将电机运动转换成机器人的行进运动, 则 需要设计相应的行走机构完成运动过程转换, 因此本文 设计一种采用蜗轮蜗杆传动和齿轮传动两种方式的行走 机构, 具体传动原理如图 1 所示。而本文为解决机器人 在管道上的稳定运动, 设计了一种采用铰链和扭转弹簧 的对称分布的紧固机构。

1.2 紧固机构

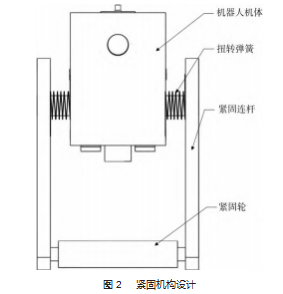

为了实现机器人稳定运行在管道外壁上, 并且简单 化整体机构, 因此设计了如图 2 所示的紧固机构。紧固 机构通过在机器人的机体和紧固支架之间安装扭转弹簧, 借助扭转弹簧的扭转力矩,实现机器人与管道外壁的紧密 接触, 借助摩擦力和挤压力以防止机器人在管道上滑落。而为了让行走机构稳定贴合管道外壁, 则需要调节 扭转弹簧的预紧力矩处于合理范围, 因此对机器人进行静力学分析, 分析扭转弹簧预紧力矩范围。

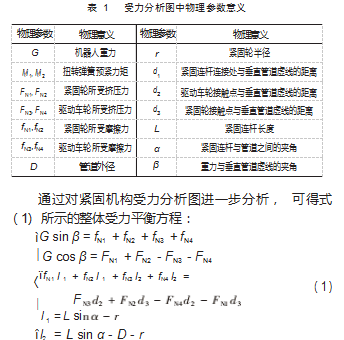

由于管道安装呈现多种角度, 因此需要考虑更加普 遍的方式以支持机器人稳定运行。假设机器人重心位于 点 A, 行走车轮相对于管壁的运动为滑动摩擦运动趋势, 即车轮无法转动, 而紧固轮相对于机器人静止, 因此其 运动趋势为滑动摩擦运动趋势, 所以可得图 3 所示的一 定角度下机器人静止时的整体受力分析图。图 3 中所标参数有两种类型, 一种是机器人所受力 和力矩的方向, 一种是求解扭转弹簧扭力所需要的机器 人尺寸参数。而具体参数含义如表 1 所示。

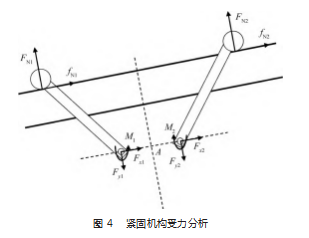

由于所研究的扭转弹簧预紧力矩范围在整体受力分 析中属于系统内力, 因此还需将紧固机构和除紧固机构 外的其他部分分离, 并进行静力学分析, 从而得到扭转 弹簧的预紧力结果。

首先将紧固机构从机器人中分离并进行分析。图 4所示为紧固机构的受力分析。

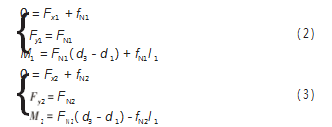

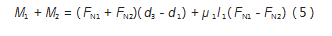

根据紧固机构的受力分析图可以得到每一个紧固机 构的受力平衡方程组, 其中式 (2) 为左边紧固机构的受 力平衡方程组, 式 (3) 为右边紧固机构的受力平衡方 程组。

根据式 (2) ~ ( 3) 可知扭转弹簧的预紧力矩的组成, 由于无法得知 FN1. FN2.fN1.fN2 4 个物理量的大小 组成, 因此无法得出具体预紧力矩组成。进一步具体分 析紧固机构的运动状态为静止状态, 并且此时摩擦力为 静摩擦力, 因此难以得知机器人所受的 4 个挤压力和 4 个 静摩擦力之间的关系, 而当静摩擦力为最大值时, 则机 器人具有相对运动趋势, 此时的静摩擦力为最大静摩擦 力,并且最大静摩擦力和挤压力为正比关系,因此可以假 定机器人此时处于存在相对运动趋势的运动状态,所以可 以得到最大静摩擦力与挤压力之间的关系如式 (4) 所示。

式中: μ1 为紧固轮与管外壁之间的最大静摩擦因数; μ2 为驱动车轮与管外壁之间的最大静摩擦因数。

由于两个扭转弹簧预设一样, 因此它们产生的预紧 力矩是一样的, 也即 M1=M2.而对于驱动车轮所受的挤 压力, 此处为使机器人能够稳定运动, 则假设两个驱动 车轮所受的滑动摩擦力相等, 进而所受挤压力相等, 即 FN3=FN4.

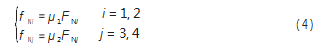

之后将式 (2)、( 3) 中的力矩平衡方程相加可得式 (5)。

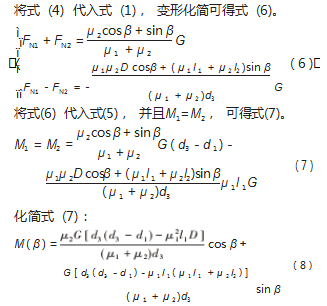

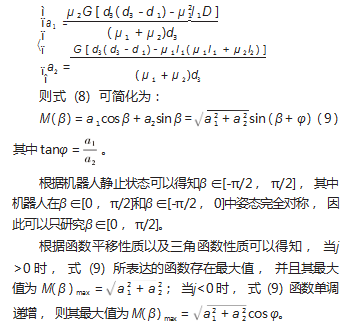

假设机器人静止在管道外径不变, 且机器人每部分 均为刚体材料时, 则式 (8) 中三角函数前的系数均为常 数, 可令其为:

综合两种情况, 为了让机器人稳定在管道上, 则需 要扭转弹簧的预紧力矩尽量大, 以保证机器人能在管道 外径 D的外壁上稳定行进, 因此扭转弹簧的预紧力矩所 满足的条件为式 (10)。

当机器人处于运动状态时, 上述推导也可继续沿用, 但需要注意机器人通过变径管道下的运动, 因为此时两 个紧固机构的形态将会改变, 进而影响两个紧固机构下 的 α 角度变化, 从而导致 a1 、a2 产生变化, 进而影响机 器人的紧固机构是否稳定, 因此在满足式 (10) 的条件 下, 可以适当增大, 即满足以下条件:

式中: K1 为稳定系数, 可以取 1.5 以上。

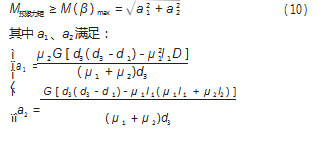

1.3 行走机构

为了配合紧固机构的紧固原理和让机器人在管道上 运动, 本文则借助电动机的旋转运动, 设计出一种通过 蜗轮蜗杆传动和直齿轮传动将电动机转动改变为驱动轮 转动, 进而带动机器人在管道外壁运动的机构, 具体如 图 5 所示。

而为使行走机构能够稳定带动机器人运行在不同安 装角度的管道上, 需要选择合理功率的电动机进行驱动, 而机器人的行走机构为轮式行走机构, 因此需要借助驱 动车轮与管道外壁之间的摩擦力进行驱动, 结合对紧固 结构的静力学分析, 再进一步对机器人进行动力学分析, 便可以选择合适的电机型号进行驱动。

选取合适的电机型号只需研究机器人匀速运动状态 下的所需功率, 无需研究复杂的加速过程, 因此借助上 文所述静力学分析的相关结论可以得出最大阻力功率为:

可以根据上述所得电机功率公式选取合适功率的电 机进行驱动, 其中安全系数 K2 可以适当取大, 以保证电 机的功率也能完成对本身重量的驱动。

2 机器人虚拟样机仿真

2.1 样机建模

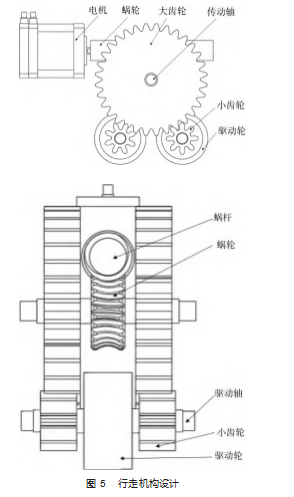

本文通过在 SolidWorks 软件建立机器人的三维模型, 并将其保存为 .x_t 文件格式, 然后导入 ADAMS 软件中进 行运动学仿真[20]。

模型导入 ADAMS 软件中后, 各部件是相互独立, 不存在运动关系, 因此需要为其添加相应运动副使各部 件建立联系, 约束各部件自由度, 使其完成理想运动。 具体运动副添加如图 6 所示。

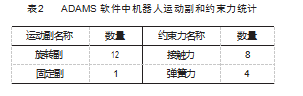

本文机器人与管壁之间存在接触力, 紧固机构是通 过扭转弹簧实现紧固, 因此在 ADAMS 中借助扭转弹簧 阻尼器, 并根据上文提出的扭力要求对预载荷进行修改, 以及添加接触力模型, 完成对机器人约束力的添加, 具 体添加运动副和约束力的明细如表 2 所示。

2.2 运动仿真

为了验证机器人的结构合理性, 运动稳定性和理论 可行性, 本文在管道外径为 40 、50 、60 mm 的 3 种直线 管道且水平安装和竖直安装两种状态下进行运动仿真, 其中扭转弹簧的预紧力矩大小均设置为 1 500 N ·mm 。

2.2.1 水平管道运动仿真

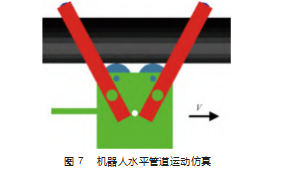

机器人在 ADAMS 中添加完约束和驱动后进行仿真 模拟, 首先是在水平安装管道情况下进行仿真分析, 如 图 7 所示。

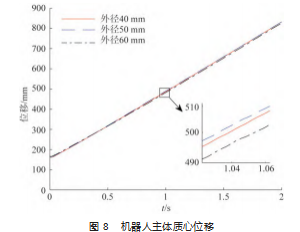

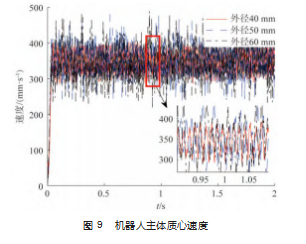

在 ADAMS 中对机器人仿真模拟了 2 s 内的运动过程, 然后借助 ADAMS 中的测量程序, 对机器人在管道上的 位移和速度进行测量, 结果如图 8~9 所示。

其中对于 ADAMS 中驱动轮的转速设定为 1 000 °/s, 约为 166.67 r/m, 假设驱动车轮运动为纯滚动运动, 且仿 真模型的驱动轮半径为 20 mm, 则 2 s 理想运动后, 机器 人将会前进大约 698 mm, 而通过仿真和图像的数据可以 得知, 机器人在 3 种外景管道下均前行了大约 665 mm, 和理论之间的误差可以通过观察质心速度图像得知, 这 是由于紧固轮和驱动轮不完全纯滚动运动所造成的能量 损耗。

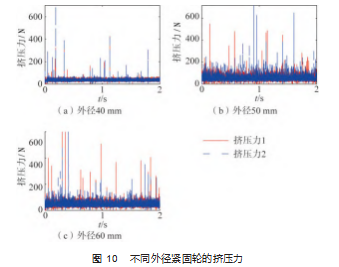

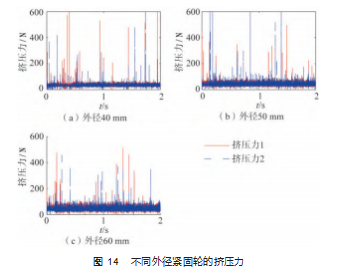

通过图 8~9 可以得知机器人在水平管道下运行虽然 在位移上相对平稳, 但在速度上存在较大波动, 究其原 因主要是向运动方向弯曲的紧固轮因其运动趋势和速度 方向相同, 而 ADAMS 中的扭转弹簧阻尼器是一种柔性 驱动力, 因此其容易受到运动波动, 从而造成其预紧力 波动较大, 进而使得机器人的质心速度虽然速度均值稳 定, 但其波动较大。并且通过对比机器人在不同外径管 道下的运行情况可以得知, 机器人整体均稳定运行, 而 水平状态下的管径越小, 机器人的速度波动越小, 而 这一点也可以从紧固轮的挤压力曲线得知, 具体如图 10 所示。

通过 对 图 10 的 挤 压 力 分 析 可 知, 当 管 道 外 径 为 40 mm, 虽然机器人在运动过程中存在着波动, 但其在 位移过程中仍旧稳定, 并能完成在管道上的爬行。

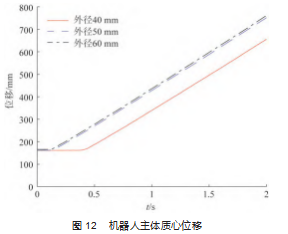

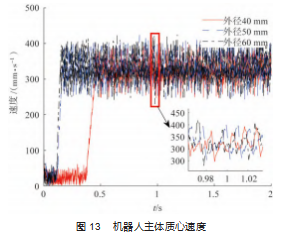

2.2.2 竖直管道运动仿真

当机器人在竖直管道上进行如图 11 所示的运动时, 由于此状态下摩擦力需要平衡重力, 所以此时机器人刚 启动时的运动波动相较于水平管道下更加剧烈。而这种 情况通过分析机器人的位移和速度图像也可以得知。具 体如图 12~13 所示。分析此种情况下机器人的运动可以 得知, 机器人在 2 s 的运动过程下, 在外径为 50 mm 和 60 mm 的管道上稳定运行了大约 589 mm, 并且在外径为40 mm 下稳定运行了大约 494 mm, 这些数据均小于理论数据和水平管道下的位移数据, 而通过速度图像可以得 知其变小的原因是机器人处于加速状态, 因为此时机器 人所受摩擦力不仅需要平衡机器人重力,而且需要提供上 下移动的驱动力, 因此速度图像会呈现出初始速度较小 的现象, 并且在管径越小的情况下越明显, 而出现此种 状况其与所设定的预紧力矩有所关联, 说明 1 500 N ·mm 的力矩不适合机器人完成直径较小的竖直管道启动, 需 提高机器人的预紧力矩大小。

而通过不同管径下的紧固轮挤压力图像也可以得出 以上结论。具体如图 14 所示。

3 控制系统设计

3.1 硬件选择

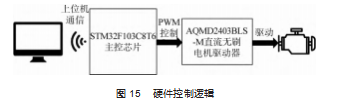

由于机器人是通过一个电机进行驱动, 因此控制系 统只需要实现通电状态下对电机的正反转、及时刹车, 以及机器人静止时电机轴停转, 实现行走结构的自锁状 态, 因此驱动电机选择了三相无刷直流电机。而为了控 制电机实现上述功能, 需要搭配一种电机驱动板进行驱 动 控 制, 选 择 了 成 都 爱 控 电 子 科 技 有 限 公 司 的 AQMD2403BLS-M 型号的驱动器, 其能满足本文电机控 制的所有功能。而控制电机驱动器完成相应功能的中控 芯片则选择 ST 公司的 STM32F103C8T6 芯片进行控制, 并且将该芯片外接 HC-05 蓝牙模块, 实现远程控制机器 人运作。图 15 所示为各部件连接图。

3.2 软件设计

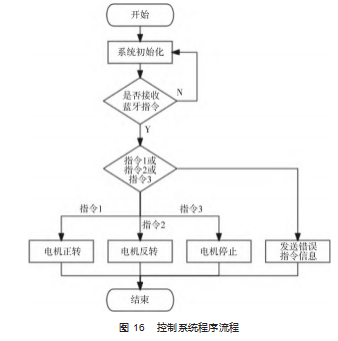

对控制系统的硬件进行选择后, 则可以依据硬件编 写相应的硬件控制代码, 实现软件对硬件的控制操作。 具体流程如图 16 所示。

4 结束语

为解决现有管道检测机器人的检测时需要工厂停工 停产的问题, 本文设计了一种在小径管道外壁下爬行的 机器人。该设计由紧固机构和行走机构两部分组成, 结 构简单, 易于实现。其中紧固机构是通过扭转弹簧产生 紧固力矩, 进而借助紧固连杆和紧固轮实现机器人与管 道外壁的紧密接触。而为了让机器人能够稳定在管道外 壁上, 因此对机器人在一定管道安装角度下进行静力学分析, 得到了紧固机构中扭转弹簧的扭矩静力学模型。 行走机构则借助驱动轮与管道外壁之间的摩擦力实现行 走, 而驱动轮的运动则借助蜗轮蜗杆传动和直齿轮传动 两种方式实现电机运动到驱动轮的运动传递。之后通过 SolidWorks 软件建模, 并在 ADAMS 软件中仿真, 得到了 机器人的动力学模型, 结合模型分析了机器人在运动过 程中挤压力变化的原因, 验证了方案的可行性。最后借 助模型的设计要求以及功能需求, 设计出适用于机器人 的控制系统。

参考文献:

[1] 曹维杰 , 赵立宏 . 基于 STM32 自适应管道直径且配有自动 棘 轮 收 放 线 的 管 道 机 器 人 [J]. 机 电 工 程 技 术 ,2023.52(1): 182- 187.

[2] 王毅,邵磊 . 管道检测机器人最新发展概况[J]. 石油管材与仪 器,2016.2(4):6- 10.

[3] 尹铁,王金鹏,周伦,等 . 一种大口径管道内爬行机器人的设计 [J]. 机床与液压,2021.49(11):22-25.

[4] 李健, 闫宏伟,刘翼,等 . 履带式管道巡检修复机器人弯管通过 性研究[J]. 机械传动,2023.47(4):164- 170.

[5] 欧正宇,韩赞东,岑佶松,等 . 埋地管道检测技术现状与展望[J]. 测控技术,2023.42(6): 1-9.

[6] 程航,喻九阳,戴耀南,等 . 油- 气管道检测机器人技术现状及展 望[J]. 武汉工程大学学报,2021.43(3):324-333.

[7] 李颖欣,刘满禄,李新茂 . 管道检测机器人机构 ADAMS 动力学 仿真分析[J]. 机械设计与制造,2020(10): 243-247.

[8] 张莹杰 . 管道机器人综述[J]. 装备制造技术,2021(6):114- 117.

[9] 刘勇 . 可变径管道机器人结构及控制系统设计[J]. 农业装备与 车辆工程,2022.60(2):114- 116.

[10] 陈海鹏 . 长输油气管道修复机器人设计研究[D]. 石家庄 : 河 北科技大学,2022.

[11] 常生,刘玉良,王忠超 . 新型变径管道机器人的设计[J]. 机械工 程师,2021(11):64-65.

[12] 王泽鹏 . 流体驱动式管道机器人结构设计思路和发展趋势 [J]. 化学工程与装备,2023(1):164- 166.

[13] 王玮,沈惠平,李航 . 管外机器人研究现状及其最新进展[J]. 矿 山机械,2010.38(12):16-21.

[14] 李俊杰 . 管道缺陷检测机器人设计与研究[D]. 昆明: 昆明理 工大学,2022.

[15] ZHENG Tao,WANG Xiang,LI Hui, et al. Design of a Robot for Inspecting the Multishape Pipeline Systems[J]. IEEE/ASME Transactions on Mechatronics,2022.27(6):4608-4618.

[16] JANG H, KIM T Y, LEE Y C, et al. A review: technological trends and development direction of pipeline robot systems[J]. Journal of Intelligent & Robotic Systems: Theory & Application, 2022.105(3): 59-78.

[17] 祝海珍,袁艳, 雷永军 . 面向管道机器人的模块划分方法研究 [J]. 机床与液压,2022.50(21):33-38.

[18] 汤宇 . 管道全位置焊接机器人控制技术研究[D]. 襄阳 :湖北 文理学院,2022.

[19] 彭鹤,王路路,王勇,等 . 油气管道爬行机器人的设计及仿真实 验[J]. 沈阳工业大学学报,2021.43(1):48-54.

[20] 李增刚 .ADAMS 入门详解与实例[M]. 北京: 国防工业出版社, 2014.

第一作者简介:廖文才 (2002- ), 男, 浙江杭州人, 研究领域 为机械电子工程。

※通讯作者简介:金浩哲 (1982- ), 男, 河南西华人, 博士, 教授, 研究领域为能源工业过程装备, 已发表论文 120 篇。

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/64359.html