SCI论文(www.lunwensci.com)

摘要:为了进一步深入研究纳米压痕的机理, 提高纳米压痕的测量精度和应用范围, 对单晶铜纳米压痕的机理展开详细分析与研 究。从纳米压痕的理论方法入手, 建立单晶铜的分子动力学模型, 利用该模型对压力和势能进行仿真分析, 并得到相应的曲线。 在单晶铜的纳米压痕过程中, 压力先增加后下降, 其中, 曲线的波动主要受表面粗糙度、表面化学反应膜、表面力、表面加工硬 化等因素的影响; 原子势能一直上升, 最后趋于稳定, 推断出纳米压痕没有出现位错的现象。最后, 对纳米压痕的局限性进行总 结, 并针对不同的问题, 提出行之有效的措施, 为纳米压痕的精度提高奠定良好的基础。

关键词:单晶铜,纳米压痕,机理分析,分子动力学

Mechanism Analysis of Nano-indentation Based on Single Crystal Copper

Gao Zhiyuan, Li Yaogui, Li Jiaxue, Yang Jingjing, Qin Xianhong (Department of Industrial Automation, Guangdong Technology College, Zhaoqing, Guangdong 526100. China)

Abstract: In order to further study the mechanism of nano-indentation and improve the measurement accuracy and application range of nano- indentation, it is necessary to carry out detailed analysis and research on the mechanism of nano-indentation of single crystal copper . Based on the theoretical method of nano-indentation, the molecular dynamics model of single crystal copper was established, and the pressure and potential energy were simulated by the model, and the response curve was obtained. The pressure increased first and then decreased during the nano-indentation process of single crystal copper, and the fluctuation of the curve was mainly affected by surface roughness, surface chemical reaction film, surface force and surface work hardening. The atomic potential energy kept rising and finally tends to be stable . It is inferred that there is no dislocation in the nano-indentation. Finally, the limitations of nano-indentation were summarized, and for different problems, the important measures were put forward to lay a good foundation for improving the accuracy of nano-indentation .

Key words: single crystal copper; nano-indentation; mechanism analysis; molecular dynamics

引言;随着纳米科技与新型材料的蓬勃发展, 吸引了大量 的学者对纳米压痕、纳米切削进行理论研究与数据分析, 对不同材料在纳米尺寸的特性进行摸索, 并逐步形成 “纳米压痕技术” [1-3]。在纳米材料领域, 传统的压痕方 法已经无法在纳米级的面层和涂层进行硬度和弹性模量 的测试。而纳米压痕的方法是通过利用计算机精准的控 制载荷的变化, 并实时测量压痕的深度, 从而来获得被 测工件的材料特性。

近年来, 纳米压痕技术的研究非常广泛, 许多研 究者对纳米压痕技术进行了不同方法的优化分析, 以 确定被测工件的相变、位错、硬度和杨氏模量等材料 特性。

贵州大学的胡洋[4] 提出了分子动力学的方法对单晶 硅中的纳米裂纹进行研究, 结果表明, 若被测工件存在 纳米裂纹不会影响载荷与压痕深度的关系。武汉理工大 学的刘杨[5] 提出了一种基于有限元模拟纳米压痕过程的分析材料塑性性能的方法, 旨在验证理论计算所得的压 力与压深的关系与实际值作对比分析。中国航发北京航 空材料研究院的魏振伟[6] 进一步阐述了纳米压痕技术 的特点, 并对其测量过程中存在的问题进行深入研究, 以提高纳米压痕的精度, 拓宽在工程材料领域的应用。 天津大学的卜家贺等[7], 重点研究了残余应力对材料 纳米压痕力学性能的影响, 提出了位错密度描述残余 应力的理论模型, 并结合有限元模型分析残余应力对 纳米压痕的影响, 与此同此也验证了该模型的正确性 和有效性。

综上所述, 对单晶铜的纳米压痕的研究具有非常重 要的意义, 本文重点分析纳米压痕的机理, 并结合纳米 压痕的理论方法, 建立单晶铜的分析模型, 从而对纳米 压痕进行深入的研究。

1 纳米压痕技术的理论方法

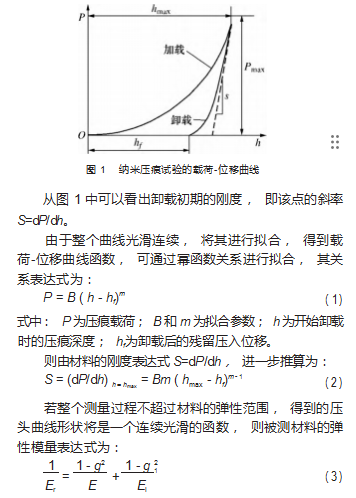

纳米压痕技术主要采用 Oliver-Pharr 方法, 该方案 是由 Oliver 和 Pharr[8] 在 Sneddon[9] 的基础上, 提出不同的轴对称压头的几何外形与平整的弹性平面之间压入深度 的关系, 该理论得到许多学者和研究人员的认可, 在材 料力学方面得到广泛的应用和推广。

纳米压痕主要涉及到加载和卸载两个过程, 根据载 荷和压入的深度来计算被测攻坚的硬度或者弹性模量。 纳米压痕试验如图 1 所示。

2 分子动力学建模和计算

2.1 单晶铜的建模参数与条件设置

单晶铜的基底由固定层原子、恒温层原子及牛顿层 原子组成[10]。其中, 恒温层原子和牛顿层原子统称为运 动层原子。单晶铜的金刚石压头纳米压痕的三维模型, 如图 2 所示。

在建立单晶铜基底纳米压痕的三位模型时, 选取铜 基质的 X、Y、Z 方向, 并规定了晶体的方向。在模拟单 晶铜的纳米压痕中, 以半径为 R=2.5 nm 球形金刚石压头 作为施加载荷对象。其中, 铜和金刚石的晶格常数分别 为 0.361 5 nm 、0.356 7 nm; 金刚石的压头以 40 m/s 速度 沿着 Z 轴方向匀速压入铜基底。

压 痕 模 拟 之 前, 需 要 对 模 型 的 建 模 条 件 进 行 约 束[12- 13]: 第一, 若压头为金刚石原子时, 单晶铜的分子 动力学模型需要假设压头是绝对刚性的, 不会受到外力 作用而产生变形、磨损等情况;第二,单晶铜原子可以分 为牛顿层、恒温层以及边界层,其中,恒温层在压入过程 中,及时传递热量,使恒温层原子保持恒温;第三,拥有 固定的边界层, 具有较强的稳定性, 不会产生边界效益。

2.2 纳米压痕的模型计算和结果分析

通过采用 Tersoff 势函数对金刚石-单晶铜压痕过程 分子动力学的模型进行计算。在模型计算之前需要假设 以下条件: 仿真恒温为 293 K, 压头速度为 100 m/s, 时 间步长为 5 fs。将上述条件带入模型之中, 得到以下仿 真结果。

( 1) 压力分析

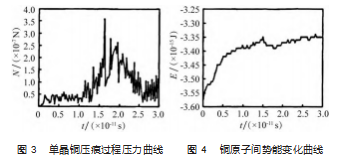

单晶铜的压入过程中, 其压力与压痕深度关系如图 3 所示。从图中的曲线可以看出, 随着压头的不断压入, 压力也在随之增加。当单晶铜的压力卸载后, 压力逐渐 降低。曲线的波动主要受到晶格的变形、重构以及非晶 相变等因素的影响。

( 2) 势能分析

在压力试验过程中, 单晶铜原子间势能也在不断发 生变化, 其变化曲线如图 4 所示。从图中可以看出, 当 压头逐渐向单晶铜压入时, 铜原子间的势能从 0 开始逐 渐上升, 直到压头离开单晶铜后, 原子间的势能开始趋 于稳定。

从整个试验结果来看, 压力的波动受着较多因素的 影响; 再加上原子势能波动幅度不大, 推断出单晶铜在 纳米压痕过程中没有出现较为明显的位错现象。因此, 在压痕过程中, 原子势能出现压力值的波动的根本原因 是单晶铜晶格的变形、重构等造成。

3 纳米压痕的局限性

虽然纳米压痕已有突飞猛进的发展, 应用于多种金 属纳米材料, 但是在一些特殊的材料上, 仍然存在一定 的局限性, 需要更多的研究学者不断地探索[15- 16]。纳米 压痕的局限性归纳为以下几点。

( 1) 纳米压痕测量不能直接全面体现材料的力学特 性。在实际测量过程中, 硬度和弹性模量可以通过载 荷 - 位移曲线计算得出, 而纳米材料的其他性能, 如: 蠕变性能、残余应力等性能均是通过不同的模型间接获 得[17- 18]。此时引入“模型”的概念, 增加了纳米压痕的 不确定性和模糊性。

( 2) 容易受材料表面特性的影响。在测量工件的硬 度或者弹性模量时, 往往假设工件表面是理想平面, 不 存在任何的微小毛刺。但是实际测量时, 工件表面会有 毛刺、化学污渍、残余应力等因素, 这些因素均会给纳 米压痕的测量结果带来误差, 与实际的理论值存在较大 的差异。

( 3) 纳米压痕重复测量精度较差。在上述第 (2) 点 的影响下, 还需要考虑压头所带来的误差。由于同一工 件不同位置的材料硬度和弹性模量也有所不同, 探头每 次作用于不同的点, 会导致测量结果产生很大的误差。 再加上, 标准压头的几何尺寸同样可能存在某些偏差, 从而造成不同测试压头所得到的测试结果不能够进行 比较。

( 4) 纳米压痕依赖压头的几何外形。对于两种不同 的纳米材料, 在测量载荷-位移曲线时, 即使采用几何 形状不一样的压头, 也会可能会得到一模一样的测量曲 线。出现这一情况主要是受材料的塑性与粘性耦合的影 响。在计算过程中, 优化算法不能收敛或者不是全局的 最优解, 故而得到的材料参数存在不唯一的可能。

4 纳米压痕的解决措施

解决纳米材料的压痕存在的局限性, 可以从以下几 个方面入手。(1) 提取更多有用的表面特征信息量。由 于仅仅依靠载荷-位移曲线不能全面体现材料的力学特性。因此需要从不同维度来提取材料的有用信息, 例如: 残余压痕轮廓、最大压深、凹陷的大小等。(2) 研究新 的算法, 忽略材料表面的影响。由于材料表面和浅表层 的物理特性十分复杂, 纳米压痕的测量结果容易受到表 面粗糙度、表面化学反应膜、表面力、表面加工硬化等 因素的影响, 尤其是压痕深度较小的情况下, 测量结果 甚至不准确。研究新的算法避开表面因素的影响, 将成 为纳米压痕新的研究方向。(3) 降低材料自身的耦合性。 特殊材料往往具有多重特性, 测量时会出现相互关联, 导致测量数据不准确。因此, 降低材料的耦合性, 寻找 新的梯度算法, 降低或者弱化材料的耦合性成为提高纳 米压痕精度的关键条件。

5 结束语

纳米压痕作为一种新型的测量技术, 能够在纳米领 域中对不同材料的性能予以测量, 促进我国新型材料的 高速发挥发展。本文从纳米压痕的理论方法入手, 通过 建立单晶铜的分子动力学模型, 并利用该模型对压力和 势能进行仿真分析: 在单晶铜的纳米压痕过程中, 压力 先增加后下降; 原子势能一直上升, 最后趋于稳定, 以 此推断出纳米压痕没有出现位错的现象。最后, 对纳米 压痕存在的局限性进行总结, 提出行之有效的措施, 后 期研究可以充分考虑纳米压痕的轮廓信息、材料表面的 粗糙度以及材料参数耦合等因素, 从而提高纳米压痕的 精度。

参考文献:

[1] 朱彬,杨兰,刘勇,等 . 基于纳米压痕逆算法的热冲压马氏体/贝 氏体双相组织的微观力学性能[J]. 金属学报,2022.58(2):155- 164.

[2] 阎秋生,杜灿林, 高雅欣,等 . 铁基纳米晶合金带材叠层剪切加 工特性研究[J]. 机电工程技术,2022.51(3):1-9.

[3] 张先源 . 单晶氮化镓纳米压痕与划痕实验[J]. 材料科学与工程 学报,2021.39(6):1028- 1034.

[4] 胡洋,戴厚富,周玉琪,等 . 纳米压痕有缺陷单晶硅的分子动力 学分析[J]. 组合机床与自动化加工技术,2021(6):25-28.

[5] 刘扬, 陈定方 . 基于纳米压痕技术和有限元仿真的材料力学性 能分析[J]. 武汉理工大学学报(交通科学与工程版),2003.27(5): 690-693.

[6] 魏振伟, 刘昌奎,周静怡,等 . 纳米压痕技术在工程材料研究中 的应用[J]. 失效分析与预防,2018.13(4):255-260.

[7] 卜家贺, 冯露, 张静 . 残余应力及尺寸效应对纳米压痕力学性能的影响研究[J]. 应用力学学报,2020.37(6):2325-2331.

[8] Oliver W C, Pharr G M. An improved technique for determining hardness and elastic modulus using load and displacement sens ⁃ ing indentation experiments[J]. Journal of Materials Research, 1992.76(6):1564- 1583.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/63241.html