SCI论文(www.lunwensci.com)

摘要:3D 打印工艺参数直接影响制件的成型质量和机械性能, 为研究打印工艺参数对制件机械性能的影响规律, 提高热塑性聚氨 酯 (TPU) 柔性材料在熔融沉积 (FDM ) 3D 打印技术的应用水平, 基于四因素三水平正交实验法, 通过对制件进行拉伸测试实验, 重点考察了打印温度、打印路径、分层厚度、填充率 4 个因素对制件机械性能的影响, 并结合实验结果进行极差分析和多因素方 差分析, 结果表明: 制件最大拉伸强度的打印参数优化为打印温度 200 ℃、打印路径 45°、分层厚度 0. 1 mm、填充率 100%; 打印 参数对拉伸强度的影响大小顺序依次为填充率、打印路径、分层厚度和打印温度; 其中填充率对拉伸强度的影响最为显著。

Optimization of 3D Printing Parameters for TPU Materials Based on Orthogonal Experiment

Yu Yongxun, Zhang Jiafeng, Chen Jianwu, Zhang Xing

(Meizhouwan Vocational Technology College, Putian, Fujian 351100. China)

Abstract: The 3D printing process parameters directly affect the forming quality and mechanical properties of the workpiece . In order to study the influence of printing process parameters on the mechanical properties of the workpiece and improve the application level of thermoplastic polyurethane (TPU) flexible material in melt deposition (FDM) 3D printing technology, based on the four-factor and three-level orthogonal experimental method, tensile testing experiments were conducted on the workpiece, focusing on the printing temperature, printing path, layer thickness. The influence of four factors on the mechanical properties of the workpiece, including filling rate, was analyzed through range analysis and multiple factor analysis of variance based on experimental results . The results show that the printing parameters for the maximum tensile strength of the workpiece are optimized as printing temperature of 200 ℃, printing path of 45°, layered thickness of 0. 1 mm, and filling rate of 100%. The order of influence of printing parameters on tensile strength is filling rate, printing path, layer thickness, and printing temperature. The filling rate has the most significant impact on tensile strength.

Key words: 3D printing; printing parameters; orthogonal experiment; tensile strength

0 引言

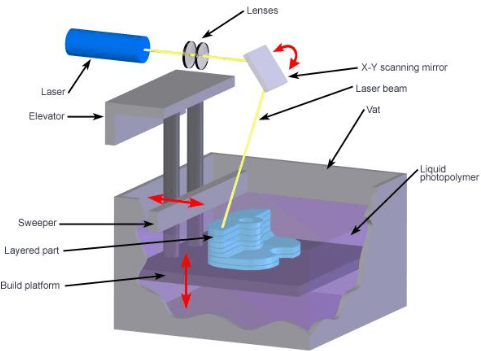

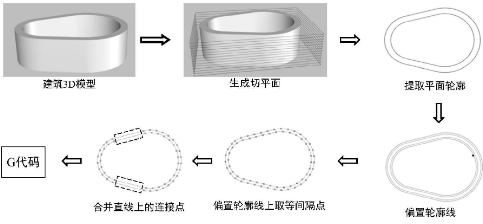

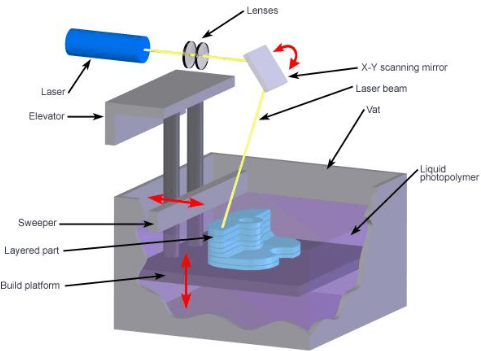

3D 打印技术也称为增材制造技术, 该技术利用相关 软件对三维数字模型进行切片, 生成三维打印数据文件, 再通过打印设备直接将三维数字模型转化为实体模型, 可以制造传统加工手段难以实现的产品结构, 如异形结 构, 复杂镂空结构。当前, 根据成型原理的不同, 3D 打 印技术主要分为[1]熔融沉积制造 (FDM)、叠层实体制造 ( LOM)、 光 固 化 立 体 成 型 (SLA)、 选 择 性 激 光 烧 结 ( SLS)。其中, 熔融沉积制造 (FDM) 3D 打印技术因具 有设备安全稳定、成型材料丰富、成本低廉、环境友好 等优点已成为目前应用较广的 3D 打印技术之一。其原理 是通过喷嘴将材料加热熔化至熔融态, 基于模型分层切 片数据, 驱动打印喷头的移动与材料的挤出, 经过材料 的层层叠加, 最终得到三维实体制品。目前, 常用的 FDM 3D 打印材料主要有 PLA 、ABS、尼龙以及低熔点金属丝等硬性材料[2]。在打印过程中, 3D 打印工艺参数直 接影响制件的成型质量和机械性能[3], 为探索打印工艺 参数对制件机械性能的影响规律, 国内外学者对其开展 了广泛研究。杨露等[4]研究了填充角度、打印速度、打 印温度、填充密度以及分层厚度对聚乳酸 (PLA) 试件 拉伸强度的影响, 结果表明各参数影响大小顺序为填充 密度、分层厚度、填充角度、打印温度、打印速度; Lan 等[5] 通过实验研究了打印速度、打印温度、分层厚度对 制件机械性能的影响, 结果显示分层厚度对制件机械性 能影响突出; 郑玲等[6] 利用正交试验方法, 探索了 PLA 材料的 3D 打印工艺参数对制件机械性能的影响, 结果表 明通过设置壁厚 0.8 mm、封闭面厚度 0.6 mm、填充率 60%、打印头温度 200 ℃、打印速度 60 mm/s 打印参数可 获得最佳的力学性能。为提升 TPU 柔性材料在 3D 打印技 术中的应用水平, Elmrabet 等[7]研究了填充率对 TPU 制件力学性能的影响, 结果显示, 填充百分比的整体应力- 应变趋势相似, 填充百分比越高, 拉伸强度越高; 邓暄 等[8] 总结了 TPU 材料 3D 打印的国内外研究进展情况, 对 其在鞋类加工和医学研究领域的应用进行了展望。为了 更好地提高 TPU 柔性材料在 3D 打印技术中的应用水平, 本文基于正交实验方法, 对制件进行拉伸实验测试, 深 度探讨了打印温度、打印路径、分层厚度、填充率对 TPU 柔性材料制件拉伸强度的影响, 并优化了以上 4 个 参数的设置。

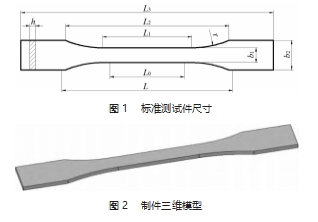

1.1 制件3D 建模

为测定制件的拉伸性能, 依据 GB/T 1040. 1—2018 塑 料拉伸性能的测定标准[9], 将标准试件的尺寸设置如下: L3=170 mm, L2=110 mm, L1=60 mm, L0= ( 50±0.5 ) mm, L=L2+5 mm=115 mm, b2=20 mm, b1=10 mm, h= ( 4±0.2 ) mm, r=65°, 如图 1 所示。根据标准测试件的尺寸, 利用 SoildWork 软件进行三维建模, 如图 2 所示。

1.2 3D 打印工艺参数分析与因素设定

利用 FDM 3D 打印技术制作零件时, 设置不同的打 印工艺参数, 制件的成型质量及其机械性能会出现很大 的差别。对制件成型质量和机械性能构成影响的打印参 数主要有两大类[10]: 一是系统固化因素, 如打印设备的 性能、材料性能、环境因素等; 二是可调节因素, 如喷 头温度、打印路径、挤出速度、分层厚度、壁厚等[11]。 受到 3D 打印过程中的工艺参数的差异性影响, 制件的成 型质量及其机械性能往往无法直接预判, 因此, 探索多 个可调节工艺参数之间的耦合机制, 对于提高制件的成 型质量和机械性能意义重大。

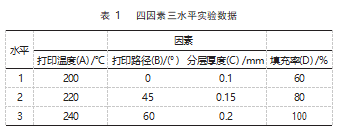

1.2.1 打印温度

打印温度直接影响线材的融合程度, 过高或是较低 均不利于制件的机械性能[12], 不同的材料均有合适的打 印温度选取范围。本研究在 TPU 柔性卷材厂家推荐的温 度范围内 (200~250 ℃), 以 20 ℃为增量 (经验值) 设置

3 种打印温度 (因素 A), 分别为 200 、220 、240 ℃。喷 嘴直径均为 0.4 mm。

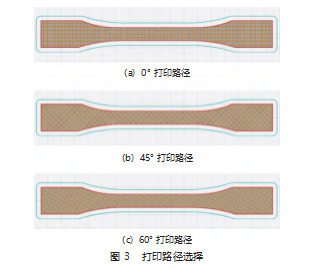

1.2.2 打印路径

打印路径在制件中体现为线材的填充角度, 不同的 打印路径会对熔融线材的填充堆积效果与单元线材的受 力产生影响。本研究在常用的网格填充方法中, 设置 3 种打印路径 (因素 B), 考察不同填充角度对制件拉伸性 能的影响, 分别为平行于长度方向、与长度方向的夹角 为 45°和与长度方向的夹角 60°, 如图 3 所示。

1.2.3 分层厚度

对于 FDM 3D 打印技术而言, 分层厚度是重要的工 艺参数之一。在设定打印分层厚度参数时, 要充分考虑 制件的最终应用场景, 如果对制件的表面粗糙度有着较 高的要求, 则需要选择比较小的分层厚度。分层厚度的 大小直接影响到打印所需的时间、制件的外观以及其力 学性能[13]。通常采用 0. 1 mm 和 0.2 mm 的不同分层厚度打 印相同的部件, 从外观上很难看出差别, 但前者将耗费 接近 2 倍的时间以及更多的成本。为充分验证不同分层 厚度对制件机械性能的影响程度, 同时考虑打印时间成 本, 设置 3 种打印层厚 (因素 C), 分别是 0.1 、0.15、 0.2 mm。

1.2.4 填充率

填充率是指线材在打印制件过程中的填充程度, 填 充率越大则打印时所耗费的材料就越多, 打印总时间也 就越长[14]。综合考虑打印时间和材料成本, 设置 3 种填 充密度 (因素 D), 分别为 60% 、80% 、100%。

综上对 FDM 打印参数分析与设置, 确定四因素三水 平正交实验方法, 如表 1 所示。为后续能进行多因素方 差数据分析, 选择 L18.3.5 正交实验表, 并根据研究过程 中实际因素与水平情况进行正交实验表改造, 设计 18 组 打印参数组合。

1.3 打印文件制作

在 Cura 切片软件中导入标准测试件三维模型文件, 并按照正交实验表中的 18 组打印参数组合进行打印参数 的设置, 生成对应的 3D 打印 STL 格式文件。

1.4 制件3D 打印

在 3D 打印机上导入 STL 格式文件, 进行制件 3D 打 印, 打印 18 组参数组合所对应的测试件, 逐一标记对应 编号, 如图 4 所示。

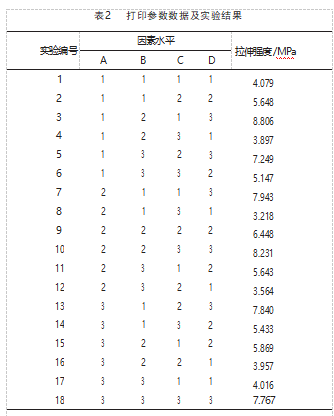

1.5 制件拉伸性能测试

对 3D 打 印 标 准 测 试 件 参 照 国 家 标 准 GB/T 1040. 1 —2018 进行拉伸测试实验, 拉伸速率为 50 mm/min, 其 余参数按照对应的测定标准值进行设置。打印参数数据 及实验结果如表 2 所示。

2 数据处理

2.1 极差分析

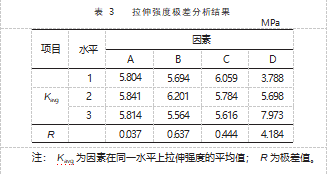

极差分析是数据分析的重要手段, 利用极差分析方 法可研究正交试验中因素间的优势和因素所对应水平对 实验结果的影响程度, 用极差值 R 表示, 其值越大表明 因素对性能的影响越显著。对表 2 中的实验数据进行极 差分析, 结果如表 3 所示。

通过对数据的极差分析结果可知, 测试件拉伸强度 在因素 A 、B 、C 、D 中的极差值 R分别为 0.037 、0.637、 0.444 、4.184. 由此可得, 因素 A 、B 、C 、D 对拉伸强度 的影响大小顺序依次为 D 、B 、C 、A, 其对应的打印参 数分别为填充率、打印路径、分层厚度、打印温度。通 过对比在同一因素下不同水平的 Kavg 值的大小, 得出在 A 因素下第 2 水平 (打印温度 220 ℃)、 B 因素下第 2 水平 (打印路径 45°)、 C 因素下第 1 水平 (分层厚度 0. 1 mm )、 D 因素下第 3 水平 (填充率 100%) 所对应的拉伸强度平 均值最大, 即最佳的参数组合为 A2B2C1D3.

2.2 方差分析

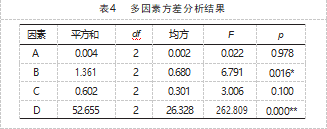

利用多因素方差分析可研究因素 A 、B 、C 、D 对于 拉伸强度的差异关系, 其分析结果如表 4 所示。

由分析结果可知, 因素 B (打印路径) 会对拉伸强度 产生差异关系 (p<0.05), 因素 D (填充率) 会对拉伸强 度产生显著性差异关系 (p<0.01), 后续可以进一步使用 单因素方差或者事后多重比较进一步进行研究差异性情况; 同时, 因素 A (打印温度)、 C (分层厚度) 并不会对拉伸 强度产生差异关系[15- 16], 这与极差分析的结果是一致的。

3 结束语

由 正 交 实 验 结 果 可 知, 拉 伸 强 度 最 大 值 是 8.806 MPa, 对应的打印参数是打印温度 200 ℃、打印路 径 45°、分层厚度 0. 1 mm、填充率 100%; 通过对试验数 据进行极差分析, 结果表明打印参数对拉伸强度影响程 度大小依次为填充率、打印路径、分层厚度、打印温度, 参数的优化组合为 A2B2 C1D3; 通过对试验数据进行多因 素方差分析, 结果表明打印路径对拉伸强度影响显著, 其会直接影响制件的内部成型结构, 从而影响其机械性 能; 填充率对拉伸强度影响极其显著, 填充率越大, 制 件的机械性能越好。

参考文献:

[1] 黄飞鸿,李凤红,笪伟,等 .3D 打印聚乳酸复合材料的改性研究 进展[J]. 工程塑料应用,2022.50(11):151- 156.

[2] 魏彬, 丁逸昊, 刘晓鹏,等 .3D 打印工艺参数对制品力学性能影 响实验研究[J]. 机械强度, 2022.44(3):594-599.

[3] 张春蕊,鞠锦勇 . 不同填充率下 FDM 3D 打印预制件建模及力 学性能分析[J]. 中国塑料,2020.34(6):66-72.

[4] 杨露,孟家光, 薛涛 .3D 打印工艺参数对 PLA 试件拉伸强度的 影响[J]. 塑料工业,2021.49(5): 73-77.

[5] LAN P T, HUY A N, HUY Q N, et al. Effect of process parame ⁃ ters on mechanical strength of fabricated parts using the fused deposition modelling method [J]. Journal of the Korean Society for Precision Engineering, 2019. 36 (8): 705-712.

[6] 郑玲,邓鑫, 焦晓岚,等 . 基于正交试验优化 PLA 的 3D 打印工艺 参数[J]. 工程塑料应用, 2021.49(10):68-72.

[7] ELMRABET N, SIEGKAS P. Dimensional considerations on the mechanical properties of 3D printed polymer parts [J]. Polymer Testing,2020.90:106656.

[8] 邓暄, 贾振兴,韩凤安,等 . 热塑性聚氨酯(TPU)3D 打印研究进展 [J]. 塑料, 2023.52(1):111- 115.

[9] GB/T 1040. 1-2018.塑料拉伸性能的测定 第 1 部分:总则[S].

[10] 陈延凯 . 基于 FDM 技术 3D 打印机结构与工艺参数优化的研 究[D]. 杭州:杭州电子科技大学, 2020.

[11] 张春蕊,鞠锦勇 . 不同填充率下 FDM 3D 打印预制件建模及力 学性能分析[J]. 中国塑料,2020(6):66-72.

[12] 冯丹艳 . 基于 FDM 技术 3D 打印典型零件的力学性能和质量 研究[J]. 装备制造技术, 2022(2): 50-52.

[13] 杨琦,糜娜 .3D 打印层厚参数对零件力学性能影响的研究[J]. 科技创新与应用, 2019(30):52-53.

[14] 郝亚暾, 张倩,孙奉瑞 .3D 打印参数对 PETG 基 TPU 制品力学 性能的影响[J]. 特种橡胶制品,2020.41(2):44-46.

[15] 陈希孺,倪国熙 . 数理统计学教程[M]. 安徽:中国科学技术大 学出版社,2009.

[16] 张厚粲,徐建平 . 现代心理与教育统计学[M].3 版 . 北京:北京 师范大学出版社,2009.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/63237.html