SCI论文(www.lunwensci.com)

摘要:海上坠物的撞击直接影响水下管汇的工作稳定性, 开展坠物冲击下水下管汇的动力学分析能够为其结构设计提供依据以及 提高水下管汇生产安全性 。而基于非全尺寸模型的水下管汇动力学分析方法存在分析结果精度受损的问题 。为此, 建立水下管汇 全尺寸有限元模型以开展动力学分析, 考虑不同形状和质量的坠物对水下管汇造成冲击的影响不同, 建立多种坠物类型模型, 并 开展仿真实验 。结果表明: 球体坠物对水下管汇造成的损伤程度最高 、霍尔锚坠物次之 、 圆管坠物造成的损伤程度最低 。进一步 地, 考虑到坠物撞击角度不同对水下管汇造成的损伤程度不同, 结合坠物坠落规律, 分别采用圆管横向和圆管纵向与水下管汇进行 碰撞动力学分析。结果表明: 坠物质量相同时, 接触面积越小损伤程度越大; 坠物类型相同时, 坠物质量越大造成的损伤程度越高。

Numerical Simulation of Subsea Manifold Collision Based on Full-scale Modeling

Guo Xiqing, Zeng Wei, Chen Xupeng

(Mechanical Engineering College, Xi' an Shiyou University, Xi'an 710065. China)

Abstract: The impact of falling objects on the sea directly affects the working stability of the subsea manifold . The dynamic analysis of the impact of falling objects on the subsea manifold can provide a basis for its structural design and improve the production safety of the subsea manifold. However, the problem that the precision of the analysis results was damaged by the dynamic analysis method of subsea manifold based on the non full size model. Therefore, a full size finite element model of subsea manifold was established for dynamic analysis . Considering the impact of falling objects of different shapes and masses on the subsea manifold , several models of falling objects were established for simulation experiments. The results show that the sphere falling objects cause the highest damage to the subsea manifold , the damage degree caused by hall anchor is the second, and that caused by round pipe is the lowest. Furthermore, considering the different degrees of damage caused to subsea manifolds due to different impact angles of falling objects, combined with the falling objects' falling rules, the impact dynamics analysis of subsea manifolds were carried out by using the horizontal and vertical direction of tubes respectively . The results show that the smaller the contact area is, the greater the damage degree is when the falling objects have the same mass; the greater the mass is, the higher the damage degree is when the falling objects have the same type .

Key words: subsea manifold; kinetic analysis; degree of damage; full size model; falling objects

0 引言

水下管汇具有井口油气汇集 、电力分配和水下控制 等功能, 是水下油气生产系统的重要节点, 其工作性能 直接影响海上油气开采的稳定性和安全性 [ 1] 。但是, 水 下管汇在服役过程中受到来自渔船 、平台作业船只坠物 冲击影响, 威胁水下油气生产安全 。水下管汇主结构不 但能够为各类型生产管道和阀门组件提供支撑平台, 而 且还能够防止海上坠物冲击造成的损伤 。因此, 准确分 析坠物冲击下水下管汇主结构的动力学性能, 并确定水 下管汇主结构被坠物损伤破坏的边界条件, 是提升水下 管汇防护能力 、保证其工作稳定性的有效途径。

为了研究海上坠物对水下管汇主结构的影响程度, 相关学者通过建立水下管汇主结构有限元模型进行了静力学和动力学分析 。J.amdahl 等[2-3]为计算海洋船舶与海 洋平台发生碰撞所引起的损伤破坏问题, 通过 ANSYS/ LS-DYNA 非线性动力分析程序对船舶与平台发生的碰撞 过程进行了有限元模拟 。余峙伟等[4] 为加快海上坠物对 其主结构的碰撞有限元求解过程, 采用简化水下管汇主 结构模型的方法, 提高了撞击载荷下水下管汇主结构的 求解速率 。娄敏等[5]利用全积分壳单元算法建立管道理 论模型, 对坠物与水下管道发生的碰撞过程进行了研究。 上述研究改善了海上坠物与水下管汇主结构碰撞的动力 学性能, 但考虑到其原尺寸模型较大和结构相对复杂, 分析过程中都采用了降低尺寸比例和简化模型等方法, 一定程度上影响了分析结果的准确度[6]。

基于此, 针对上述采用简化模型和缩小比例等方法导致水下管汇动力学分析精度受损 、分析结果不准确的 问题, 本文建立水下管汇的全尺寸结构有限元模型进行 动力学分析; 考虑到全尺寸模型计算量较大的问题, 采 用壳单元方法提高动力学计算效率, 并考虑不同坠物类 型对水下管汇造成的损伤程度, 根据分析结果得到水下 管汇极限工况设计。

1 模型的材料属性及建立

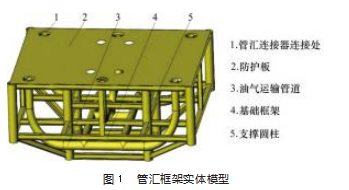

水下管汇系统一般由管系与阀门组件 、结构框架 、 管汇基础 、控制系统设备和连接系统构成 。其中, 结构 框架在管系 、管汇基础及其他组件的最外侧, 提供了安 装空间并起到了保护作用 。在工程上, 框架一般以 H形 钢和圆管钢构成其主干结构, 顶部放置一种钢型防护板, 防护板上有用来连接管汇和连接器的接口, 使得它既可 以和管汇固定连接, 又起到了支撑管系的作用[7]。

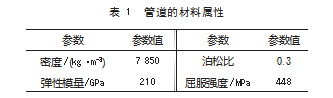

管系主要由管道和闸阀组成, 闸阀的材料规格以生 产厂商提供的实物尺寸为准, 海底管道的材料可以根据 API SPEC 5L规范[8]选取 。文中管道材料选用 X65钢, 材 料基本属性如表 1所示。

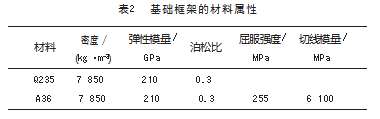

基础框架对管汇起到保护作用及支撑作用, 管汇在 受到坠物撞击时, 是通过基础框架的塑性变形来承受坠 物对其造成的动载荷影响 。选取 H形钢和防护板材料分 别为 Q235、A36. 材料属性如表 2所示。

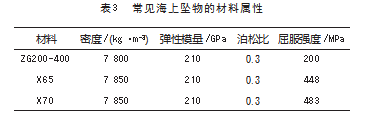

海上坠物通常是海上作业使用的零件 、工具等, 常 见海上坠物主要为霍尔锚 、圆管 、球体等类型[9] 。其材 料选取分别为 ZG200-400、X65、X70. 材料属性如表 3 所示。

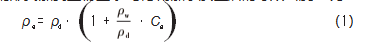

采用双线性随动强化模型模拟海上坠物对水下管汇 主结构的撞击过程, 由于在坠物撞击水下管汇主结构的过程中需要将附加水质量的影响考虑在内, 将其以密度的形式加到坠物上 。考虑附加水质量后的等效密度[10]为:

式中: ρe 为海上坠物等效密度, kg/m3; ρw 为海水密度, 1.02~1.07 kg/m3; ρd 为海上坠物密度, kg/m3; a(C)为附加 水质量系数。

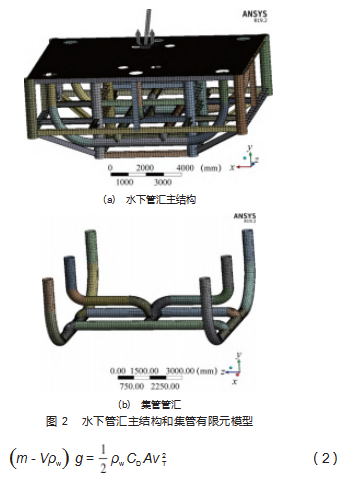

水下管汇主结构模型是以工程管汇为基础, 经过一 定简化而得到的 。该模型主要分为 2个部分: 外部基础 框架模型和管道模型 。平台轮廓尺寸为 12 m×9 m×5 m。 为提高分析结果准确性, 采用原比例建立管汇主结构模 型 。其中, 管汇框架有限元模型由 3个部分组成, 即实 体单元 、梁单元 、壳单元 。为节省计算成本, 将基础框 架 H形钢定义为梁单元, 调用 ANSYS 中 SCDM模块进行 梁单元抽取; 圆柱支撑定义为壳单元, 且厚度设置为 10 mm。为使数据更加准确, 将坠物和防护板设置成实 体单元, 其中板厚为 5 mm。最终, 建立的实体模型如 图 1所示。

模型的网格划分对模拟仿真结果的精准性有很大影响, 网格越小精度越高, 但网格过小会导致求解时间过 长, 并且对于计算机性能的要求也随之提高[11] 。 因此, 采用不同大小的网格划分不同的结构 。根据本文研究的 主要内容, 相比于整个水下管汇主结构, 将管汇顶部防 护板的网格划分为最精密部分 。水下管汇主结构有限元 模型如图 2所示。

2 水下管汇主结构碰动力学

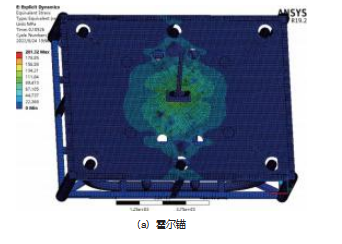

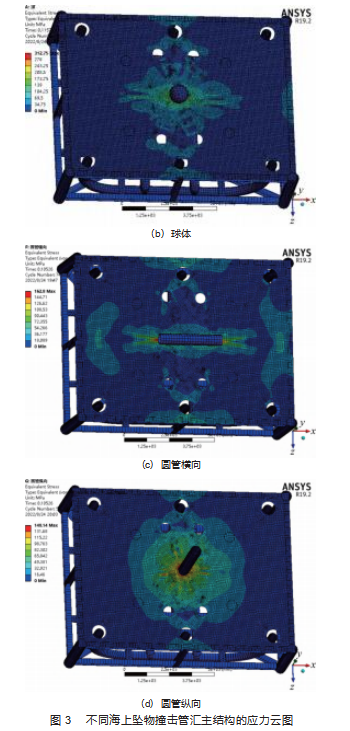

对于水下管汇主结构受海上坠物撞击的过程, 主要 研究顶部防护板的动力响应[12] 。基于此碰撞过程, 已经 有学者通过试验发现, 海上坠物与防护板垂直撞击时, 可以得到最大的 Mises应力值[13], 且通过理论研究, 海上 坠物在坠落过程中, 由于受到海水阻力作用, 它经过一 定的坠落高度后会呈现一种固定的速度和姿态与防护板 接触 。故在模拟仿真时, 假设海上坠物从正上方坠落且 呈一定的速度和姿态。

根据 DNV规范[14], 得到海上坠物在坠落时的速度计 算公式:

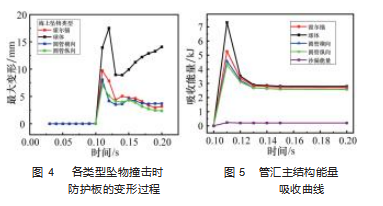

式中: CD 为阻力系数, 取值 1; A 为坠物在流向上的投影 面积, m2; vT 为坠物的速度, m/s 。根据式 ( 2 ) 计算出 海上坠物的坠落速度 。几种不同的海上坠物与水下管汇 主结构撞击过程中最大应力所处时刻应力云图如图 3 所 示 。 图 3 (a) 为霍尔锚作为坠落物对水下管汇的撞击 应力云图, 该时刻最大应力为 201.32 MPa; 图 3 (b) 为 球体作为坠落物对水下管汇的撞击应力云图, 该时刻最 大应力为 312.75 MPa; 图 3 (c) 为圆管横向坠落时对水 下管汇的撞击应力云图, 该时刻最大应力为 162 MPa; 图 3 (d) 为圆管纵向坠落时对水下管汇的撞击应力云 图, 该时刻最大应力为 148 MPa 。撞击过程中的最大应 力时刻也是防护板发生形变最大的时刻, 对应的变形如 图 4 所示。

该撞击过程一般为 3 个阶段, 分别是接触 、反弹 、 再接触, 直到撞击能量彻底消失 。在整个过程中, 与海 上坠物第一次接触时水下管汇主结构的应力和应变会达到最大值 。 由图 4 可知, 不同坠物对水下管汇撞击在 y轴 上的最大变形为球体 17.5 mm 、霍尔锚 10.3 mm 、圆管横 向 8.06 mm 、圆管纵向 7 mm 。 图 5 所示为各坠物与水下 管汇主结构撞击的能量吸收曲线 。 由图可知, 球体对水 下管汇主结构的撞击产生的能量最大, 为 7.31 kJ; 其次 是霍尔锚 5.26 kJ 、圆管横向 4.58 kJ; 圆管纵向产生能量 最小, 为 4.32 kJ, 撞击产生的能量值与应变成正比 。沙 漏能量低于 5% 是在正常范围内的。

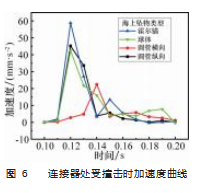

图 6 所 示 为 水 下 管汇主结构顶层防护板受撞击时连接器处加速度曲 线[15] 。 由 图 可 知, 受坠物撞击时连接器处加速度属于连续起伏状态,第 1 次 撞 击 时 刻 加 速 度达到最大值, 随着加速图 6 连接器处受撞击时加速度曲线度的不断起伏, 整体状态呈下降趋势, 最后趋向于 0 。不同类型坠物撞击时连 接器处最大加速度分别为霍尔锚 58.81 mm/s2 、圆管纵向 45.2 mm/s2 、球体 42.34 mm/s2 、圆管横向 22.36 mm/s。

3 撞击载荷下水下管汇静力学分析

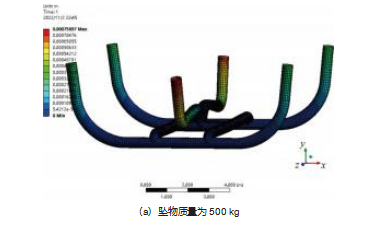

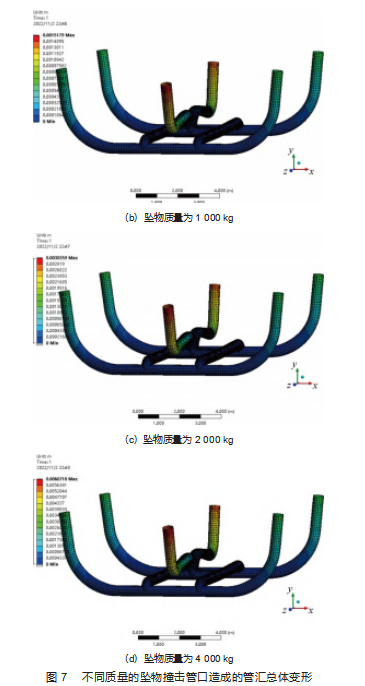

海底环境与管汇结构相对复杂, 因此在有基础框架 的保护下, 也很难避免坠物与管汇的直接碰撞接触, 这种情况对管汇造成的损伤是最大的 。考虑坠物与管 汇 连 接 器 处 的 直 接 碰 撞, 选 取 实 验 坠 物 质 量 分 别 为 500 、 1 000 、2 000 、4 000 kg, 根据海洋坠落运动学规 范[16], 坠物质量与施加载荷 FD 的关系式为:

海上坠物与集管管口的撞击是一个多次碰撞 、反弹 的过程, 在这个过程中海上坠物首次和管汇接触时产生 最大冲击载荷, 故施加载荷取值为首次冲击载荷最大值, 得到不同质量的坠物对管口撞击造成的水下管汇总体变 形如图 7 所示 。通过式 ( 3 ) 计算得到坠物撞击载荷分别 为 5 000 、10 000 、20 000 、40 000 N, 由图 7 可知不同载荷 对 应 的 管 汇 最 大 变 形 分 别 为 0.758 、 1.518 、 3.036、 6.072 mm 。根据上述规律可以推断出, 当坠物与管汇的 接触面积相同时, 随撞击载荷的不断增大, 水下管汇的 最大变形也在不断变大, 管汇更容易发生损坏。

4 结束语

本文针对海上坠物与水下管汇碰撞过程非全尺寸模 型影响分析精度的问题, 构建全尺寸水下管汇主结构模 型, 通过 ANSYS-DYNA 进行有限元动力学模拟仿真, 并 在此基础上构建不同类型的坠物模型, 分别对水下管汇 主结构进行分析, 主要结论如下:

( 1 ) 采用全尺寸构建模型的方法会导致水下管汇 主结构碰撞动力学仿真模拟耗时更长, 但由于全尺寸 模型与实际工程实物相近, 分析精度更接近工程问题 实际值 。

( 2) 当坠物质量不变时, 接触面积越小对水下管汇 主结构的冲击程度越大; 当坠物类型不变时, 质量越大 对水下管汇主结构的冲击程度越大, 坠物为球体时对管 汇造成的损伤最大, 最大变形为 17.5 mm。

( 3) 随着冲击载荷增大, 水下管汇的损伤程度增大。 因此, 可选取质量较大且碰撞接触面积较小的坠物对水 下管汇进行极限工况设计。

参考文献:

[1] 李华, 余峙伟, 朱永梅, 等 . 水下管汇的应用现状及发展趋势 [J]. 中国海洋平台, 2018. 33(4): 1-4.

[2] ISHIKAWA T, INOUE T, FUNATSU Y, et al[C]// Proceedings of the international offshore and polar engineering conference,2001.

[3] ENGINEERING B S . Reports of the working commissions (IAB ‐ SE)[M].ETH-Hönggerberg, 1983.

[4] 余峙伟, 朱永梅, 马青丽, 等 . 撞击载荷下水下管汇动力响应 研究[J]. 江苏科技大学学报(自然科学版), 2019. 33(2): 49-55.

[5] 娄敏, 明海芹 . 基于 LS-DYNA 海底悬空管道受坠物碰撞动力 响应分析[J]. 海洋通报, 2015. 34(1): 113-120.

[6] 王宁, 陈建伟, 薛素铎 . 单层柱面网壳简化模型的强震失效模 拟精度影响研究[J]. 空间结构, 2016. 22(1): 3-10.

[7] JIN R, CHEN W, SIMPSON T W. Comparative studies of metamodeling techniques under multiple modelling criteria[J]. Structural and Multidisciplinary Optimization, 2001. 23(1): 1-13.

[8] Risk assessment of pipeline protection[S]. DNV- RP- F107.2001.

[9] 黄启峰, 郭海燕, 李伟, 等 . 海底管道受坠物锚击损伤试验与 数值模拟研究[J]. 海洋工程, 2018. 36(3): 84-88.

[10] 汪宏, 刘彭, 王彬, 等 . 船舶与钢板桩码头碰撞过程数值仿真 [J]. 江苏科技大学学报(自然科学版), 2015. 29(4): 324-328.

[11] 杨亮, 马骏 . 冰介质下的船舶与海洋平台碰撞的数值仿真分 析[J]. 中国海洋平台, 2008(2): 29-33.

[12] 李艳红, 刘修泉, 郁凯元 . 基于 DSHW 的液压管道动态特性 仿真分析[J]. 机电工程技术, 2015. 44(4): 43-46.

[13] 杨秀娟, 修宗祥, 闫相祯,等 . 海底管道受坠物撞击的三维仿 真研究[J]. 振动与冲击, 2009. 28(11): 47-50.

[14] 石油和天然气工业管道运输系 : GB/T 9711 – 2019 统用钢 管[S]. 北京: 中国标准出版社, 2016.

[15] 薛羽馨, 曾威, 任涛, 等 . 基于 Kriging插值水下连接器密封性 能预测模型[J]. 机电工程技术, 2022. 51(2): 42-45.

[16] 崔鹏, 郭海燕, 黄启峰, 等 . 海底管道受坠物锚击损伤模型试 验研究[J]. 实验力学, 2018. 33(5): 781-789.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/60970.html