SCI论文(www.lunwensci.com)

摘要:微小圆片类零件尺寸小、重量轻。装配时存在操作困难、易受扰动,以及由于遮挡等原因不易通过机器视觉进行识别和轮廓提取。针对该类微小零件装配中自动化锁紧问题,提出了小零件装配的新方法,用大零件夹持小零件进行装配操作。结合此方法研制了自动化装配系统,并设计了具有逆序摆放,顺序装配特点的组装夹具。大零件夹持端采用曲率悬臂梁结构,两侧呈中心对称布置,可以夹持不同直径的圆片零件。理论分析结合有限元仿真表明,悬臂梁根部为主要失效部位,最大应力小于选取材料的屈服强度。自动化装配实验表明,某组件的中间片与上片、下片同轴度分别优于小0.02和小0.04,研制的组装夹具已应用于组件的装配生产,该方法也为其他微小型零件装配提供新的思路。

关键词:自动化装配系统,微小零件装配,组装夹具设计,微小圆片零件

Research on the Automatic Assembly and the Fixture of Mesoscale Circular Thin Parts

Han Ce,Wang Xiaodong※,Xu Zheng,Lu Shiqin

(School of Mechanical Engineering,Dalian University of Technology,Dalian,Liaoning 116023,China)

Abstract:The characteristics of mesoscale circular thin parts are small size and lightweight.It is difficult to operate,easy to be disturbed,and difficult to recognize and extract contour by vision machine due to occlusion when assembling.Aiming at the problem of locking automation of these mesoscale parts,a new method for assembling mesoscale parts was studied,and assembly operations were performed by clamping mesoscale parts with large parts.An automatic assembly system was also developed with the method,and the assembly fixture was designed,with the characteristics of reverse placement and sequential assembly.The clamping end of large parts adopted a curvature cantilever beam structure,with both sides of the center symmetrical arrangement,and it could hold different diameters of the circularthin parts.The results of theoretical analysis and finite element simulation indicate that the root of the cantilever beam is the main failure part,and the maximum stress is less than the yield strength of the selected material.The experimental results show that the coaxiality between the middle part and the upper and lower parts of a component is better than小0.02 and小0.04 respectively.The method also provides a new idea for other mesoscale partsassembly.

Key words:automatic assembly system;mesoscale parts assembly;assembly fixture design;mesoscale circular thin parts

0引言

微小圆片零件装配一般是指毫米级零件之间对准放置并通过某种方式(如胶粘接、加热、过盈配合)[1-2]固连成组件,要求微米级的定位精度,在加速度计、陀螺仪、执行器等精密微器件中的组件装配得到了广泛的应用[3-4]。此类微小零件装配自动化往往涉及拾取、放置以及锁紧操作[5],尺寸小、重量轻的特点使其在装配时操作困难、易受扰动。同时采用机器视觉进行零件检测时,由于存在遮挡等原因,不易进行零件的识别和轮廓提取[6]。为解决以上难题,应用于自动化装配系统的组装夹具是进一步研究开发的关键[7]。

虽然很少文献直接从组装夹具对此类零件装配自动化展开研究,但仍然有成果发表。Wang J等[8]设计了应用于微小零件装配系统不完全定位夹具,夹具与夹钳协同完成装配工作;Das A N等[9]和Sulzer J等[10]针对微小零件开发了多尺度的模块化装配系统,采取可重构的定位模块,适配不同待装配零件。Lee J等[11]针对旋转传感器装配提出了一种多自由度精密定位夹具。以上是从定位系统不同角度出发实现微小零件装配自动化,但存在夹具锁紧不可靠、定位模块的布局对操作机械臂与视觉系统要求较高等问题[12]。

为实现微小圆片类零件装配自动化,以组装夹具设计为切入点,运用大零件夹持小零件进行装配的方法设计了自动化锁紧夹具。通过机械臂吸附大零件来完成对小零件的拾取、移动以及放置等操作。在拾取的同时便于机器视觉对小零件识别和轮廓提取,放置后通过自动化锁紧机构保证装配前后组件的一致性,以满足高精度装配要求。

本文对应用于自动化装配系统的组装夹具展开了研究。首先,介绍了自动化装配系统的硬件组成;其次,运用大零件代替小零件的装配思路设计了自动锁紧夹具,根据力学模型和仿真验证设计了薄片夹持件;最后进行了自动化装配实验。

1自动化装配系统

1.1硬件组成

图1所示为面向批量微小圆片类零件操作的自动化装配系统,系统由6个模块组成。图中,①为上料机械臂模块,②为基于机器视觉的精密测量模块,③为装配作业模块,④为作业工作台模块,⑤为上料转台模块,⑥为上料平台模块。其中,基于机器视觉的精密测量模块集成了视觉识别和点胶功能,相机通过提取圆片零件的外圆轮廓,计算两个圆形轮廓的位置偏差,引导装配机械臂对圆片对准装配;装配作业模块由三自由度机械臂组成,具有吸附、夹持和锁紧功能,完成对圆片零件和锁紧压板的上料以及装配操作;作业工作台模块用于固定组装夹具和进行圆片零件装配,通过夹具侧面的V型槽与工作台上的弹簧柱塞作用,保证多套夹具放置的一致性;上料平台模块包括20套上料装置,两侧托盘可拆卸,用于装配后组件的搬运。

上料装置在自动化装配系统中起重要作用,夹具的形式很大程度决定系统各个模块的布局。组装夹具中的锁紧机构和薄片夹持件作为组装夹具的核心,是提高系统自动化程度,保证系统装配精度和一致性的关键部件。1.2自动化装配流程

装配流程如图2所示,采用多线程导轨控制策略,不同模块之间并行操作。其中,3个圆片,即上片、中间片、下片由大到小叠放,视觉对准前在圆片上表面点胶,最后锁紧装配后的圆片零件。由于采用薄片夹持件和自动锁紧的组装夹具,装配机械臂和机器视觉并行操作,最大程度减小装配时间,提高了装配效率。

2自动化组装夹具设计

组装夹具的特点是逆序摆放,装配时顺序上料。下片与下薄片夹持件通过螺钉固定在锁紧底板总成上,中间片、上片及其薄片夹持件通过销钉置于锁紧压板总成上。

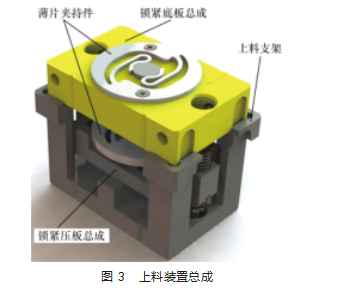

组装夹具的锁紧方式是实现装配系统自动化的关键,通过装配作业机械臂两侧的顶出气缸使锁紧内柱与弹簧柱塞配合完成自动化锁紧,实现对批量微小圆片自动化装配操作。上料装置如图3所示,包括上料支架、锁紧压板总成、薄片夹持件和锁紧底板总成。

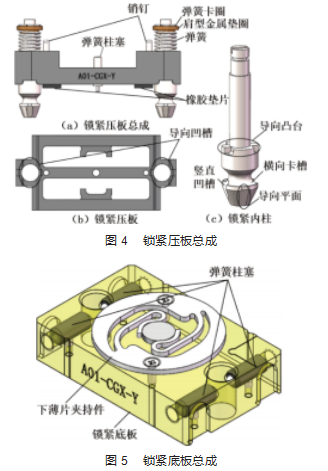

锁紧压板总成如图4所示,由锁紧压板、锁紧内柱、肩型金属垫圈、弹簧、弹簧柱塞、销钉、卡簧和橡胶垫片组成。锁紧底板总成如图5所示,由锁紧底板、4个弹簧柱塞以及下薄片夹持件组成。

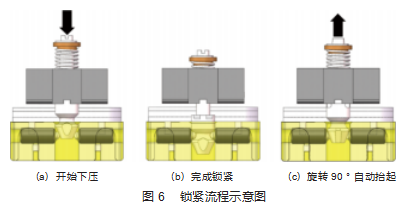

对于锁紧功能的实现,锁紧压板和两个锁紧内柱通过弹簧连接,弹簧的压缩力使压板和内柱紧贴。在锁紧压板与内柱贴紧接触的地方加工有配合的导向凸台与导向凹槽,保证在初始下压时,锥面的导向平面方向对准弹簧柱塞。以一侧锁紧内柱为例,当下压锁紧内柱时,锥面两端导向平面与锁紧底板中锁紧孔两侧的弹簧柱塞作用,保证下压过程内柱不发生偏转;下端锥面上方加工有比弹簧柱塞半径稍大的横向卡槽,随着下压的过程中,弹簧柱塞卡入横向卡槽内实现锁紧功能。锁紧流程如图6所示。

对于拆卸功能的实现,在垂直于锁紧内柱锥面的导向平面两侧加工出直径大于弹簧柱塞的竖直凹槽,在锁紧内柱顶部加工出一字型槽,通过旋转90°,锁紧内柱竖直凹槽对准弹簧柱塞,由于锁紧压板内的弹簧恢复力的作用使锁紧内柱向上回弹完成拆卸。由于锁紧底板中有两侧对称的弹簧柱塞,所以导向平面和竖直凹槽也是对称布置。

3薄片夹持件

由于微小圆片零件的大小为毫米级,直接操作的拾取装置以及定位、锁紧夹具设计难度大。而薄片夹持件可以通过夹持圆片零件用于装配操作,降低了圆片零件组装夹具和锁紧机构的设计难度,同时装配机械臂拾取夹持件不影响机器视觉对圆片零件轮廓的提取。薄片夹持件的结构设计应具有以下几点要求:

(1)锁紧后圆片零件之间胶液充分压缩,薄片夹持件应分别与圆片厚度相等;

(2)薄片夹持件两侧留有吸附位置的同时,中间的夹持结构不影响机器视觉对圆片识别和轮廓提取;

(3)夹持端结构能实现对不同直径圆片零件夹持;

(4)应稳定可靠夹持圆片,装配过程中圆片不会受到扰动而发生位置的改变。

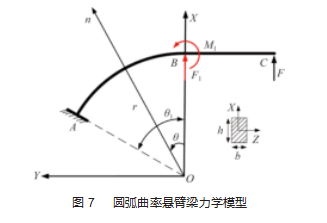

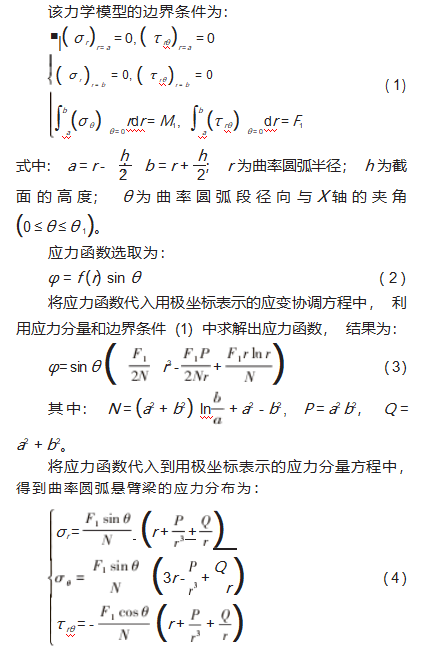

3.1曲率圆弧式悬臂梁力学模型

力学模型为由一段曲率圆弧和直线段组成的悬臂梁,如图7所示,ABC段为模型的中性轴,力F作用于点C,用逆解法计算该力学模型的应力、应变和位移。为便于计算,求解思路为以圆弧段圆心为原点建立直角坐标系,采用极坐标求解,将F等效于作用于点B的力F1和力矩M1,则该问题转换为求解圆弧段弹性变形的问题[13-15]。

综上,如果确定悬臂梁尖端受力F,即可用应力解法求得应力分布式(4)、应变分布式(5)以及X向、Y向位移式(6),即为曲率圆弧悬臂梁在线弹性范围内的的解析解。由式(4)和式(5)可知,应力和应变呈线性关系,在应变较小的前提下,悬臂梁主要发生弹性变形。

3.2薄片夹持件的结构设计

根据装配任务与设计要求,薄片夹持件夹持端为关于圆点中心对称分布的开放式悬臂结构。悬臂结构具有根部应力小,夹持端变形较大的特点,在弹性变形区间内能够夹持不同直径圆片零件。圆片属于圆柱形薄片类零件,至少满足3点接触才可以保证对圆片稳定可靠夹持,并且与圆片接触部分不对其外圆轮廓造成遮挡。薄片夹持件材料选取为聚甲醛,聚甲醛具有模量低、刚度小的特点,在弹性变形内可以产生理想的反力,同时聚合物材料不会划伤圆片零件表面。

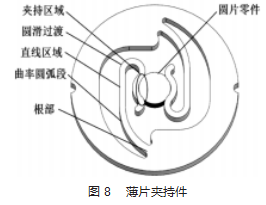

设计的结构如图8所示。开放式悬出结构根据3.1节提出的悬臂梁式力学模型设计,悬臂梁与圆片接触部分为夹持区域,夹持区域通过圆滑过渡与直线区域连接,直线区域通过变截面圆滑过渡连接至悬臂梁的根部。为了稳定可靠的夹持圆片的外圆轮廓,尽可能保证圆片圆心和夹持件圆心重合,关于中心对称的两个悬臂梁的夹持区域与圆片接触点构成4点接触,接触点为夹持区域圆弧与圆片圆弧之间形成的切点。当夹持圆片时,保证两侧悬臂梁夹持区域的切点对圆片的反力相等,进而保证夹持结构对圆片具有定心作用。

夹持件结构中采用的圆角以及圆滑过渡部分是为了减小应力与应变,消除应力集中,并且圆滑过渡加悬臂梁的组合产生类似于弹簧压缩的效果,保证在应变较小下,夹持力与位移呈线性关系,进而满足对不同直径圆片零件的夹持。

3.3应力与变形分析

为了验证夹持件曲率悬臂梁结构的合理性,利用ANSYS Workbench对等效的力学模型在常温下进行静力学分析,求解悬臂结构的应力与变形,绘制应力应变曲线。建立薄片夹持件等效模型,夹持件无Z方向受力,将夹持圆片等效为平面应力问题,由于双侧悬臂梁关于圆心对称,该模型简化为半圆片下压单侧悬臂梁问题。

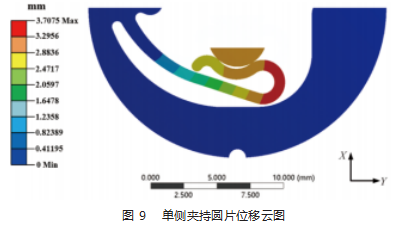

为了验证夹持件变形后仍处于弹性区间内,对圆片施加3 mm的位移荷载,将截面设置为固定,写入聚甲醛材料应力应变曲线。图9所示为静力学仿真位移云图,位移云图表明最大变形为夹持区域和直线区域圆滑过渡部分,最大位移量为3.71 mm,直至根部位移逐步减小。\

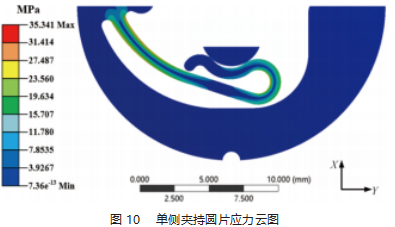

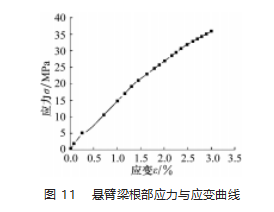

图10所示为应力云图,应力云图表明最大应力处为曲率圆弧的根部,为35.34 MPa,根部也是结构主要失效部位。所选取聚甲醛屈服应力为52 MPa,在3 mm的位移荷载下,最大的应力仍小于材料屈服应力,所设计结构满足材料强度要求,此时悬臂梁对压块的竖直反力为0.96 N。图11所示为悬臂梁根部的应力应变曲线,表明应力和应变近似呈线性关系,实现了悬臂梁根部应变小,夹持区域较大的变形。

4批量微小圆片类零件装配实验

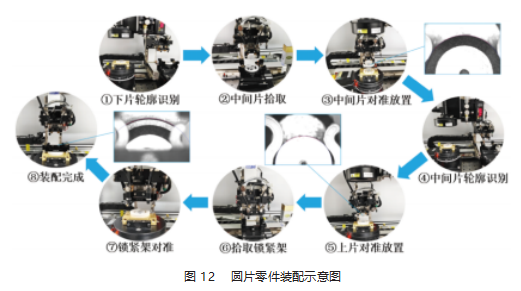

对组装夹具进行自动化装配实验,记录每一组锁紧烘胶后圆片之间的同轴度。图12所示为单套圆片组件装配流程示意图,第③、⑤和⑧引出图片分别为机器视觉下单中间片、下片以及锁紧后圆片零件的轮廓图,薄片夹持件的引入便于圆片零件的轮廓提取。机械臂吸附装置采用柔性吸附头,在放置薄片夹持件过程中,下压力会使吸附头产生压缩,压缩过大会使圆片发生窜动。反复装配实验验证,下压中间夹持件和上夹持件最佳压力分别确定为0.5 N和0.1 N时,可以得到更高的装配精度。锁紧后的烘胶过程中,胶液随温度的升高黏度逐渐变低,烘胶后的圆片零件同轴度会在小范围变动,但对整体装配结果影响不大。

表1所示为装配烘胶后的同轴度。自动化装配结果表明,组件的中间片与上片、下片同轴度分别优于小0.02和小0.04,并已应用于组件的装配生产。

5结束语

本文针对圆片类零件装配自动化问题,研制了应用于自动化装配系统的组装夹具,重点对薄片夹持件以及圆片零件的锁紧方式进行了研究。薄片夹持件中心的悬臂梁夹持端能够根据需求夹持不同直径的微小圆片零件,仿真结果表明,夹持最大的圆片零件时,悬臂梁发生弹性变形,夹持力为0.96 N,能够稳定可靠夹持圆片零件。

薄片夹持件的引入便于机械臂拾取操作以及机器视觉对圆片轮廓提取。自动化锁紧方式可以稳定可靠的锁紧装配后的圆片零件。自动化装配实验结果表明,某型号组件中间片与上片、下片同轴度,在胶粘剂固化后,分别优于小0.02和小0.04。如不受胶粘剂固化影响,会获得更高的组件装配精度。

本文所述组装夹具的形式仅针对微小圆片类零件的装配,但该方法同样适用于其他类型的微小零件装配,因此,能够为其装配提供新的思路。

参考文献:

[1]Chen L,Chen T,Sun L,et al.Automatic Microassembly System for Die Level Fabrication of MEMS Pressure Sensor,2007[C]//IEEE,2007.

[2]JUAN zhang,WEN Rongwu,FEI shen,et al.Interference fit as⁃sembly of micro-parts based on microscopic vision and force[J].Key Eng Mater,2015,3928(645 646):1016-1023.

[3]SANCHEZ-SALMERON J A,LOPEZ-TARAZON R,GUZMAN-DIANA R,et al.Recent development in micro-handling systems for micro-manufacturing[J].Journal of Materials Processing Tech.,2005,167(2):499-507.

[4]黄心汉.微装配机器人:关键技术、发展与应用[J].智能系统学报,2020,15(3):413-424.

[5]Gualtiero Fantoni,Marco Santochi,GINO Dini,et al.Grasping de⁃vices and methods in automated production processes[J].CIRP Annals-Manufacturing Technology,2014,63(2):679-701.

[6]房运涛,王晓东,徐松,等.万向支架微小螺纹副自动装配系统[J].中国机械工程,2022,33(6):698-706.

[7]Li Rui,Qiao Hong.A survey of methods and strategies for high-precision robotic grasping and assembly tasks—some new trends[J].IEEE/ASME Transactions on Mechatronics,2019,24(6):2718-2732.

[8]Wang J,Rossano G,Fuhlbrigge T A.Small part assembly using partial fixturing technique,2013[C]//IEEE,2013.

[9]Das A N,Murthy R,Popa D O,et al.A Multiscale Assembly and Packaging System for Manufacturing of Complex Micro-Nano Devices[J].IEEE Transactions on Automation Science and Engi⁃neering,2012,9(1):160-170.

[10]Sulzer J,KovačI.Enhancement of positioning accuracy of indus⁃trial robots with a reconfigurable fine-positioning module[J].Pre⁃cision Engineering,2010,34(2):201-217.

[11]Lee J,Park I,Park Y,et al.Development of precision assembly JIG for rotational sensor having 21bit class resolution,2013[C]//IEEE,2013.

[12]Bogue R.Assembly of 3D micro-components:a review of recent research[J].Assembly automation,2011,31(4):309-314.

[13]TAYYAR G T.A new approach for elasto-plastic finite strain analysis of cantilever beams subjected to uniform bending mo⁃ment[J].Sādhanā,2016,41(4):451 458.

[14]Zhang J,Liu G.Simple Computational Methods for Large Defor⁃mation of Plate-Spring End Imposed by Varying Load,2015[C]//IEEE,2015.

[15]刘土光,张涛.弹塑性力学基础理论[M].武汉:华中科技大学出版社,2008.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/59946.html