SCI论文(www.lunwensci.com)

摘要:分层注水是油田采收中重要的操作。其中的配水器设备因地层水返吐导致极易损坏,使用寿命较短。为此设计了一种分层注水偏心配水器,通过电机旋转控制精细化注水,出水口设计防返吐安全阀,结构简单。并利用有限元软件对其整体结构和关键零部件进行强度校核。计算结果表明当分层注水偏心配水器外壁载荷为40MPa,内壁载荷为38MPa时,其最大应变处于0~4.42481×10-3mm之间,远小于其结构尺寸,符合应变条件;最大应力位于下端螺纹处,其应力值为801.34MPa,小于材料的屈服强度,符合应力条件;关键零部件结构设计合理,稳定性良好,符合实际生产工作需要。

关键词:注水井;井下设备;配水器;结构设计

0引言

随着原油长期开采,油藏能动比例下降,大量油井成为“死油田”,严重影响我国石油整体开发效果及行业发展[1]。为了保持油层压力,我国油田开发初期,立足于我国油田实际情况[2],借鉴国内外油田先进开发经验,将“注水保压”作为石油开发指导方针[3]。注水是最重要的油田开发方式,是在提高采油速度和采收率方面应用最广泛的措施[4-5],是油田稳产、增产及维持正常生产的前提[6]。注水是通过注水井向地层注水,将地下原油驱替到生产井,增加一次采油后原油的采收率[7]。注入水可发挥驱替原油和补充地层能量的双重作用,通过注水驱油可促使油井产出更多的原油。按照油田开发要求,保证注入水水质、注入水量和有效注水是注水工程的基本任务[8-9]。

目前常用的注水技术要专业技术人员以及配套设备通过投捞或对接的方式改变水嘴规格,工艺过程复杂,成本高,智能化水平低,投注初期测调不稳定,测调配注时间长[10]。测调设备、仪器与工具通常需要钢丝、电缆作业,测调效率低,成本高。在分层配水效率、分层配水精度、实时监测以及数据在线读取等方面存在着较大的缺陷,注水关键参数只能定期监测,智能化水平较低[11-12]。基于此,本文设计了一种分层注水偏心配水器,通过联轴器旋转实现水嘴开口大小的调节,结构简单。给出了具体零件的结构设计,并通过ANSYSWorkbench有限元分析软件对其整体结构及关键零部件进行强度校核。

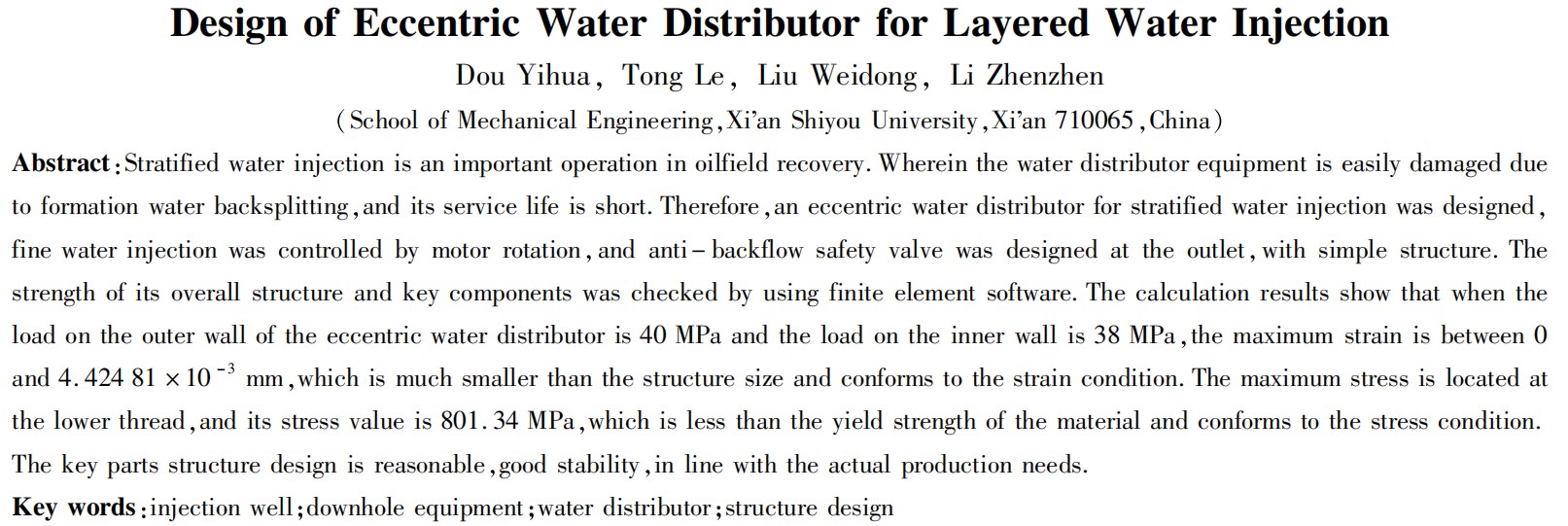

1工作原理

分层注水偏心配水器工作原理如图1所示,分层注水偏心配水器和封隔器等装置下入井后,地面控制单元和分层注水偏心配水器即可互相“沟通”。分层注水偏心配水器的控制系统14接受信号并解码后,控制电机13旋转,带动传动杆11和转动通道7转动一定的角度,改变注水通道的开度大小;最后,再将改变后的压力及流量数据实时传输至地面,完成精细化注水。

2结构设计

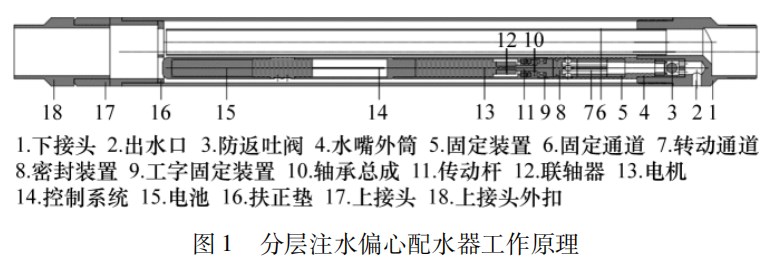

用UG软件进行结构设计的建模与装配。基于对现有的配水器的研究,结合分层注水偏心配水器使用工况,对分层注水偏心配水器的整体结构设计如图2所示。

2.1外部保护结构设计

由于井下环境复杂,分层注水偏心配水器外部保护结构是保证其正常工作的前提。根据图2可知,分层注水偏心配水器的外部保护结构主要包括上接头、下接头及外护筒等零件。

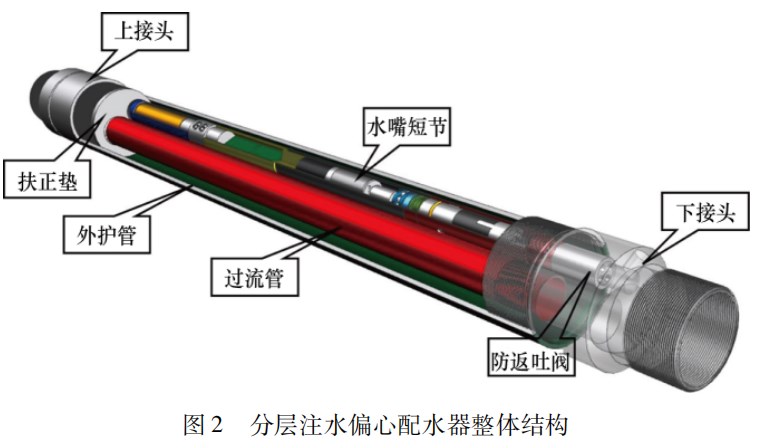

2.1.1上、下接头

上、下接头将分层注水偏心配水器连接固定在油管上,其与外护筒为螺纹连接,为保证螺纹连接的密封性,需对连接螺纹的规格进行选择。分层注水偏心配水器上接头的上端连接上接头外扣,将其设计为内锥螺纹。下端与分层注水偏心配水器的外护筒连接,设计为外锥螺纹。分层注水偏心配水器下接头下端与油管接箍连接,设计为外锥螺纹,上端与分层注水偏心配水器外护筒连接,使用外锥螺纹。同时下接头上端需要与水嘴底座以及中心过流管相连接,水嘴短节孔和过流管孔设计为内锥螺纹。为了保持和提高分层注水偏心配水器的密封效果,连接螺纹选取密封效果较好的4英寸锥螺纹。分层注水偏心配水器上、下接头结构示意图如图3所示。

2.1.2外护筒

分层注水偏心配水器的外护筒通过内锥螺纹与上、下接头连接,为直筒结构,其结构示意图如图4所示。

2.2水嘴短节结构设计

水嘴短节是分层注水偏心配水器工作的核心部分之一,主要由转动流道、固定流道及密封件等组成。

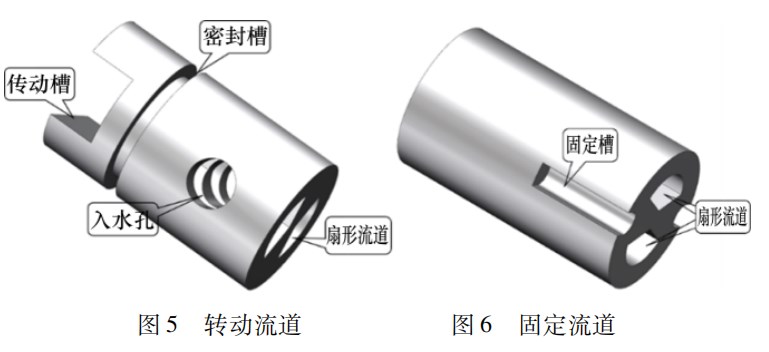

2.2.1转动流道

转动流道的作用是通过电机带动控制水嘴开度大小,从而达到精细化注水的目的。转动流道为柱状体,其中部径向开有一截面为圆形的入水孔,与外护筒和转动流道之间的环空相通,控制油管中的液体进入水嘴短节中。其底部开有一对截面为扇形的盲孔,与圆形通孔相交。其顶部开有一传动槽,与传动杆相配合,将电机扭矩作用在自身。其具体结构如图5所示。

2.2.2固定流道

固定流道的作用是与转动流道配合,控制水嘴的流量。当转动流道转动时,两者之间的通道横截面积会发生变化。固定流道为一柱状体,其轴向设计一组对称的截面为扇形的通孔,大小与转动流道的扇形截面相同,其侧面有一组截面为圆条形的槽,与固定装置相配合,达到固定的目的。其具体结构如图6所示。

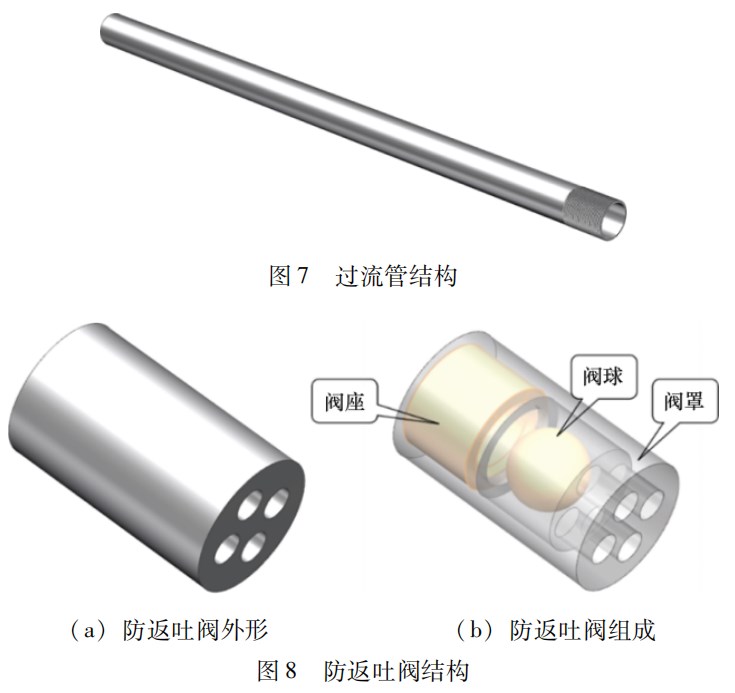

2.2.3过流管

过流管底端与下接头螺纹连接,顶端与扶正垫配合,其底端设计为外锥螺纹,为了保持和提高分层注水偏心配水器的密封效果,连接螺纹选取密封效果较好的4″锥螺纹,其结构如图7所示。

2.2.4防返吐装置

如图8所示,防返吐装置为单向阀结构,由阀球、阀罩及阀座组成,其阀罩为半包围式阀罩,底端设计4个通孔,密封由阀球、阀罩和阀座配合完成。在注水压力大于地层压力时阀球被顶开,水从阀座流入,从4个通孔流出,形成通路,当地层压力大于注水压力时,在水和压差带动下,阀球嵌入阀座形成密封,达到防返吐目的。

3强度校核

3.1整体强度校核

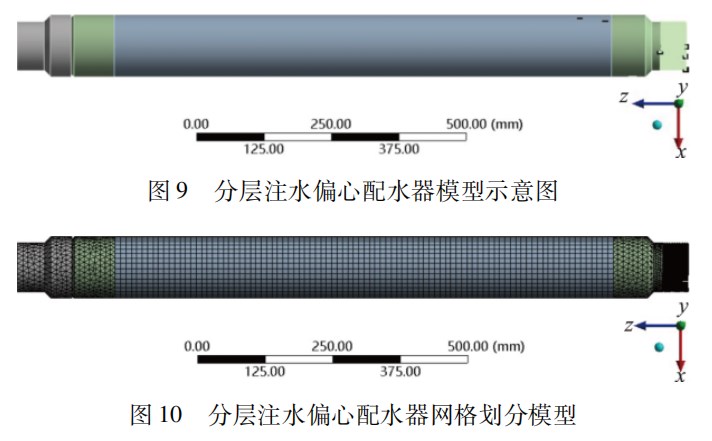

根据已设计的基本结构,将分层注水偏心配水器的三维模型导入有限元仿真软件ANSYSWorkbench中,进行静态结构分析。

3.1.1模型准备

为使计算结果更精确,划分网格时不同零件划分网格大小不同。采用四面体非结构性网格和六面体网格组合的划分办法,并在截面变化大的结构处进行网格加密,生成节点数323041个,单元数158633个,其三维模型与网格模型如图9~10所示。在分层注水偏心配水器的上下两个端面的x、y、z三个方向上施加完全约束,定义外壁载荷为40MPa,内表面施加载荷38MPa。

3.1.2计算结果分析

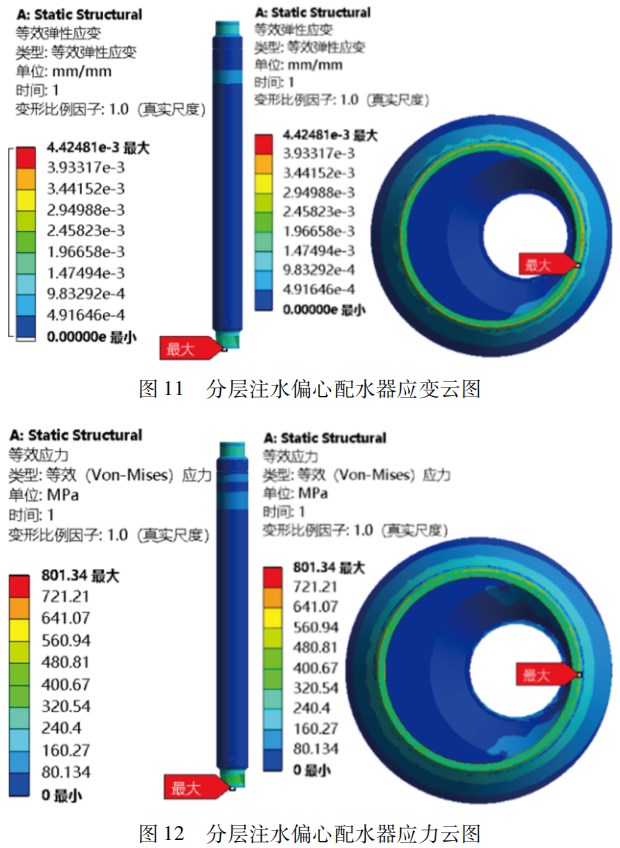

图11所示为在分层注水偏心配水器外施加40MPa压强得到的应变云图。在注水压力为40MPa的条件下,分层注水偏心配水器整体外部结构出现的应变值范围约在0~4.42481×10-3mm之间,远小于其结构尺寸。图12所示为在分层注水偏心配水器外施加40MPa压强得到的应力云图,分层注水偏心配水器整体结构中,应力范围值在0~801.34MPa之间,其中以下端螺纹处应力值和应变值最大。40CrMo材料的屈服强度为930MPa,分层注水偏心配水器最大应力值为801.34MPa<930MPa,说明分层注水偏心配水器结构设计合理,且安全可靠,可以正常工作。

3.2关键零部件结构强度校核

由于整体结构复杂,组成零件较多,对各零部件的应力、应变及变形等情况做理论计算的难度较大,因此,对装置的关键零部件进行有限元仿真校核。

3.2.1防返吐阀强度校核

(1)模型准备

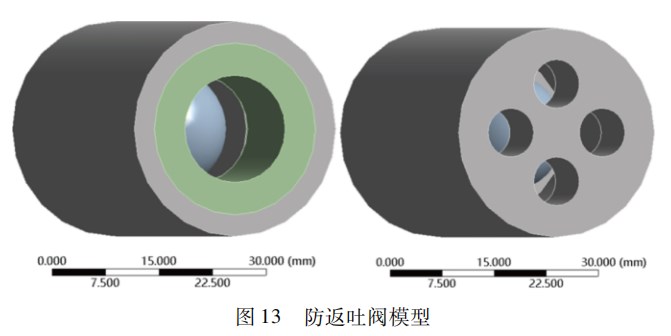

将防返吐阀模型导入ANSYSWorkbench软件中,其三维模型如图13所示。

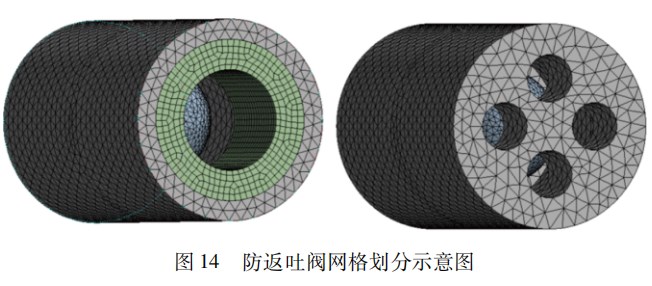

采用四面体非结构性网格和六面体结构性网格组合的网格划分办法,将阀罩网格大小设为2mm,球阀和球座单元大小设为1mm,生成节点数91335个,单元数46555个,其有限元网格模型如图14所示。

(2)结果分析

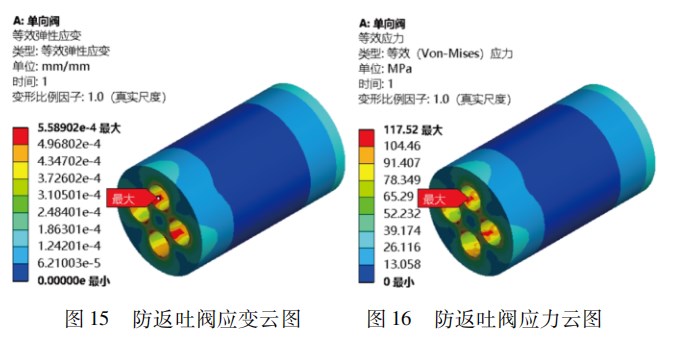

经过有限元软件的分析计算,得到防返吐阀在内外部承受压力40MPa时的应力云图和应变云图,如图15和图16所示。防返吐阀在最大注水压力下产生的应变范围为0~5.58902×10-4mm,4个流通孔处最大应变为5.58902×10-4mm,其值远小于防返吐阀外径。防返吐阀在最大压力下的最大应力出现在流通孔处,整体应力范围在0~117.52MPa,小于所选钢材的屈服强度930MPa。由此可知,防返吐阀上产生的应力应变不会对影响到结构的正常工作,也不会对相邻的结构件产生影响,所设计的结构尺寸合理,稳定性良好。

3.2.2水嘴外筒强度校核

(1)模型准备

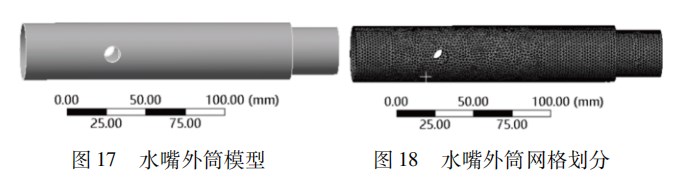

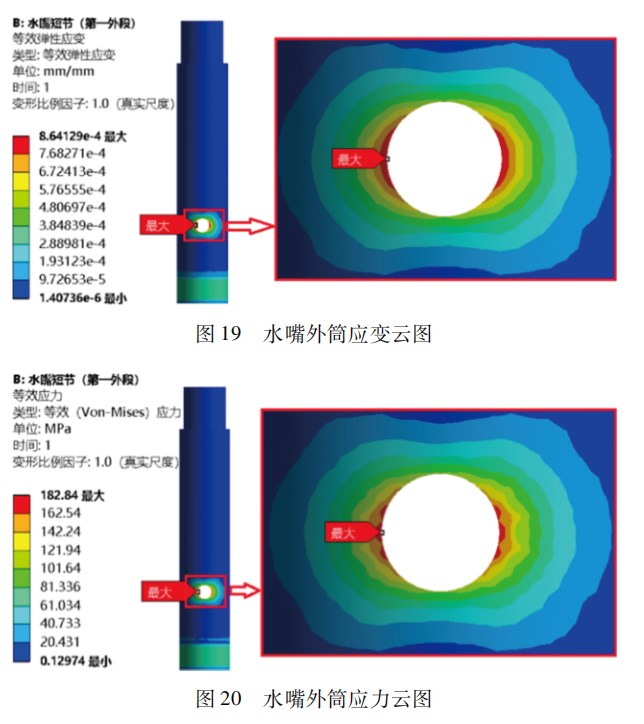

在UG软件中建立水嘴外筒的三维模型,导入ANSYSWorkbench中,建立有限元模型,采用四面体非结构性网格,将水嘴外筒网格大小设为2mm,生成节点数129947个,单元数79494个,其三维模型与有限元网格模型如图17~18所示。

(2)结果分析

经过有限元软件的分析计算,得到水嘴外筒在外表面载荷40MPa,内表面载荷38MPa时的应力云图和应变云图,如图19~20所示。

水嘴外筒在最大注水压力下产生的应变范围为1.40736×10-〗4~8.64129×10-4mm,配流孔处有最大应变为8.64129×10-4mm,其值远小于水嘴外筒外径。水嘴外筒在最大压力下的最大应力出现在配流孔处,整体应力范围在0.12974~182.84MPa,小于所选钢材的屈服强度930MPa。由此可知,水嘴外筒上产生的应力应变不会对影响到结构的正常工作,也不会对相邻构件产生影响,所设计结构尺寸合理,稳定性良好。

3.2.3转动流道强度校核

(1)模型准备

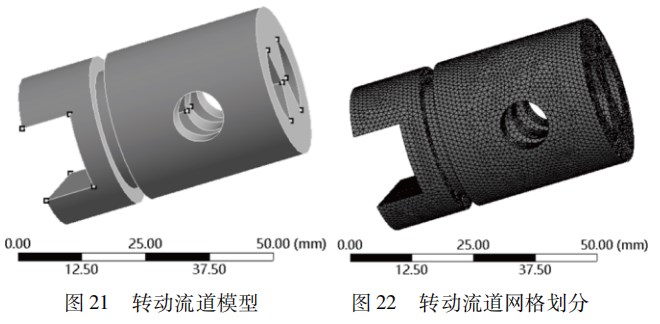

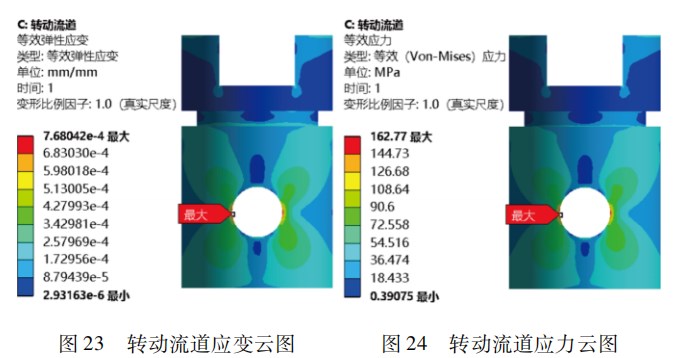

将转动流道的三维模型导入ANSYSWorkbench软件中。采用四面体非结构性网格,将转动流道网格大小设为1mm,生成节点数307256个,单元数215513个,其三维模型与有限元网格模型如图21~22所示。

(2)结果分析

经过有限元软件的分析计算,得到转动流道在外表面载荷40MPa、内表面载荷38MPa时的应力云图和应变云图,如图23~24所示。

转动流道在最大注水压力下产生的应变为2.93163×10-4~7.68042×10-4mm,配流孔处产生的最大应变为7.68042×10-4mm,其值远小于转动流道外径。转动流道在最大压力下的最大应力出现在配流孔处,整体应力范围在0.39075~162.77MPa,小于所选钢材的屈服强度930MPa。由此可知,转动流道上产生的应力应变不会影响到结构的正常工作,也不会对相邻的结构件产生影响,所设计的结构尺寸合理,稳定性良好。

4结束语

本文根据目前分层注水工艺面临的问题,设计了一种分层注水偏心配水器,通过工作原理分析,对其具体零件结构进行设计,并通过ANSYSWorkbench有限元分析软件对其整体结构及关键零部件进行强度校核,结果如下。

(1)当偏心配水器外壁载荷为40MPa,内壁载荷为35MPa时,其最大应变处于0~4.42481×10-3mm之间,远小于其结构尺寸,符合应变条件。最大应力位于下端螺纹处,其应力值为801.34MPa,小于材料的屈服强度,符合应力条件。分层注水偏心配水器结构设计合理,安全可靠,可以正常工作。

(2)对分层注水偏心配水器主要零部件进行有限元仿真校核,计算结果表明:防返吐阀、水嘴短节(第一阶段)和转动流道在外压40MPa、内压38MPa的载荷条件下,最大应力均小于材料屈服强度,所设计的各零件结构合理,稳定性良好,满足实际工作需要。

参考文献:

[1]张鹏,李鹏辉,蒲春生.致密油水平井分段注采一体化管柱研究[J].石油机械,2022,50(3):86-92.

[2]黄志宏,王旱祥,马珍福,等.多级多段细分注水管柱动态力学分析及蠕动规律[J].中国石油大学学报(自然科学版),2019,43(6):144-150.

[3]石文业,郭兰磊,朱焱,等.非均相复合驱油体系与原油动态界面张力特性研究[J].武汉理工大学学报,2020,42(5):32-37.

[4]王香增,高涛,梁全胜,等.低渗致密油藏适度温和注水技术研究与矿场实践[J].西南石油大学学报(自然科学版):2022,44(4):62-70.

[5]樊建明,王冲,屈雪峰,等.鄂尔多斯盆地致密油水平井注水吞吐开发实践———以延长组长7油层组为例[J].石油学报,2019,40(6):706-715.

[6]高胜,王妍,任永良,等.大型复杂油田注水系统优化运行关键技术与智能化展望[J].东北石油大学学报,2020,44(4):91-98.

[7]梁永图,周星远,邱睿,等.大型环枝状油田注水管网系统运行优化[J].中国石油大学学报(自然科学版),2018,42(6):121-132.

[8]冯其红,王波,王相,等.高含水油藏细分注水层段组合优选方法研究[J].西南石油大学学报(自然科学版),2016,38(2):103-108.

[9]王治国.特高含水期油田注水层段划分新方法[J].长江大学学报(自然科学版),2019,16(10):46-51.

[10]吕建荣,谭锋奇,许长福,等.克拉玛依砾岩油藏储层分类特征及水驱油规律[J].东北石油大学学报,2015,39(4):21-30.

[11]韩小伟,夏小群.一种油水混合油炸机的结构设计与热-力耦合仿真[J].机电工程技术,2022,51(2):137-140.

[12]席文奎,贺齐齐,孙东鑫,等.水力加压器结构设计与性能分析[J].机电工程技术,2022,51(3):249-252.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/59614.html