SCI论文(www.lunwensci.com)

摘要:随着汽车制造业对生产过程柔性化、智能化有更高的要求,机器视觉系统在汽车领域的应用越来越广泛。介绍了机器视觉系统的工作原理,根据汽车制造领域中机器人视觉引导、涂胶检测和焊接检测等实际需求,结合应用案例,对视觉系统的主要构成、工作流程以及优势等方面进行了具体介绍,以促进机器视觉技术在汽车制造领域的推广应用,对进一步提高生产效率、保证产品质量和产品追溯都具有重要意义。

关键词:视觉引导,涂胶检测,焊接检测

Application of Machine Vision Technology in Automobile Manufacturing

Lin Yitian1,Feng Jinhui2,Li Yang2

(1.GAC Component Co.,Ltd.,Guangzhou 510050,China;2.School of Mechanical and Electrical Engineering,Guangdong University of Technology,Guangzhou 510006,China)

Abstract:With the automobile manufacturing industry has higher requirements for flexible and intelligent production process,the application of machine vision system in the automobile field is more and more extensive.The working principle of machine vision system was introduced.According to the actual needs of robot vision guidance,coating inspection and welding inspection in the field of automobile manufacturing,combined with application cases,the main composition,work flow and advantages of the vision system were introduced in detail.So as to promote the promotion and application of machine vision technology in the field of automobile manufacturing,it is of great significance to further improve production efficiency,ensure product quality and product traceability.

Key words:visual guidance;coating test;welding inspection

0引言

近年来,机器视觉在汽车制造厂的应用日益广泛,有助于提升汽车制造的柔性化、智能化水平,提高生产效率和减少劳动力成本。目前,国内汽车公司已经逐步将视觉设备应用于生产中,投入成本较低,部署快速,可对生产线改造或加装视觉检测站,产生了显著的经济效益。

机器视觉是用机器代替人眼进行各种测量和判断[1],它主要用摄像机来模拟人的视觉功能,从图像中提取被测对象的位置坐标、加工缺陷和特征等信息,进行算法处理并且加以理解,最终用于实际检测、测量和控制,以便完成机器人移载定位、装配引导、产品合格判断等功能,实现制造过程的自动化和智能化[2-3]。

2018年长春理工大学通过配置工业相机,实现多个相机对汽车焊缝点图像的获取,对当前图像进行一系列预处理,使用标定工件对焊缝图像进行尺寸标定和校正,并采用改进的Hough变换检测算法对图像进行焊缝边缘提取和宽度焊缝计算[4]。同年,Q Dong等[5]设计了一种简化的卷积神经网络,解决了不同类型零件的自动分类问题,通过采集待分类零件的图像数据,将其分为训练数据集和测试数据集,并设计一种适用于零件识别的简化卷积神经网络,成功地对29种不同尺寸的螺钉、螺母和垫圈进行了识别分类。2019年,朱银龙等[6]针对收卷金属线材的工字轮在搬运上生产效率低等问题,设计了一种机器引导的工字轮搬运机器人控制系统,并研究了一种基于直线特征点提取并进行最优直线拟合的算法来实现对工字轮图像实际轮廓中心点的定位,实现了工字轮在货箱中的精确定位抓取与放置,提高了生产效率。2020年,中车长春轨道客车股份有限公司使用超声相控阵技术对高速动车组转向架焊缝检测,可以准确检测出该焊缝内部各种缺陷,实现了该焊缝检测的全覆盖,保证了焊缝质量,并在其公司投入使用[7]。同年,沈阳理工大学陈美洋[8]针对汽车涂胶胶线漏涂、断胶、过宽、过窄等缺陷问题,使用了有监督的机器学习分类器算法支持向量机(SVM)对胶线进行缺陷检测,大大提高了汽车涂胶在生产中检测的实时性和检测率,并在沈阳捷等[9]针对机器人示教抓取异构件水龙头仅能适应固定姿态,缺乏自主获取位姿能力的问题,研发了一套双目视觉引导的异构件定位抓取系统,并把物体的三维坐标误差控制在±1.5 mm以内,旋转角度误差控制在±3.5°以内,实现了精确定位,满足了工业生产需求。

机器视觉设备主要由5部分组成:光源、相机、镜头、视觉处理软件和工业计算机,如图1所示。本文结合广汽车辆制造中一些实际需求,介绍了机器视觉系统的若干典型应用案例。

1机器视觉在汽车制造领域的应用案例

1.1焊接检测

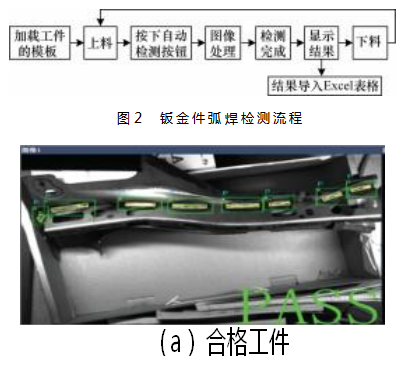

汽车车架钣金件的弧焊作业较为常见,需要对工件的焊道长度、宽度和位置以及焊接缺陷进行检测判别。采用视觉系统可以在生产现场自动判别是否漏焊、焊缝是否偏位,是否存在焊穿、气孔和飞溅等缺陷,以及测量焊缝长度、焊缝宽度等[10-11],该视觉检测流程如图2所示,检测完成后显示检测数据和判别结果。利用视觉开展现场检测不仅对产品质量进行严格把关,还可以根据检测结果及时调整焊接工艺参数和焊枪轨迹,保证生产节拍的正常运作。在广汽工厂投入使用的焊缝检测流程和结果示例分别如图2、图3所示。

车架总成的紧固连接一般需要在钣金件上凸焊螺母和螺栓。该焊接工艺容易出现漏焊、规格错焊、反焊等人为失误。目前以人工目测为主,该检测工作可以用机器视觉来替代,减少劳动强度。广汽研发的螺母视觉检测机如图4所示。图像处理算法采用了内径测量、螺母特征提取以及深度学习相结合的目标检测算法,判别准确率达99.8%。检测结果如图5所示。

凸焊螺母检测软件处理流程如图6所示,使用标准工件来制作模板并生成配置文件,开机后加载该模板,检测完成后将采集图像与模板进行匹配,就可以判别被测工件是否合格,同时在软件界面上显示图像和检测结果。该检测项目的主要影响因素包括光照不均匀,造成凸焊零件轮廓提取的困难,因此图像预处理采用了动态阈值分割、图像轮廓寻找和图像几何变换等方法。

将机器视觉系统应用于焊接检测的主要优点包括:

(1)能够完成自动检测,代替人工检测,节省人力开支,提高生产效率;(2)检测精度比人眼更高,检测结果客观准确;(3)检测结果存储在Excel表,用于产品质量管理和追溯;(4)采用工业级配置,保证全天候稳定工作。

1.2视觉引导

工业机器人在移载抓取工件的过程中,主要依靠工装的定位来完成,例如在机器人焊接过程中,夹具和搬运抓手都需要配备较高精度的定位装置,但是,如果把人工上下料工位更改为机器人自动取料、放料,特别是从传输带、物料台车和AGV来取件、放件的情况下,由于缺乏定位装置或定位精度不够,就只能依靠视觉引导定位。视觉系统通过相机将目标物拍摄成为2D/3 D图像,根据目标的定位孔或特征点计算出抓手与目标的位置偏差,再通过坐标变换来调整机器人抓手的正确姿态和位置[12]。

双目视觉引导机器人组装汽车轮胎案例如图7所示,该系统通过视觉来识别轮胎特征进而判断轮胎式样与车型是否匹配;通过刹车盘的测量来引导机器人进行轮胎全自动组装。视觉引导的位置精度在±0.2 mm以内,节省人工2名以上,同时节省了装配时间。

汽车发动机盖从传输带上转移到检漏机的过程,如果采用人工搬运或吊装方式比较费时费力,如更改为机器人移载就需要视觉定位来协助完成,如图8所示。在传输带的上方垂直安装一台工业相机,对拍摄照片进行图像处理。首先识别出发动机盖上9个定位孔的位置偏差,从而组合测量出目标位置的偏移量、旋转角和倾斜角。当机器人获得发动机盖的定位坐标后,就可以调整抓手的位置和姿态来进行插销和抓取,最后移载到机器人周边的几台检漏机上。

1.3涂胶检测

汽车涂胶粘合工艺的要求是胶条位置准确、宽度均匀,且具有很好的连续性。在涂胶过程中需要避免胶条过粗或过细、位置偏差甚至出现断胶的情况[13]。涂胶检测一般把摄像头安装于涂胶枪上,如图9所示。摄像头进行图像采集,由通信接口连接到后端的计算机进行软件判别,如果胶条质量不合格,要及时报警停机以便进行涂胶设备检查或调整参数并重新涂胶。在广汽投入使用的一种车架钣金件的涂胶检测案例如图10所示,可在线检测胶型的宽度、断胶、溢胶、缺胶等,并实时报警停机,提示镜片脏、枪嘴偏位、未放零件及相机偏位等报警信息。软件界面如图11所示,包括图像显示区域、日志显示区域、相机参数设置、标定点圆半径设置、相机号切换、自动标定、手动标定等。涂胶检测结果如图12所示。

2结束语

汽车制造是一项繁重的作业,以往机器人利用工装来完成重复动作以解决规模化生产问题,现在借助机器视觉系统的应用推动了更加柔性化和智能化的生产,有助于节省人力成本,进一步提高生产效率和保证产品质量,避免代价高昂的汽车召回。不过,机器视觉系统的应用中仍然存在一些稳定性和适用性等技术局限性,大规模的推广应用仍需要算法完善、3D摄像等新技术的应用,以及制造系统重构和人机交互协作系统的进一步深化研究。

参考文献:

[1]王华溢.计算机视觉技术在工业领域中的应用[J].科技创新与应用,2021,11(29):177-179.

[2]刘春成,徐琳,张坤.基于放电检测和机器视觉技术的火花塞缺陷检测系统[J].江苏大学学报(自然科学版),2021,42(1):92-97.

[3]尹仕斌,任永杰,刘涛,等.机器视觉技术在现代汽车制造中的应用综述[J].光学学报,2018,38(8):11-22.

[4]韩晓勇,段锦,董锁芹.基于机器视觉的汽车焊缝检测系统[J].长春理工大学学报(自然科学版),2018,41(5):75-79.

[5]Q Dong,A Wu,N Dong,et al.A Convolution Neural Network for Parts Recognition Using Data Augmentation[C]//World Congress on Intelligent Control and Automation(WCICA).

[6]朱银龙,陈昕,华超,等.视觉引导的工字轮搬运机器人系统设计[J].林业机械与木工设备,2019,47(11):25-29.

[7]王丽萍,田勐,蔡瑞明,等.超声相控阵技术在高速动车组转向架焊缝检测中的应用[J].电焊机,2020,50(3):80-85.

[8]陈美洋.汽车涂胶质量检测技术研究[D].沈阳:沈阳理工大学,2019.

[9]刘建春,高永康,陈勇忠.双目视觉引导的异构件定位抓取系统[J].机械设计与制造,2022(11):285-288.

[10]GB/T 40659-2021,智能制造机器视觉在线检测系统通用要求[S].

[11]黄涛.基于机器视觉的产品检测技术研究[J].信息记录材料,2020,21(7):87-88.

[12]吕家友,李金山,温强龙,等.机器人视觉引导在焊装车间的应用[J].汽车制造业,2020(10):46-48.

[13]魏国兴,张晓龙,郭胜,等.视觉系统在汽车焊装中的研究和应用[J].汽车工业研究,2022(1):22-25.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/59085.html