SCI论文(www.lunwensci.com)

摘要:自动垂直钻井工具的振动会使得工具的测量精度大降低,工具本身也易产生疲劳强度降低、联结失效,使工具寿命降低、 影响钻井的精度,并最终会影响井身质量。设计了一种用于全旋转推靠式自动垂直钻井工具的全密封悬架机构,其主要作用是连接 稳定平台和外壳。同时采用动力吸振的原理设计减震机构,降低机构振幅,有效抑制振动向稳定平台传递,降低电子仓电子元件所 受到的振动,提高传感器的测量精度和控制系统的控制精度,进而提高井身垂直度。所设计的悬架机构与传统的悬架机构相比较拥 有更好的减振效果,并且消除了工具零件在装配时所存在的轴向间隙。采用ANSYS/Workbench 对工具控制轴的强度校核结果表明: 该机构控制轴所受到的轴向最大应力为140.41 MPa,满足强度要求。

关键词:自动垂直钻井工具,悬架机构,振动,动力吸振,减震机构

Design of Suspension Mechanism for Full Rotation

Sun Peng,Bai Rulin,Sun Longhuan,Hou Xianggang

( School of Mechanical Engineering,Xi'an Shiyou University,Xi'an 710065.China )

Abstract:The vibration of the automatic vertical drilling tool will greatly reduce the measuring accuracy of the tool,and the tool itself is also prone to reduce fatigue strength and connection failure,which will reduce the tool life,affect the drilling accuracy,and ultimately affect the quality of the well bore.In this paper,a fully sealed suspension mechanism for the fully rotating push-back automatic vertical drilling tool is designed.Its main function is to connect the stable platform and the shell.At the same time,the principle of dynamic vibration absorption is adopted to design the damping mechanism,reduce the amplitude of the mechanism,effectively inhibit the transmission of vibration to the stable platform,reduce the vibration of the electronic components of the electronic warehouse,improve the measurement accuracy of the sensor and the control accuracy of the control system,and then improve the verticality of the shaft.Compared with the traditional suspension mechanism,the designed suspension mechanism has better damping effect and eliminates the axial clearance of tool parts during assembly.The strength check results of the tool control shaft using ANSYS/Workbench show that the maximum axial stress of the control shaft of the mechanism is 140.41 MPa, which meets the strength requirements.

Key words:automatic vertical drilling tools;suspension mechanism;vibration;power absorption;shock absorption mechanism

引言

全旋转推靠式自动垂直钻井工具是用于垂直钻井的一种相对比较前沿的钻井工具[1-3],可以在工作时实时 对井斜角进行监控和校正,达到垂直钻井的目的,其所钻出井眼的垂直度是衡量垂直钻井工具精度的一个重要指标,越是先进的垂直钻井工具钻出来的井眼垂直度越 高,井眼质量也越好[4]。振动是影响垂直钻井工具工作精度的一个非常重要的因素[5],振动会使得工具的测量精度大降低,工具 本身也易产生疲劳强度降低、联结失效,使工具寿命降 低、影响钻井的精度,并最终会影响井身质量。自动垂直钻井工具减振研究的趋势为尽可能降低电子仓电子元件所受到的振动,来自于外壳的振动会通过悬架机构传递到稳定平台上,进而传递到内筒[6],内筒 内部一般设置有减振垫片或者减振弹簧,这些常规的减 振措施目前研究的已经很深入了,未来的发展方向一定是想办法在振动传递的过程中降低振动给工具所带来的 影响。

目前出现的悬架机构都是通过刚性连接将外壳与内筒连接起来,没有考虑在振动传递的这个过程中实现振 动的抑制[1.7 ] 。本文设计了一种用于全旋转推靠式自动垂 直钻井工具的悬架机构,该机构设计有减振装置,可以 有效抑制振动向着电子仓传递,进而保证电子仓电子元 件的测量精度。通过对传统悬架机构的改进,实现在悬 架机构上减振,采用在外壳与内筒之间添加弹簧,通过动力吸振的原理和方法使得来自外壳的振动转化为弹簧的弹性势能,降低振幅。

1 全旋转推靠式自动垂直钻井工具结构及工作原理

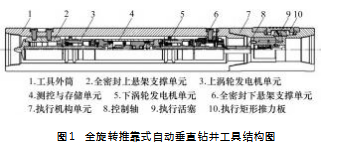

全旋转推靠式自动垂直钻井工具主要由外筒、全密封悬架支撑单元、涡轮发电机单元、测控与存储单元、执行机构单元、液压分配单元等组成。工具结构简图如 图1所示[8]。

工具外筒1通过螺纹连接于钻杆上,全密封支撑单 元2、6 将工具内筒悬挂起来,并且通过螺钉与外筒相连 接,上涡轮发电机3 主要用于发电,为测控与存储单元 4 提供电力,下涡轮发电机5有两个作用:一是为测控 与存储单元4提供电力,二是作为扭矩发生器,为液压分配单元提供所需的扭矩。执行机构单元则是完成测控与存储单元4发出的指令,对井斜角实时控制,执行机 构的动力源为钻井液,而流入执行机构矩形推力板10 的液压腔室中的流量大小主要由液压分配单元控制。全旋转推靠式自动垂直钻井工具属于动态推靠式垂直钻井工具[9],在钻进过程中,通过三个矩形推力板击打井壁来对井斜角进行调整。三个矩形推力板沿着工具外壁呈120 ° 分布,并且分别由三个执行活塞控制。在工 具下井之前,将计算机编好的程序输入测控与存储单元,整个工具连接在钻杆上并由转盘带动随着钻柱一块 旋转[10] 。

当测控与存储单元的传感器检测到井斜角超出一定的范围后,井下小闭环自动控制系统会控制钻井液向着 井眼高边方向流动,进而推动井眼高边方向的执行活塞, 使得矩形推力板在转动到井眼高边方向时伸出,此时, 钻柱会发生倾斜,钻头会向着井眼低边方向切削,达到 纠斜的目的[11] 。

当井斜没有超出设定的范围时,在井下小闭环自动 控制系统的控制下[12],钻井液依次均匀的流入三个执行 活塞所在的腔室,三个矩形推力板交替推靠井壁,从而 达到一个稳斜的目的[13] 。

2 悬架系统主要作用

悬架系统是全旋转推靠式自动垂直钻井工具中不可缺少的一个结构,它支撑着整个稳定平台,同时也为控制轴的旋转提供自由度,全密封悬架支撑系统的结构就 本质是一个轴承保护器,它将主轴承组完全密封起来, 保证主轴承组不受钻井液的侵蚀,降低了主轴承组的磨 损,提高了主轴承的使用寿命,因为主轴承组是整个工 具中比较容易损坏的零件,同时,主轴承组的磨损会降 低控制轴的旋转精度,影响井眼质量,因此,将主轴承 组密封起来,做成这种全密封悬架支撑可以提高轴承的 使用寿命,进而提升整个工具的使用寿命[8]。

3 悬架机构设计

3.1 控制轴的设计

控制轴将悬架机构的各个零件串联起来,上控制轴 主要是为涡轮发电机提供旋转自由度,下控制轴则主要 是为了传递扭矩,将下涡轮大电机的扭矩传递给执行机 构,实时对井斜角进行修正。整个零件的振动最终都要 传递到控制轴上,因此对控制轴进行设计的主要依据就 是根据最大动载荷进行设计,控制轴承受的主要载荷为 轴向振动载荷,控制轴的最小直径D 满足抗拉强度 公式:

式中:D 为控制轴的直径,;F 为控制轴的轴向动载荷, N;d 为控制轴内孔直径,mm;[ n ] 为安全系数;σ b 为 控制轴的抗拉刚度,MPa。

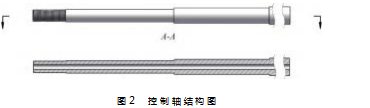

图2为控制轴的三维模型结构图,中间的孔主要是为了通讯线路以及导线的铺设。

3.2 轴承组装配设计

全旋转自动垂直钻井工具悬架机构控制轴除了主要承受轴向的拉力或者压力之外,还应该可以承受一定的 径向载荷,因此在进行轴承组的选择时应该考虑以承受 轴向载荷为主,同时可以承受少量的径向载荷,因此选 择轴承组由三个轴承组成,分别为两个推力球轴承和一 个深沟球轴承[14] 。其轴承组的装配结构半剖图如图3所示。

整个轴承组处于一个完全密封的环境之中,上面通过护帽、锁紧螺母、压盖等装置实现轴承组上端的密封。在深沟球轴承的下方设置有压力腔室,主要有两个作用, 第一是实现轴承组的下端密封,其二,主要是平衡整个悬架机构内部与井底的压力,在工作时,压力弹簧会随 着井深的增加而不断被压缩,从而保证整个机构内部的压力时刻保持与井底压力的平衡。

3.3 减震系统设计

整个工具所受到的振动首先会传递到工具的外壳上面,进一步通过外壳与内筒之间的连接螺钉传递到 工具稳定平台,影响电子仓内部电子元件的正常运行, 因此,在振动的传播链中设计减振结构可以有效降低 骨架所受到的振动,提高工具运行的稳定性和测控的准确性。

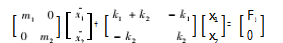

本文所设计的工具减震系统采用动力吸振的原理及方法,假设工具所受到的载荷为一定频率的恒定交变载 荷时,以工具外壳为参考对象,也就是将钻柱作为主 系统,稳定平台作为吸振器的质量源,只需要在外壳与稳定平台之间加装弹簧即可构成一个完整的动力吸振结构。

假设外壳所受到的激励为,稳定平台的重量为,钻 柱作用于外壳与内筒连接螺钉的有效质量为,作用于工 具外壳的弹性系数为,所安装弹簧的弹性系数为,为工 具外壳的位移,为稳定平台的位移,则根据动力吸振的 原理有:在实验模拟阶段通过激振的方法人为制造振动,模 拟井下各种工作状况,进而通过式求出不同的钻井工况 下所安装弹簧的弹性系数,在求出减振弹簧的弹性系 数之后就可以选择合适的弹簧,从而尽可能降低振动 向着内筒传递。图4为本文所设计的一种减振结构,其工作的基本原理是将外界的振动载荷转化为弹簧的弹性势能,减少工具电子仓所受到的振动。振动从外 壳1通过螺钉6传递到减振连接块4上,进而通过减振 推杆2传递到减振弹簧5 上,实现振源本身强度的降 低,使得来自于外筒的振动载荷尽可能少的传递到稳定平台上。

3.4 三维结构示意图

悬架系统的结构主要由控制轴4、轴承组、轴承压 盖3、锁紧螺母2、护帽1、活塞12、预压弹簧15、悬架外壳10、油塞等部件组成。稳定平台通过控制轴悬挂起来,轴承组则为控制轴提供旋转自由度,轴承组下部固 定在轴肩上,上部则使用轴承压盖压住,并通过锁紧螺 母将其与控制轴使用螺纹相连接,最后盖上护帽防止杂 质进入,轴承组下部设置压力腔室,通过活塞和预压弹簧保证轴承组内部的压力在设定的数值。整个悬架机构 的密封方式选用静密封。悬架机构三维结构示意图如图 5 所示。

全旋转推靠式自动垂直钻井工具有两个悬架机构, 上悬架和下悬架机构,两个悬架机构将稳定平台支撑起 来,一般分为下压式和上挂式两种装配方式,图6为上悬架机构零件装配示意图。

上、下悬架机构将稳定平台悬挂起来,此时由于减 震机构的存在,内筒会随着外部振动的变化而处于一个受压或者受拉的状态。传统的悬架机构内筒受力状态自设计好之后基本就固定了,而装有减震机构的悬架机构 可以通过弹簧抑制内筒的振动,降低振幅,提高整个垂直钻井工具的工作精度。

3.5 控制轴强度校核

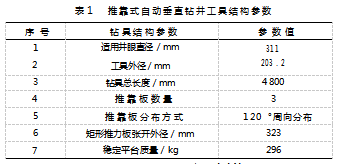

使用Ansys 对控制轴进行强度校核[15.16],控制轴主要 承受的载荷为轴向振动载荷,在这里取轴向最大振动载荷 为14 G,其中G 表示稳定平台的质量(忽略控制轴的质 量)。表1为某推靠式自动垂直钻井工具的部分结构参数。

利用SolidWorks 对控制轴进行建模,并导入ANSYS 进行静力学仿真,选定控制轴的材料为40CrNiMo ( 抗拉 强度),将控制轴上端固定,下端施加轴向拉力40 659 N,计算结果如图7.得出控制轴的最大等效应力为 140.41 MPa,满足强度要求。

4 结束语

本文从减振的角度出发,在传统悬架机构的基础上 进行改进和创新,设计了一种用于自动垂直钻井的全密 封悬架机构。该机构内部充满润滑油,润滑油处于压力 腔室之中,可以有效避免杂质进入轴承组,最大程度地 保护了轴承组,为轴承组提供了良好的工作环境,提高了轴承组的使用寿命,也保证了主轴的旋转精度。另外, 该装置还设计有减振装置,采用动力吸振的原理有效地 隔绝来自于外壳的振动,降低骨架上面电子元件所受到 的振动。最后,本文针对一种具体的钻井工况和结构参 数利用ANSYS 对控制轴进行强度校核,结果表明所受到 的最大等效应力为140.41 MPa,满足强度要求。

参考文献:

[ 1 ] 冯定,王鹏,张红,等.旋转导向工具研究现状及发展趋势[ J ].石油机械,2021.49 (7 ):8-15.

[2 ] 柴麟,张凯,刘宝林,等.自动垂直钻井工具分类及发展现状[ J ].石油机械,2020.48 ( 1 ):1-11 .

[3]李根生,宋先知,田守嶒.智能钻井技术研究现状及发展趋势[ J ].石油钻探技术,2020.48 ( 1 ):1-8 .

[4 ] 王永现,赵龙归,赵尧.自动垂直钻井工具电机驱动系统的研究[J ].机电工程技术,2022.51 (4 ):277-280.

[5]高怡,毛艳慧,杨一,等.导向钻具振动特性分析[J].现代电子技术,2021.44( 9 ):157-161.

[6]李军强,方同.钻柱横向非线性振动分析[J].石油机械,1999 (8 ):32-34.

[7 ] XU Y,ZHANG H,GUAN Z.Dynamic characteristics of downholebit load and analysis of conversion efficiency of drill stringvibration energy [ J ].Energies,2021.14 ( 1 ) .

[ 8 ] 王闻涛,王进全,王小通,等.全旋转推靠式自动垂直钻井工具的研制[J ].石油机械,2015.43 ( 8 ):47-50.

[9]李才良.旋转导向钻井技术及钻井工具应用研究[J].石油矿 场机械,2014.43 (9 ):69-73.

[ 10 ] 杨登文,张凯,柴麟,等.自动垂直钻井工具纠斜能力影响因 素分析[J ].石油机械,2021.49 ( 12):27-35.

[11]惠坤亮,吴小雄,游娜,等.推靠式垂直钻井工具机械系统关 键技术分析[J].机械工程师,2021(1):122-124.

[12]王义峰,刘庆龙,刘文庭,等.捷联式自动垂直钻井工具伺服控制设计及实现[J].石油钻探技术,2014.42(3):95-101.

[13]王闻涛,王小通,杨晓勇,等.全旋转推靠式自动垂直钻井工具现场试验分析[J].石油机械,2015.43(9):24-27.

[ 14 ] 王可,李晓红,张光伟.指向式旋转导向钻井工具的典型结构和原理分析[J].河南科技,2012( 10):78-79.

[15]闫铁,王雪刚,李杉,等.钻柱轴向与横向耦合振动的有限元分析[J ].石油矿场机械,2012.41 ( 3 ):39-42.

[ 16 ] KANZARI M,SHAHIN I M,ALQARADAWI M Y,et al.Drill string nonlinear vibrations:Experimental studies and finite- element analysis,Denpasar,Bali,Indonesia,2018 [ C ].Bali:IOP Publishing Ltd.,2018.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/58804.html