SCI论文(www.lunwensci.com)

摘要:针对现场反馈电力机车牵引变流器内部的斩波器风机出现振动过大、异音和轴承掉粉等问题,开展线路运行的振动测试,与GB/T 21563-2018相比,从时域和频域角度分析牵引变流器柜脚、风机安装座和风机轴承等部位的振动特性。研究结果表明:标准推荐频率范围内的振动测试有效值低于标准值,考虑中高频振动分量时,大多数测点的横向振动测试有效值均超过标准值。接触器的冲击对附近设备及车体振动峰值影响很大,导致冲击峰值高于标准值。振动冲击环境恶劣,且斩波器风机的安装支架固有频率低于换热器风机,是斩波器风机振动失效的主要原因。实际线路的振动测试分析可为电力机车车载设备的减隔振设计提供数据基础。

关键词:电力机车;牵引变流器;风机;振动;冲击

Vibration Test and Analysis of Fan of Traction Converter for HXD1 Electric Locomotive

Ding Jie1,2

(1.School of Mechanical Engineering,Hunan University of Art and Science,Changde,Hunan 415000,China;

2.International Collegd,Hunan University of Art and Science,Changde,Hunan 415000,China)

Abstract:In view of the problems of excessive vibration,abnormal sound and bearing powder dropping of chopper fan in electric locomotive traction converter fed back on site,the vibration test of line operation was carried out.Compared with GB/T 21563-2018,the vibration characteristics of traction converter cabinet foot,fan mounting seat and fan bearing were analyzed from the perspective of time domain and frequency domain.The results show that the effective value of vibration test within the recommended frequency range is lower than the standard value.When considering the medium and high frequency vibration component,the effective value of transverse vibration test at most measuring points exceeds the standard value.The impact of the contactor has a great impact on the vibration peak value of nearby equipment and vehicle body,resulting in the impact peak value higher than the standard value.The vibration impact environment is bad,and the natural frequency of the mounting bracket of the chopper fan is lower than that of heat exchanger fan,which is the main reason for the vibration failure of chopper fan.The vibration test and analysis of the actual line can provide data basis for the vibration reduction and isolation design of on-board equipment of electric locomotive.

Key words:electric locomotive;traction converter;fan;vibration;shock

0引言

大功率交流传动电力机车是实现重载货运的关键。由于地形复杂、气候多样、部分线路老化等影响,长期在恶劣环境下运行的电力机车产生的振动问题,严重影响到电力机车的安全可靠运行,引起了人们的关注[1-2]。

David T[3]系统性分析了铁路振动噪声的产生机理与仿真建模。TAO G等[4]针对铁路车辆车轮多边形问题开展了文献综述。杨云帆等[5]针对某型号电力机车车轮非圆化磨耗进行测试,分析得出车轮高阶非圆化磨耗是轮对异常振动报警的主要原因。陶功权等[6]总结了国内外铁道车辆运营中出现的车轮非圆化磨耗现象、形成机理及控制措施。王自超等[6]通过动力学仿真分析齿轮啮合刚度与轨道不平顺激励作用下的机车动力学响应特性。雷成等[7]针对机车车体低频横向晃动问题进行了动力学分析。杨柳等[8]利用有限元方法分析机车传动系统振动的影响因素。张卫华等[10]分析了铁路机车车辆的状态评估与分类标准。丁杰等[11]通过测试电力机车在实际线路运行的振动数据,与IEC 61373标准进行对比分析得出我国实测振动数据的振动量级和标准偏差较大。王永胜等[12]通过添乘测试获得某机车牵引变流器的振动特性,结合有限元分析提出针对性的减振方案。路景阳[13]针对HXD1型机车主变流器模块驱动板接线故障频繁发生的问题,开展振动测试与分析,提出了镟轮消除车轮多边形和加固驱动板接线插头等措施。

本文针对HXD1型电力牵引变流器的斩波器风机振动过大、异音和轴承掉粉等问题,开展线路运行条件下的振动测试,从时域和频域等角度分析风机振动特性,为解决风机应用问题提供指导。

1振动测点布置及测试工况

根据现场反馈的信息可知,在新丰镇运行的HXD1 1060号电力机车牵引变流器内部的斩波器风机出现振动过大、异音和轴承掉粉等问题,为此开展了电力机车线路运行的振动测试。

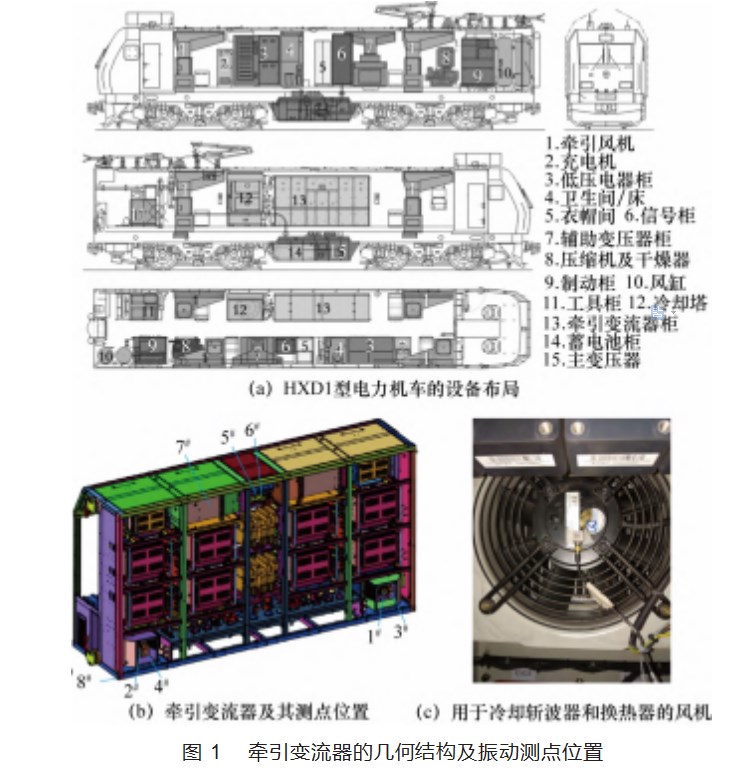

图1所示为牵引变流器的几何结构及振动测点位置说明。牵引变流器位于电力机车的中间部位,柜体底部通过T型螺杆与车体地板梁固定。牵引变流器主要由柜体、功率模块、传动控制箱、斩波器、换热器、接触器和风机等组成,斩波器和换热器的风机结构形式相同。采用B&K公司振动噪声数据采集系统进行测试,振动分析频率为3 200 Hz。三向加速度传感器分别布置在靠近司机室的斩波器风机轴承端(1#测点)和安装座(3#测点)、远离司机室的斩波器风机轴承端(2#测点)和安装座(4#测点)、换热器风机轴承端(5#测点)和安装座(6#测点)、传动控制箱(7#测点)和牵引变流器柜脚(8#测点)。三向加速度传感器的纵向、横向和垂向分别对应为车体的长度、宽度和高度方向。

电力机车挂接空车厢从新丰镇出发,经延安、榆林开往榆林北(称为空载工况),并在榆林北完成4 000 t货物装车,之后负重返程(称为负载工况),对全程进行振动测试。

2振动时域分析

2.1各测点有效值对比分析

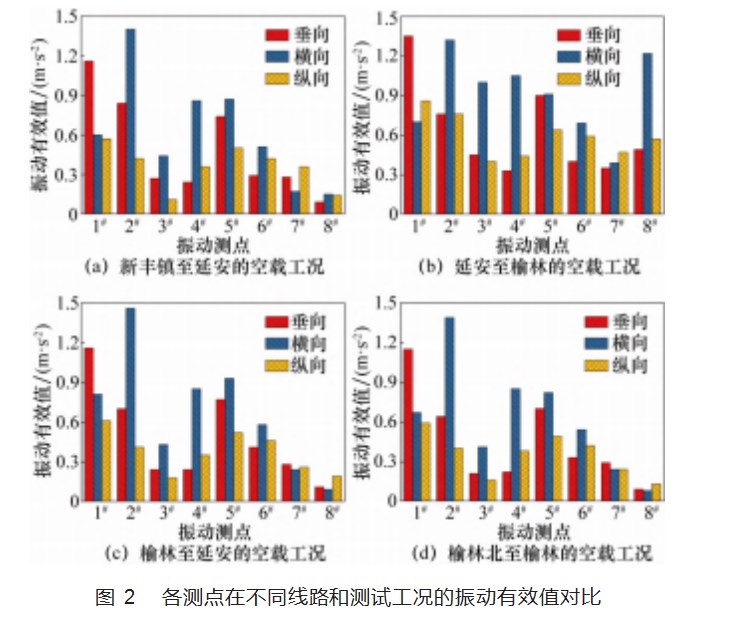

图2所示为各测点在不同线路和测试工况下0~3 200 Hz频率范围的振动有效值对比。可以看出:(1)空载工况的两段路程中,延安至榆林路段的振动值明显大于新丰镇至延安路段,负载工况的两段路程中,榆林至延安路段的振动值略大于榆林北至榆林路段,可以发现榆林至延安路段路况最差,这是由于该路段坡度大、弯道半径小等原因造成的;(2)从延安至榆林路段往返的振动有效值对比可以发现,空载时的振动明显大于负载工况;(3)与其他测点相比,风机轴承端的振动明显,需要从频域角度开展深入分析。

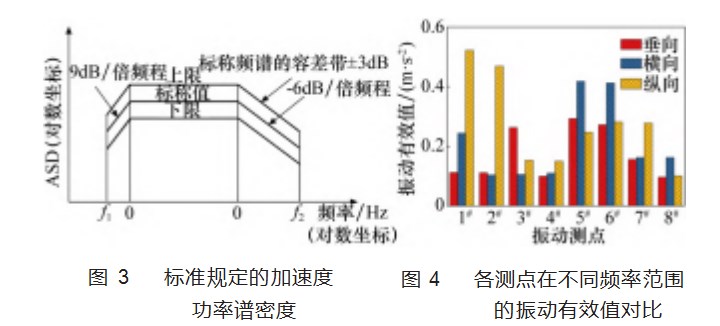

2.2振动标准评估

GB/T 21563-2018《轨道交通机车车辆设备冲击和振动试验》是在等同采用IEC 61373:1999基础上,增加了IEC 61373:2010的加速比计算方法,是铁路车辆设备振动冲击试验现行有效的国家标准。该标准根据设备在车上的安装位置进行试验等级的分类,包括1类车体安装、2类转向架安装和3类车轴安装,其中1类又分为A级(车体直接安装的柜体、组件、设备和部件)和B级(车体直接安装的柜体内部的组件、设备和部件)。1类A级和B级功能性振动试验的加速度谱密度(Acceleration Spectral Density,ASD)如图3所示,上下限频率根据设备质量M来确定,M≤500 kg时,f1=5 Hz,f2=150 Hz;500 kg<M≤1 250 kg时,f1=5 Hz,f2=150 Hz;M>500 kg时,f1=2 Hz,f2=60 Hz。牵引变流器、风机和传动控制箱的质量分别为2 945 kg、17 kg和20 kg。由此可确定,测点1#~7#为1类B级,频率范围为5~150 Hz;测点8#为1类A级,频率范围为2~60 Hz。标准根据问卷调查确定1类A级垂向、横向和纵向的加速度有效值分别为0.75 m/s2、0.37 m/s2和0.50 m/s2,1类B级垂向、横向和纵向的加速度有效值分别为1.01 m/s2、0.45 m/s2和0.70 m/s2。

为了评估该电力机车牵引变流器及内部设备是否满足标准要求,以各测点振动相对恶劣的延安至榆林的空载工况数据为分析对象,根据标准推荐的分析频率范围(5~150 Hz和2~60 Hz)列出振动有效值,如图4所示。由图4与图2(b)对比可知:(1)在标准推荐的频率范围内,各测点振动值均小于标准限值,说明在这段路程中行车的振动情况较好,满足标准要求;(2)各测点在0~3 200 Hz频率范围内多个方向的振动有效值超出标准的限值,这说明高频成分的振动分量明显,对振动有效值的贡献较大;(3)除传动控制箱处的测点外,其他测点的横向分量均超出标准限值,该现象值得关注。

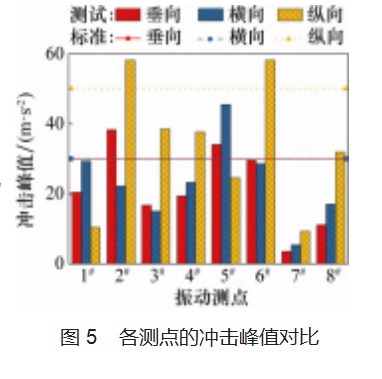

GB/T 21563-2018要求铁路车辆设备能承受一定的脉冲激励,规定1类A级和B级设备的垂向、横向和纵向脉冲激励加速度峰值分别为30 m/s2、30 m/s2和50 m/s2,持续时间均为30 ms。现场振动测试发现牵引变流器柜体及内部设备存在多次冲击激励,既有来自于车体的,也有来自于牵引变流器柜体内部(主要是接触器开关动作引起)的激励,且持续时间一般都大于30 ms,峰值大小不一。图5所示为提取的加速度冲击峰值与标准值的对比。可以看出2#测点垂向及纵向、5#测点垂向和6#测点纵向的冲击峰值超出标准值。通过查看冲击现象的时域波形可知,这些超出标准值的冲击峰值时刻与接触器触头分开与吸附状态对应,说明由接触器工作引起的冲击对牵引变流器柜体内部设备影响很大,因此,建议在规划牵引变流器内部设备布局时,应将对冲击振动敏感的设备尽量远离接触器。

3振动频域分析

3.1全频段频谱分析

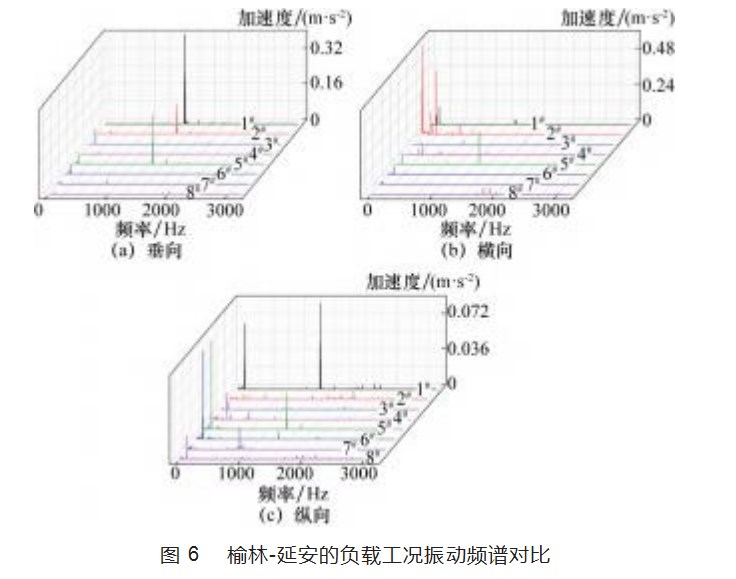

重点针对振动最大的榆林-延安路段数据进行全频段的频谱分析,各测点在不同方向的振动频谱对比如图6所示。可以发现:(1)整个频谱图可以分为3个部分:成分复杂的低频段振动分量、1 320 Hz附近的高频振动分量(斩波器风机与换热器风机的轴端)以及散布在整个频谱图内的电磁振动分量(50 Hz及其倍频),其中,低频振动来自于车体,如车内风机、冷却系统以及轮轨振动等;1 320 Hz附近的高频振动分量的产生原因需根据风机电机的结构和输入的电流谐波进行分析[14];电磁振动主要由牵引变流器内部电气设备产生的电磁力所引起;(2)垂向分量的振动加速度量级居中,在0~0.4 m/s2范围内,1#、2#和5#测点在1 320 Hz附近的高频振动分量为频谱的主频,远大于低频振动分量;(3)横向分量的振动加速度量级最大,在0~0.6 m/s2范围内,低频振动是该频谱的主要特征频率,其中,2#测点的低频振动尤其明显;(4)纵向分量的振动加速度量级最小,在0~0.09 m/s2范围内,1#测点低频振动与1 320 Hz附近的高频振动分量幅值相当,是振动频谱的主要特征频率。

3.2中低频段频谱分析

根据振动理论,振动从车体传入牵引变流器柜体的中低频振动不易衰减,且对设备破坏性更大,人体感知更明显,因此,对振动的中低频段(0~500 Hz)频谱进行详细分析。

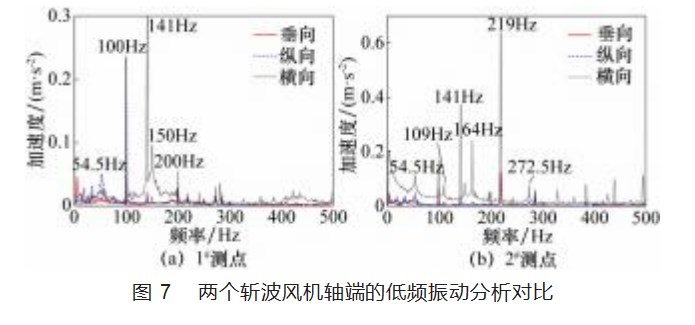

图7所示为两个斩波器风机轴承端测点的中低频段频谱。可以看出两个风机都是横向分量最大,其中,1#测点除了电磁力波激励(100 Hz、150 Hz、200 Hz)外,其频谱的主频是141 Hz,经后续风机拆解后确认该频率对应的是轴承外圈故障频率,54.5 Hz对应风机的转频。而2#测点的低频振动量级明显更大,且除了电磁力波分量(100 Hz、150 Hz、200 Hz)与外圈故障分量(141 Hz)外,转频的倍频分量(109 Hz、164 Hz、219 Hz、272.5 Hz等)也极为明显,尤其是在转频的4倍频219 Hz处,振动加速度达到了0.63 m/s2。

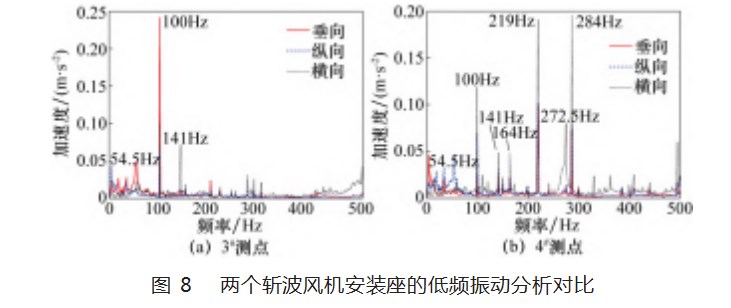

图8所示为两个斩波风机安装座测点的低频段频谱。可以发现两个风机在安装座处均出现了外圈故障频率(141 Hz)的分量,可以确定存在轴承外圈故障。此外,4#测点对应的风机安装座处同样出现了明显的转频倍频分量(109 Hz、164 Hz、219 Hz、272.5 Hz等),可以确定4#测点对应的风机存在一定程度的机械不平衡。

4风机故障原因分析

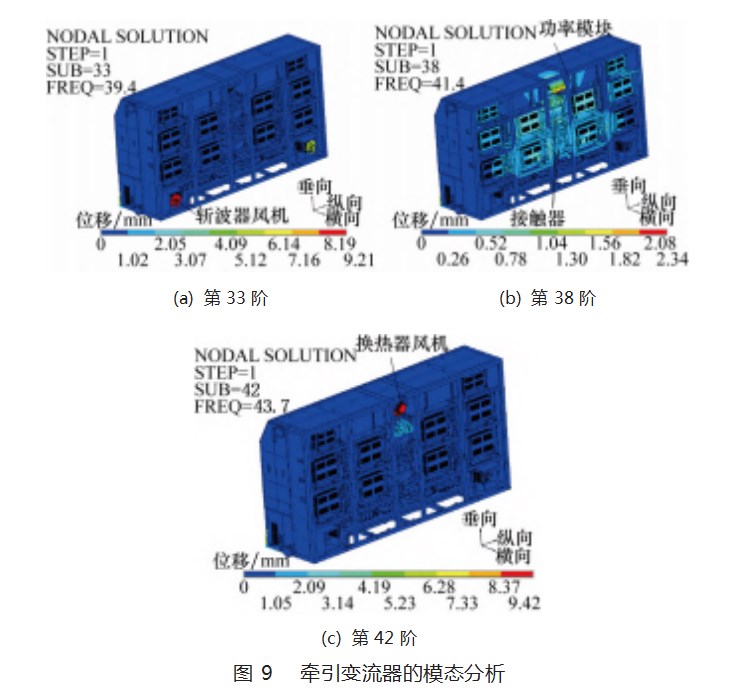

为了进一步分析风机故障产生原因,从风机在牵引变流器柜体中的安装结构特征进行分析[15]。牵引变流器柜体主要由钣金件制作成框架承载式结构,对于框架和壁板可以抽取中面后划分为以四边形为主、极少数为三角形的壳单元,网格尺寸为5 mm,对于质量较大的安装设备可以划分为以六面体为主、极少数为五面体的体单元,质量较小的安装设备简化为质量单元,焊缝和螺栓采用刚性单元进行模拟。对牵引变流器柜体底部的安装孔设置约束,通过模态分析可以得到不同阶次固有频率的模态振型,如图9所示。由于壁板的面积大、厚度小,刚度低,且牵引变流器柜体仅底部固定,模态频率在低频段非常密集,大部分阶次的模态振型出现在壁板上。第33阶(39.4 Hz)的模态振型体现在斩波风机上,第38阶(41.4 Hz)的模态振型体现在换热器风机、功率模块和接触器等部位,第42阶(43.7 Hz)的模态振型体现在换热器风机上。由于斩波器风机的安装支架刚度偏低,导致斩波器风机的固有频率较结构形式相同的换热器风机略低。

从前面的线路振动测试数据分析可知,现场应用环境远比振动试验条件复杂恶劣,尽管在GB/T 21563-2018规定频率范围内的振动有效值低于标准值,由于图3所示的ASD谱中,5~20 Hz频率范围为平直段,5 Hz以下频率范围为上升段,20 Hz以上频率范围为下降段,标准并未考虑中高频振动的影响。而且接触器开关动作频繁,冲击次数远高于标准规定的垂向、横向和纵向正反方向各3次。这可以解释牵引变流器在批量应用前通过了振动冲击试验的型式验证,但因安装部件固有频率特征和振动环境的差异性,在现场应用一段时间后,不同安装部位的斩波器风机和换热器风机出现不同程度的振动失效问题,后续可从风机安装的减隔振入手予以解决。

5结束语

(1)牵引变流器振动环境复杂,振动能量主要来自高频的电磁振动、轮轨传入的低频振动、机械间内风机和水冷等设备振动、牵引变流器内部设备的振动等。

(2)与GB/T 21563-2018相比,标准推荐频率范围内的振动测试有效值低于标准值,考虑中高频振动分量时,大多数测点的横向振动测试有效值均超过标准值。

(3)接触器触头分开与吸附引起的冲击对附近设备及车体振动峰值影响很大,导致冲击峰值高于标准值,在设计牵引变流器内部设备布置时应将对冲击振动敏感的设备尽量远离接触器。

(4)风机振动的中低频段存在大量复杂的频率分量,其中141 Hz作为频谱的主频,对应轴承外圈故障频率,明显的转频倍频分量与机械不平衡有关。后续可从风机安装的减隔振入手来解决风机振动失效问题。

参考文献:

[1]胡亚东.我国铁路重载运输技术体系的现状与发展[J].中国铁道科学,2015,36(2):1-10.

[2]ZHAI Wanming.Vehicle-track coupled dynamics theory and ap‐plications[M].Singapore:Springer,2020

[3]David T.Railway noise and vibration:Mechanisms,modelling and means of control[M].Amsterdam:Elsevier,2009.

[4]TAO G,WEN Z,JIN X,et al.Polygonisation of railway wheels:a critical review[J].Railway Engineering Science,2020,28(3):1-29.

[5]杨云帆,刘志强,高贤波,等.电力机车车轮非圆化磨耗特征及其对轮轨动态冲击作用影响分析[J].机械工程学报,2021,57(4):130-139.

[6]陶功权,温泽峰,金学松.铁道车辆车轮非圆化磨耗形成机理及控制措施研究进展[J].机械工程学报,2021,57(6):106-120.

[7]王自超,翟婉明,陈再刚,等.考虑齿轮传动系统的重载电力机车动力学性能研究[J].机械工程学报,2018,54(6):48-54.

[8]雷成,王少聪,郭柏龄,等.2B0机车车体低频横向晃动现象研究[J].铁道学报,2019,41(11):42-49.

[9]杨柳,李强,杨绍普,等.机车传动系统振动分析[J].机械工程学报,2018,54(12):102-108.

[10]张卫华,李权福,宋冬利.关于铁路机车车辆健康管理与状态修的思考[J].中国机械工程,2021,32(4):379-389.

[11]丁杰,张平,王鹏.机车车辆设备振动试验标准与实测数据的分析[J].机械工程学报,2016,52(22):129-137.

[12]王永胜,廖金军,丁杰,等.某机车牵引变流器振动特性及减振研究[J].振动与冲击,2019,38(18):242-247.

[13]路景阳.HXD1型机车主变流器模块驱动板接线故障原因分析及措施[J].铁道机车车辆,2018,38(5):85-88.

[14]丁杰,尹亮,杨小高.磁浮车辆辅助变流器的风机轴承振动失效分析[J].噪声与振动控制,2022,42(1):138-143.

[15]杨龙,阳光武,肖守讷,等.轨道车辆设备箱体不同结构薄板性能对比研究[J].铁道机车车辆,2019,39(2):7-14.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

据媒体报道,三大运营商目前均已制定了2020年... 详细>>

如何设计有效的环境治理政策, 是学术界和政策... 详细>>