SCI论文(www.lunwensci.com)

摘要:模具专业教学的核心目标之一是培养学生将模具专业知识用于实际的能力。以大赛模型为基础, 利用 Moldflow 模拟了填充 过程, 具化了温度、浇口等核心概念。 Moldflow 浇口模拟结果表明增加浇口数量可以改善填充过程, 结合模型特征、考虑流道设 计等因素, 设置浇口数量为 2 个。通过限定浇口位置处于模型中心孔区域, 确定了2 个浇口的最佳位置。利用Moldflow 提供的参数 化工具, 分析了模具温度 (40 ℃ 、45 ℃ 、50 ℃) 和熔体温度 (200 ℃ 、220 ℃ 、240 ℃) 对填充过程的影响; 模拟结果表明提高模 具和熔体温度可以降低填充过程中的锁模力和注射压力, 但降幅随温度升高而降低。参考模拟分析结果, 利用德亚 DY1380X 注塑 机, 采用 2 个浇口, 设置模具和熔体温度分别为 45 ℃和 220 ℃, 制备了模型实物, 提高了学生的学习兴趣和动力。提供了从概念 到实际的案例, 解决了模具专业学生难以将理论知识点与实际操作相关联的问题, 培养了学生的专业素养, 取得了良好的效果。

关键词:模具,Moldflow Software,填充分析,案例教学

Application of Fill Case Based on Moldflow in Mould Teaching Zhang Tianyou, Yin Lei, Zhang Jun, Wang Senjia, Yu Weihao

(Wuxi Vocational College of Science and Technology, School of Intelligent Manufacturing, Wuxi, Jiangsu 214029. China) Abstract: Applying theoretical knowledge to practical applications is one core objectives of mould education and training . The fill process of a model, modified from one mould skill contest, was simulated by Moldflow software, and its affecting parameters such as temperature, gate location were analyzed. The result of gate analysis shows that the fill process is improved by increasing gate numbers . Two gates were selected according to the model characteristics and consideration of runner design . Recommended two gate location were determined by limited areas in the analysis of gate location. Affection of mould temperature (40 ℃, 45 ℃, 50 ℃) and melt material temperature (200 ℃, 220 ℃, 240 ℃) to fill process were analyzed by the tool of "Parametric study", provided by Moldflow Software. The result demonstrates that shear stress and pressure in injection location decrease as increasing temperature, however, the magnitude of reduction decreases. Referring to the simulation analysis results, using Deya DY1380X injection molding machine, using two gates, and setting the mold and melt temperature at 45 ℃ and 220 ℃ respectively, the physical model was prepared, which improved the students′ learning interest and motivation. Thus, connecting theoretical knowledge to practical applications is resolved, and the mould professionalism of students is cultivated via the operational case .

Key words: mould; Moldflow Software; fill analysis; case teaching

0 引言

模具在航空航天、船舶、交通等领域有广泛地应用; 而模具设计是产品设计中关键一环, 直接影响产品的最 终性能; 模具设计涉及成型理论、制造工艺和设备原理 等多方面的专业知识[1]。综合运用专业知识解决实际工 程问题, 是模具专业学生必须具备专业技能, 而理论联 系实际的课程安排是培养该核心能力的关键。为了提高 模具人才的综合素质, 许多高校在模具专业课程设计中 采用了多种方法, 它们大概可分为两大类: 其一是开展 虚拟化教学, 其二是综合实践实训。其目的是传授学生 理论知识和实际动手能力, 以期实现模具人才综合素质 的培养。但是虚拟化教学采用的模型只能近似地反映真 实情况, 甚至存在较大偏差; 实训课程中采用的主要方式之一是上机操作, 操作过程和所得制品与虚拟化所受 内容存在不一致甚至冲突的地方; 致使学生产生一定程 度的困惑, 最终影响模具人才综合素质培养目标的实现。 导致这种情况的主要原因之一是学生无法将所学理论知 识应用实训课程, 实训课上发现的问题也无法在所学理 论知识中找到答案[2-4]。

针对这一问题, 在 21 级模具专业学生培养方案中开 设了“模具有限元技术应用”和“注塑成型工艺”两门 课程, 前者采用的模型与后者生产的实物制品相同。两 门课程开设在同一学期, 实现了注塑工艺理论学习和实 际操作的闭环, 为更好地培养学生综合运用专业知识解 决实际问题的能力, 创造了条件[5-8]。填充过程是注塑工 艺的核心知识之一, 该过程涉及模具温度、熔体温度、浇口位置等关键工艺参数[9- 13]。对上述概念的理解与把 握, 是综合运用相关知识的关键; 对注塑机的实际操作, 则提供了应用上述概念的具体场景。该闭环为学生掌握 理论用于实践提供了可操作的案例, 为培养模具专业学 生的综合素质提供了一条具有可操作性的教学思路。

1 填充分析教学案例

1.1 模型选择

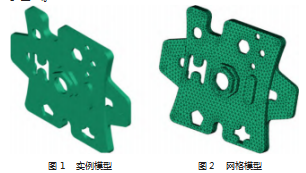

为了提高学生的学习积极性和参与程度, 所用实例 模型由“第 45 届世界技能大赛塑料模具工程项目全国选 拔赛 (10 进 5) 所用模型”修改而来, 简化比赛模型中 的一些细节, 保留了模型的主要结构, 具体如图 1 所示。 该模型包含实际注塑产品的一些基本特征, 如孔、倒角、 阶梯结构、平面结构的厚度不一。以此为模型, 利用 Moldflow 进行模拟分析时, 可以较为真实地反映注塑工 艺中的填充过程, 为学生掌握填充过程的基本概念提供 了基础。

1.2 材料信息

材料选用南京金杉汽车工程塑料有限责任公司生产 的聚丙烯 (PP), 牌号为 PP2540. 该材料没有填充物。 PP2540 在 Moldflow 的材料库中, 材料性能参数和工艺参 数比较完善, 模拟分析结果的可信度高。另外, PP2540 容易获得, 用作制备实物模型的材料。模拟分析所用材 料与实物制备材料相同, 增加了模拟分析结果用于实物 制备的可行性, 为学生将理论知识用于实践过程提供了 保证。

1.3 网格划分

由图 1 可知, 模型主体为层状, 为此选用双层面网格 进行模拟分析。划分网格时, 曲面上的全局边长为 2 mm, 其他参数选用默认值, 得到 8 608 个三角形单元, 它们的 纵横比为 1.16 ~ 11.1. 平均值为 1.85; 三角形单元全部取 向, 不存在自由边; 满足 Moldflow 填充分析得到条件要 求。网格模型如图 2 所示。

1.4 浇口分析

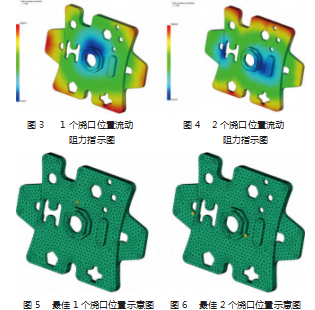

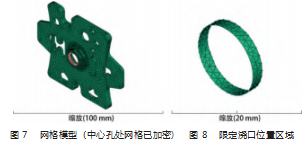

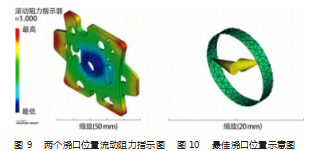

浇口位置分析用于为零件推荐注射位置。本文采用 两种浇口位置设置方案, 方案一采用 1 个浇口, 方案二采用 2 个浇口。模具温度设置为 45 ℃, 熔体温度设置为 220 ℃, 材料选用 PP2540. 其他参数采用 Moldflow 软件 默认设置。得到结果如图 3 ~ 6 所示。采用 1 个浇口时, 流动阻力指示如图 3 所示, 模型 边缘处的阻力最大; 最佳浇口位置位于节点 N17368. 如 图 5 中黄色锥形所示。采用 2 个浇口时流动阻力指示如 图 4 所示, 阻力最大处与图 3 有所不同, 但也处于边缘 处。如图 6 中 2 个黄色锥形所示, 最佳浇口位置分别位 于节点 N15743 和 N16063.若在图 5 ~ 6 所示的位置设置 浇口, 会增加流道系统的设计难度。若在中心孔区域设 置浇口 (1 个或 2 个), 可以降低流道系统的设计难度。 为此, 将浇口位置限定在该区域, 再次计算最佳浇口位 置。为了提高浇口位置的预测精度, 对模型中心区域进 行了加密, 加密后的结果如图 7 所示。加密后单元的总 数目为 10 634.浇口位置被限制在图 7 中红色所示区域, 单独取出该区域, 结果如图 8 所示。采用相同的工艺参 数和材料, 进行浇口分析, 得到的结果如图 9 和图 10 所 示; 图 4 和图 10 非常相似, 阻力最大位置都处于模型的 边缘处。

1.5 填充分析

填充指的是熔融塑料在模具型腔内流动的过程。熔 融塑料的流动轨迹及其影响因素, 可以利用 Moldflow 的 填充分析序列进行模拟。为学生理解“流动过程”、“影 响因素”等基本概念, 提供了以一个很好的案例。填充 过程关键参数设置如下: 浇口的数量为 2 个, 模具表面 温度为 45 ℃, 熔体温度 220 ℃, 材料选用 PP2540.“充 填控制”和“速度/压力切换”选择自动, 其他参数采用 默认值。

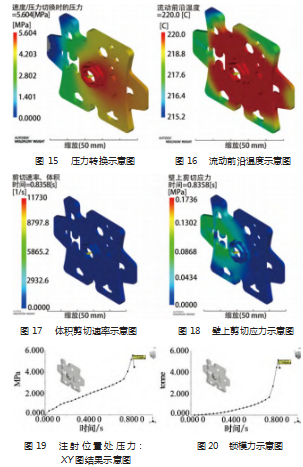

熔融塑料在模具型腔内流动过程, 可以通过“填充 时间”显示 (如图 11~图 14)。对于“填充时间”在 Moldflow 中官方定义为: 显示了填充型腔时流动前沿在 常规间隔时所处的位置。在 Moldflow 软件中,“填充时 间”可通过动画显示, 为学生把握“流动过程”这一核 心概念, 提供了一个很好的工具。由图 15 可知, 在 0.82 s 时, 注射压力达到的最大值 为 5.604 MPa。学校先用的注塑机 DY1380X 的最大注射 压力为 166 MPa, 在注塑机的允许范围内。由图 16 可 知, 熔体的流动前沿温度范围为: 215.2~220 ℃, 温差为 5 ℃, 在可以接受的温度范围内。由图 16 可知, 该模型 填充过程所需要的最大锁模力为 1.294 t, 学校先用的注 塑机 DY1380X 的最大锁模力为 140 t, 在注塑机工作范 围内。由图 17 可知, 最大剪切速率为 25 917 ( 1/s), 在 材料 PP25401的允许范围内 (<100 000 /s), 在填充的过 程中, PP25401 受到的剪切速率未超过最大允许值。由 图 18 可知, 该模型填充过程中受到的最大剪切力为 0.173 6 MPa, 在 材 料 PP25401 允 许 的 最 大 剪 切 应 力 ( 0.25 MPa) 范围内。这个数字超了, 该如何处理。上述 模拟分析表明, 选用的注塑工艺参数, 在学校先用注塑 机 DY1380X 的工作范围内, 理论上可以利用上述参数和 材料, 制备实物模型。

1.6 温度变化对填充过程的影响

温度直接影响填充过程, 进而注塑机得到的实物模 型质量, 即最终产品的质量。当然温度只是影响产品质量的因素之一, 其他因素包括压力、注射时间、流道、 冷却等。温度变化是影响填充过程的核心参数, 为此, 本文利用 Moldflow 中的参数优化工具, 分析了模具表面 温 度 (40 ℃ 、 45 ℃ 、 50 ℃ )、 熔 体 温 度 (200 ℃ 、 220 ℃ 、240 ℃) 对注塑过程的影响。

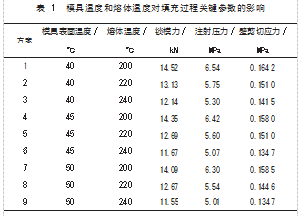

由表 1可知, 随着模具表面温度和熔体温度的提高, 锁模力、注射压力和壁剪切应力逐渐下降, 但是下降的 幅度也随之降低。熔体温度为 240 ℃时, 模具表面温度 从 40 ℃增至 45 ℃时, 锁模力降低了 0.47 MPa; 模具表面 温度从 45 ℃增至 50 ℃时, 锁模力降低了 0.13 MPa; 降低 的幅度明显减小。注射压力和壁剪切应力, 也呈现相同 趋势。说明, 温度升高对上述参数的影响在降低。另外 温度高, 耗能就高, 成本就高, 还会引发其他问题。所 以, 选择合适的模具温度和熔体温度是关键。若采用试 验的方法, 则至少要进行 9 次试验, 才能得到上述部分 数据; 时间和经济成本非常高, 另外有些数据 (比如壁 剪切应力) 难以通过试验获得。这是 Moldflow 进行模拟 分析的优势所在, 但是模拟分析不能完全刻画实际注塑 过程, 所以最终注塑工艺还是需要通过实践验证。

2 填充分析知识在实训中的应用

2.1 注塑机

学校实训室采用注塑机为德亚公司产品, 型号为 DY1380X, 关键参数如表 2所示。

2.2 实物制品

以为 PP2540 原料, 利用注塑机 (DY1380X ) 制备 的实物如图 21所示。制备过程采用的模具表面温度和熔 体温度分别为 45 ℃和 220 ℃。在实训老师的指导下, 一 次成功; 操作注塑机学生非常兴奋。随后实训老师展示 了一个失败的实物样品 (图 22), 并询问学生注塑实物 样品失败的原因。尽管学生当时无法解释其中原因, 但 是成功激发了学生的学习兴趣和动力。

2.3 模拟分析的不同

图 23所示为理论实践对比示意图, 注塑工艺涉及的 理论知识用长虚线圆表示 (左上角, T: 理论), 涉及的 实践部分用短虚线圆表示 (右上角, P: 实践)。学生现 阶段已掌握的理论知识, 用实现圆表示 (左上角, T1: 理论); 已掌握的实践内容, 用实现圆表示 (右上角, P1: 理论)。实线圆面积的大小, 表示相应知识的多少。 随着知识的扩展和经验的丰富, 学生掌握的理论知识和 实践内容, 会不变扩大, 如图中的左下图和右下图所示。 利用 Moldflow 软件不但可以模拟注塑工艺参数对注塑过 程的影响, 而且可以将注塑过程以图片、图标、动画等 形式展示给学生, 从而加强学生对一些基本概念的理解 和把握。而具体的实践过程, 学生通过操作注塑机获得 实物样品, 不但增加了学生的学习兴趣, 而且提供理论绍了总体方案设计、 PLC 硬件电路设计和气动铆枪电路 设计。本文件公开了手动、自动和模块化铆接机控制模 式, 并提供了 PLC控制电路和硬件连接电路的设计方法。 铆接机主要解决现有铆接机手工疲劳、效率低、成品合 格率低的问题。将手动操作改为自动操作, 并将信号传 输至 PLC装置, 分别控制电源电路、气动电路、驱动电 路和铆接机主电路的通断, 从而完成铆接机的自动操作,大大提高了成品合格率和铆接速度。实验结果表明, 该 自动铆接机具有良好的工作效果。

参考文献:

[1] 万海元 . 电器开关触点铆合设计[J]. 湖南理工学院学报(自然 科学版),2021.34(3):24-27.

[2] 罗涛,邵海军 . 一种新型全自动铆合机的机构设计[J].科学技 术创新,2018(31):177-178.

[3] 冯金冰,李留胜 .基于 PLC 的静自动铆合机控制系统的设计[J]. 机电工程技术,2017.46(12):26-29.

[4] 邵承志,姜万歧,王知宇 .UN400 手动电铆合机改造[J].哈尔滨 轴承,2012.33(4):14.

[5] 龚肖新,张卫国 .铆合机气液控制系统的设计和应用[J].机械 研究与应用,2009.22(5):93-94.

[6] 马超,付主木 . 转盘式钣金冲压件高速视觉检查机的设计[J]. 制造技术与机床,2021(6):108-111.

[7] 王源,张耀成,杨兆建,等 . 转盘式间歇运动机构的设计与特性 分析[J].机械设计与制造,2020(11):1-4.

[8] 申展瑞,刘蓟南,张千宇 . 一种转盘式物流分拣设备的研究[J]. 湖北农机化,2019(11):60.

[9] 王瑛,付捷,罗钢 . 转盘式液压压曲机的研制[J].农业开发与装 备,2019(5):117.

[10] 克高兵,朱敏,梁琮卓 . 转盘式道岔转动原理及故障分析[J].铁 道通信信号,2017.53(11):87-89.

[11] 马超,马建华 . 多工位转盘式钣金自动攻丝机的设计[J].制造 技术与机床,2014(3):25-27.

[12] 刘畅 . 转盘式成型机的妙用[J].建筑砌块与砌块建筑,2012(4):39.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/57257.html