SCI论文(www.lunwensci.com)

摘要 :针对单一熔池特征对选区激光熔化缺陷预测精度不高的问题, 提出了一种基于熔池特征融合的选区激光熔化过程缺陷预测 机器学习模型 。利用红外热像仪拍摄选区激光熔化过程中的熔池红外图像, 检测工件中的缺陷并对其相对应的熔池红外图像进行 类型标定 。通过提取拍摄的熔池红外图像中熔池的灰度梯度特征 、尺寸特征和形状特征, 融合特征向量后得到新的特征向量, 并 传入 K-邻近算法 (KNN) 中进行缺陷分类和缺陷预测, 并通过比较算法预测缺陷的准确率确定 K 值 。结果表明, 运用这种融合特 征分类 KNN 算法对选区激光熔化缺陷预测的准确率可达 97.5%, 相比单一熔池特征缺陷预测方法效果有较大的提升。

关键词 :选区激光熔化,特征融合,KNN,缺陷预测

Defect Prediction in Selective Laser Melting by Machine Learning Modelling Based on Feature Fusion

Qiu Xiaoling, Yang Wenmei, Bai Qian

(Key Laboratory for Precision and Non-traditional Machining Technology of Ministry of Education , Dalian University of Technology, Dalian,Liaoning 116024. China)

Abstract: In order to improve the defect prediction accuracy by the single feature of the molten pool in selective laser melting (SLM) process, a feature-fusion based machine learning model for defect prediction of SLM process was proposed . The infrared thermal images of the molten pool were captured by an infrared camera in the selective laser melting process . The grey gradient feature, dimension feature and shape feature of the molten pool were extracted from the infrared thermal images, and these three sets of feature vectors were fused to obtain a feature vector . This fused feature vector was introduced into the KNN algorithm for defect classification and defect prediction . The accuracy of the algorithm for predicting defects under different K values was compared to obtain the K value with the highest accuracy. The results show that by using the proposed feature-fused KNN algorithm, the prediction accuracy of the defects in SLM process reaches 97.5%, which is better than that by using the single feature defect prediction method.

Key words: selective laser melting; feature fusion; KNN; defect prediction

0 引言

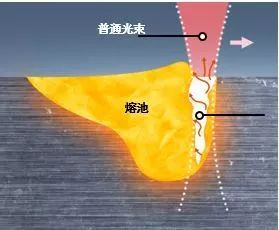

增材制造技术变革了传统的减材加工方式, 对具有 复杂几何形状的零件有较强的加工适用性, 在航空 、航 天[1] 、汽车[2]等领域有着广泛的应用前景[3] 。选区激光熔 化 (Selective Laser Melting, SLM ) 是增材制造技术的一 种, 具有加工精度高 、材料利用率高 、污染小等特点 。 但是 SLM 过程是一个动态的复杂过程, 容易形成球化、 孔洞和裂纹等缺陷, 导致成形件孔隙率高 、致密度低、 表面粗糙度高等问题, 进而影响成形件使用性能[4-5]。

为了减少 SLM 工艺过程中产生的工件缺陷, 学者们 往往采用调整工艺参数的方法获取最佳工艺条件[6-8] 。然 而, 该方法只能在宏观上减少缺陷的产生, 而 SLM 加工 过程是一个多种物理场相互耦合 、高度动态的复杂过程, 铺粉状态 、保护气氛 、环境温度等多种不可控因素都会 对熔池形貌及温度产生影响, 单纯的调整激光工艺参数难以控制随机缺陷的产生 。因此, 开展 SLM 过程的随机 缺陷实时预测对发展高性能零件的增材制造具有重要的 意义。

现有工艺过程缺陷预测的研究多采用单一分类模型 对实验中获得的数据进行分析的方法, 以此预测成形过 程中产生的缺陷 。龚福建等[9- 10]搭建了焊接过程中的 “温度-缺陷”智能分析系统, 分别将 4 种有缺陷的焊缝 与正常焊缝的温度及图像信息进行比较, 研究了 4 种典 型缺陷样件与正常样件在焊接制造过程中的温度场关联 规律, 分析红外图像特征和缺陷产生的关联性, 设计了 缺陷自主识别算法。

单一特征的信息量十分有限, 往往不足以表达复杂 工艺过程各参量的特征, 因而学者们采用特征融合技术 对多种特征进行分析, 从而实现缺陷的分类 。师彬彬 等[11]采用 SIFT 方法 、灰度共生矩阵和 Hu 不变矩提取选区激光熔化过程中熔池的空间特征 、纹理特征和几何特 征, 通过串行融合得到新的特征矩阵, 降维后传入随机森 林分类器中进行训练 。结果表明, 优化特征融合参数后, 算法平均准确率达到 97.46%, 缺陷检测效果明显提升。

本文采用特征融合技术, 融合 SLM 过程熔池红外图 像的灰度梯度特征 、尺寸特征和形状特征, 采用 KNN 分 类模型对特征向量进行分类, 实现缺陷的预测。

1 选区激光熔化实验及热成像数据获取

1 . 1 选区激光熔化实验

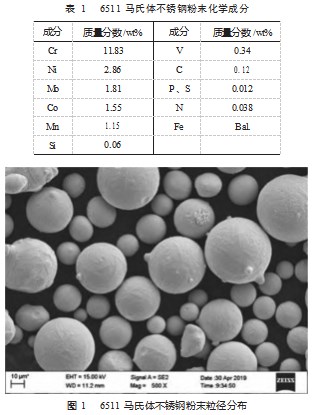

选区激光熔化实验中所选用的金属粉末为 1Cr12Ni⁃ Mo2Co2VN ( 6511 ) 马氏体不锈钢, 其化学成分如表 1 中 所 示 。采 用 场 发 射 扫 描 电 镜 ( FE-SEM, SUPARR 55. Carl Zeiss, Germany) 观测粉末微观形貌, 如图 1 (a) 所示, 粉末的形状近似球形, 流动性好 。使用激光粒度 仪 (Malvern Mastersizer 2000. Malvern, UK ) 表征粒径 分布, 测量数据如图 1 (b) 中所示, 粉末粒径集中在 10~ 100 µm 之间 。SLM 成形设备选用日本沙迪克公司的 增 减 材 复 合 制 造 机 床 (Sodick OPM250L, Sodick, Ja⁃ pan), 其配备有波长为 1 070 nm 的镱光纤激光器, 最大 输出功率可达 500 W, 激光光斑直径可在 100~600 µm 范 围内调整[7] 。增材过程中持续向成形腔体内冲入浓度为 99.9% 的高纯氮气, 使成形过程中的氧含量可以保持在 1.0% 以下, 防止工件在烧结过程中氧化 。成形所用激光 工艺参数如表 2 中所示, 采用“带状扫描”策略, 相邻 层间角为 90°。

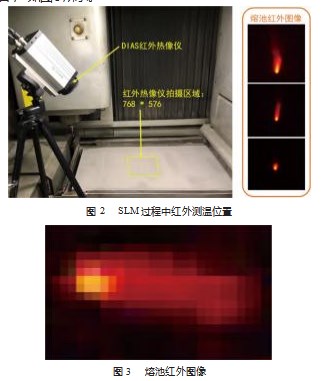

SLM 过程中红外拍摄所用实验设备为短波红外热 像仪 ( PV768N, DIAS, Germany), 其波长范围为 0.8~ 1. 1 µm, 图像采集频率为 25 Hz, 测量温度范围在 600~ 3 000 °C 之间 。实验过程中红外热像仪放置位置与工件位 置如图 2 所示, 成形工件均在其视野范围内 ( 768 pixel× 576 pixel)。 在 SLM 过程中实时捕获熔池红外数据, 并通 过以太网传输到电脑进行存储 。熔池红外图像的灰度值 反映了熔池温度, 灰度值越大, 此处熔池温度越高 。 由 于激光光斑尺寸为 100 µm, 熔池红外图像较小, 熔池最 大温度梯度的位置即熔池中心的尺寸为 8 pixel×8 pixel 左 右, 如图 3 所示。

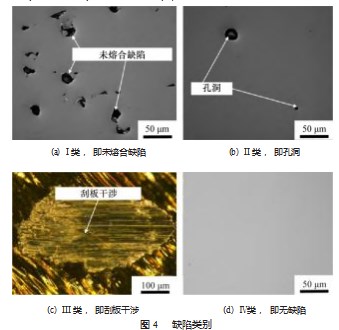

1 .2 缺陷分析及图像标记

对 SLM 成形试样进行缺陷分析, 采用线切割将试样 从基板上切下, 将样品表面抛光至粗糙度小于 0.5 µm, 采用 Olympus-MX51 光学显微镜观察样品的缺陷, 观测 到未熔合缺陷 、孔洞和刮板干涉等缺陷, 如图 4 所示 。 按照缺陷类别对熔池红外图像进行分类 。存在未熔合缺 陷 、孔洞 、刮板干涉缺陷的工件所对应的熔池红外图像分别标记为 Ⅰ类 、 Ⅱ类 、 Ⅲ类图像, 无缺陷的工件对应 的熔池红外图像标记为Ⅳ类, 分别提取 100 个 Ⅰ 类 、 Ⅱ 类 、Ⅲ类和Ⅳ类图像。

2 特征提取与融合

2 . 1 熔池红外图像处理

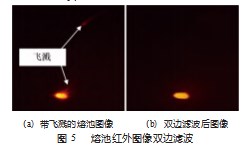

由于红外成像系统 、传输介质和记录设备等的影响, 以及 SLM 过程中熔池本身存在飞溅等现象, 最终获取的 熔池红外图像中存在多种噪声 。这些噪声在熔池红外图 像上表现为一些孤立像素点或像素块, 降低了图像质量, 扰乱熔池红外图像的可观测信息, 不利于后续的特征提 取 。为了提高熔池红外图像的信噪比并准确提取熔池特 征, 必须将图像噪声进行滤除 。双边滤波 (Bialteral Fil⁃ ter) 是一种非线性滤波方法, 是结合图像的空间邻近度 与像素值相似度一种折中处理, 在滤波的同时考虑空间 邻近信息与颜色相似信息, 既能滤除噪声 、平滑图像, 又能较好地保存图像轮廓信息[12]。

本文采用双边滤波对熔池红外图像进行处理, 滤波 效果如图 5 所示 。双边滤波不仅能够去除熔池边缘的噪 声点, 让熔池的边缘更加清晰, 而且能够去除飞溅等孤 立的亮点, 经过滤波的熔池红外图像用于后续熔池轮廓 提取及几何尺寸计算。

2 .2 熔池灰度梯度特征提取

熔池的温度能够反映 SLM 过程中金属粉末的熔融状 态 。当能量输入过多时, 熔池温度较高, 熔池易出现气 孔缺陷, 当能量输入过低时, 熔池温度较低, 易出现未 熔合孔洞缺陷[13], 因此, 熔池的温度信息对于缺陷的产 生与预测具有重要意义。

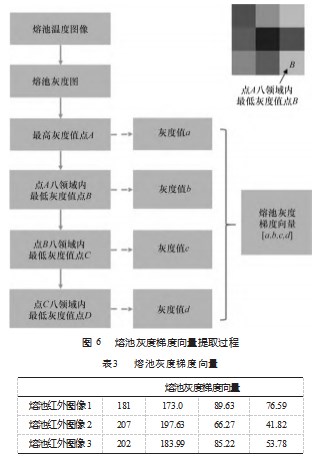

为表征熔池从中心到边缘的温度场特征, 本文提取 一个熔池灰度梯度向量, 如图 6 所示 。 由于熔池红外图 像较小, 本文采用熔池中心处 4个点的灰度即可反映熔 池的温度场特征 。先提取熔池中灰度值最大的点 A, 并 记录其灰度值 a; 再提取点 A 八领域内灰度值最小的点 B, 并记录其灰度值 b, 如此顺序提取 4个点并记录其灰 度值, 最终获得一个表征温度梯度最大的灰度梯度向量 [a, b, c, d] 。部分图像的灰度梯度向量如表 3 所示。

2 .3 熔池尺寸特征提取

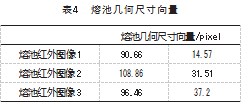

熔池长和宽等尺寸特征是熔池形貌的重要信息 。 由 于 SLM 实验过程中, 红外热像仪获得的图像中的熔池均 存在一定角度的偏斜, 难以直接获取熔池的长和宽 。为 了解决上述问题, 本文通过等间隔旋转搜索方法[14]将红 外图像中的熔池在 90°范围内等间隔旋转, 获得不同旋 转角度下熔池轮廓在坐标系方向上的外接矩形的长度、 宽度及面积, 从而求出最小外接矩形面积, 并提取该矩形的长宽值近似表征熔池的长和宽 。提取的部分图像的 几何尺寸向量如表 4所示。

2.4 熔池形状特征提取

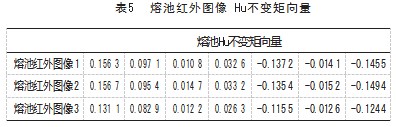

由于 SLM过程中激光扫描方向不固定且相邻层间角 为 90°, 红外热像仪拍摄的熔池位置和姿态是变化的, 因此本文采用 Hu 不变矩作为 SLM 熔池红外图像形状的 特征描述子 。Hu 不变矩是一种简单且有效的特征描述 子, 利用 7个不变矩高度浓缩图像的形状特征, 具有旋 转 、平移 、缩放等不变性, 识别速度也较快[15] 。因此 Hu 不变矩作为熔池红外图像形状的特征描述子可以获得熔 池不同位置及姿态的特征向量 。本文提取的部分熔池红 外图像的 Hu不变矩如表 5所示。

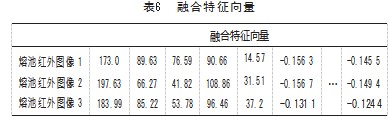

2.5 熔池特征融合

单个特征向量难以达到精准预测工件缺陷, 融合特 征向量包含更多的熔池信息, 因而能够获得更优的分类 和预测效果 。本文从熔池红外图像中提取出熔池灰度梯 度向量, 熔池几何尺寸以及熔池 Hu不变矩向量, 采用串 行融合[16]的方法将 3个向量进行融合, 得到如表 6所示的 融合特征向量。

3 基于 KNN 的缺陷预测模型

K-邻近算法 ( K-Nearest Neighbor, KNN) 是一种常 用的分类方法, 该算法通过计算新样本与所有已知类别 样本的距离, 从中选出 K 个距离最近的样本, 统计其中 样本所属类别的占比, 采用少数服从多数的法则, 将 K 个样本中占比最高的类别定为该新样本的类别[17] 。KNN 算法操作简单 、便捷 、有效, 不需要训练, 适合进行分 类, 特别是一些多分类问题, 在刀具磨损[18] 、故障诊 断[19]和缺陷检测[20]等领域有广泛的应用。

本文应用 KNN模型对 SLM熔池红外图像融合特征向 量进行分类, 以预测工件的缺陷 。对最邻近样本数 K 值 进行优化, 采用欧氏距离函数定义距离度量函数 。采用 Z-score方对融合特征向量进行归一化处理, 再按照 8 ∶2 的比例将 400 幅熔池红外图像分为训练集和测试集, 用 不同的最邻近样本数 K 值进行分类, 得到不同 K 值下算 法预测缺陷的结果 。如表 7所示, 当 K值为 4 时, KNN模 型的分类准确率即缺陷预测准确率最优, 为 97.5%。

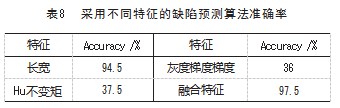

为比较融合特征与单一特征对 SLM缺陷预测精度的 影响, 采用不同的单一特征进行缺陷预测, 即灰度梯度 特征+KNN; 熔池尺寸特征+KNN; 熔池形状特征+KNN。 对比结果如表 8所示, 单一特征算法中, 采用熔池几何 尺寸特征的算法准确率最高, 达到 94.5%; 而采用熔池 灰度梯度特征的算法准确率仅有 36%; 融合特征后, 准 确率提高至 97.5%, 因此采用融合的特征向量进行缺陷 预测提升了缺陷预测算法的精度。

4 结束语

本文针对单一特征对选区激光熔化过程缺陷预测精 度不高的问题, 提出了一种基于特征融合的 SLM过程缺 陷预测机器学习模型 。主要研究结果如下:

( 1) 通过实验获取了 SLM 过程中的熔池红外图像, 批量提取了红外图像的熔池灰度梯度特征 、尺寸特征和 形状特征, 建立了缺陷预测数据集;

( 2) 采用串行融合方法融合了熔池灰度梯度特征 、 尺寸特征和形状特征, 并采用 KNN算法开展了 SLM缺陷 预测, 该方法的预测精度优于单一特征的缺陷预测方法, 预测精度可达 97.5%。

参考文献:

[1] Tepylo N,Huang X,Patnaik P C. Laser-Based Additive Manufac⁃ turing Technologies for Aerospace Applications[J]. Advanced En⁃ gineering Materials,2019.21(11).

[2] El Kashouty M F,Rennie A,Ghazy M,et al. Selective laser melting for improving quality characteristics of a prism shaped topology injection mould tool insert for the automotive industry[J]. Proceed⁃ ings of the Institution of Mechanical Engineers Part C-journal of Mechanical Engineering Science,2021.235(23):7021-7032.

[3] 冯一琦 . 选区激光熔化温度场与熔池流动行为研究[D]. 大连: 大连理工大学,2019.

[4] 杨晨,方红萍, 邹凌云,等 . 基于色彩均匀敏感度的磨削表面粗 糙度测量[J]. 机电工程,2021.38(6):755-761.

[5] Zhang B, Li Y T, Bai Q. Defect Formation Mechanisms in Selec ⁃ tive Laser Melting: A Review[J]. Chinese Journal of Mechanical Engineering,2017.30(3):515-527.

[6] Promoppatum P,Yao S C. Analytical evaluation of defect genera⁃ tion for selective laser melting of metals[J]. International Journal of Advanced Manufacturing Technology, 2019. 103(1-4): 1185- 1198.

[7] 吴丙哲 . 马氏体不锈钢选区激光熔化应力及变形预测[D]. 大 连:大连理工大学,2020.

[8] Pal S, Lojen G, Hudak R, et al. As-fabricated surface morpholo ⁃ gies of Ti-6Al-4V samples fabricated by different laser process⁃ ing parameters in selective laser melting[J]. Additive Manufactur⁃ ing,2020(33).

[9] 龚福建 . CMT 增材制造过程缺陷红外视觉智能诊断系统研究 [D]. 武汉:华中科技大学,2019.

[10] 夏卫生,龚福建,杨荣国,等 . 基于红外视觉的熔化极气体保护 焊外观缺陷识别[J]. 焊接学报,2020.41(3):69-73.

[11] 师彬彬, 陈哲涵 . 基于图像特征融合的粉末床缺陷检测方法 [J]. 航空学报,2021.42(10):427-438.

[12] 余博, 郭雷,钱晓亮,等 . 一种新的自适应双边滤波算法[J]. 应用科学学报,2012.30(5):517-523.

[13] 李永涛 . 钛合金激光增材制造缺陷研究[D]. 大连:大连理工 大学,2017.

[14] Li Q, Dai G, Wang M. Research on Algorithm for Generating Min-Area Rectangle Encasing Box for Closed Contour[J]. Jour⁃ nal of China University of Geosciences,2003. 14(4):381-384.

[15] 杨舒 . 基于轮廓波变换和 Hu 不变矩的图像检索研究[D]. 曲 阜:曲阜师范大学,2014.

[16] 赵志雄 . 应用特征串行融合的人脸识别算法[J]. 信息通信 , 2015(4):29-30.

[17] 沈炯行 . 基于图像和光谱特征学习的在线焊接稳定性监测 [D]. 南京:南京理工大学,2019.

[18] 范云龙, 陈劲杰 . 基于 KNN 的刀具磨损状态检测[J]. 农业装 备与车辆工程,2019.57(9):74-75.

[19] 王晓云,王东琴,郭金玉 . 基于马氏距离 kNN 的多模态过程故 障检测[J]. 沈阳大学学报(自然科学版),2021.33(6):480-485.

[20] 张国胜 . 基于机器视觉的轮毂智能识别及质量检测研究[D]. 上海:上海工程技术大学,2020.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/56911.html