SCI论文(www.lunwensci.com)

摘要: 由于静压造型机具有造型压力大 、噪声小 、成型率高 、表面硬度高等优点, 被广泛应用于砂型生产中 。为了确保所设计的 造型机机身能够满足工作要求, 首先采用有限元法对其进行了静力学分析, 确定了初步设计存在的问题, 如机身结构的受力不均 匀 、个别零件强度偏低 、竖直方向变形量偏大等; 然后, 根据静力学分析结果对机身的主要零件进行了结构优化设计, 如增大上 工作台厚度 、立柱直径, 减少侧立板上加强筋的数量等; 最后, 对优化前后的机身进行对比分析, 结果显示优化后的上工作台的 最大应力降低了 33.51%, 立柱最大应力降低了 33. 12%, 机身竖直方向的变形量降低了 24.29%, 机身总质量降低了 0.42% 。优化后 的机身在总质量没有增加的情况下结构强度和刚度均有明显提高 。研究结果为造型机的优化设计提供了技术支持。

关键词 :造型机,有限元法,优化设计

Structural Optimization Design of Static Pressure Molding Machine Body Chen Hao, Dong Bihui

(Department of Electromechanical Engineering, Changzhou Vocational Institute of Textile and Garment, Changzhou, Jiangsu 213164. China)

Abstract: Due to the advantages of high molding pressure, low noise, high molding rate and high surface hardness, hydrostatic molding machine is widely used in sand mold production. In order to ensure that the designed body of the molding machine can meet the working requirements, the static analysis was carried out by using the finite element method, and the problems existing in the preliminary design were determined, such as uneven stress of the fuselage structure, low strength of individual parts, large deformation in the vertical direction, etc. Then, according to the static analysis results, the structural optimization design of the main parts of the fuselage was carried out, such as increasing the thickness of the upper workbench, the diameter of the column, and reducing the number of stiffeners on the side vertical plate. Finally, the comparative analysis of the fuselage before and after optimization showed that the maximum stress of the optimized upper workbench was reduced by 33.51%, the maximum stress of the column was reduced by 33. 12%, the vertical deformation of the fuselage was reduced by 24.29%, and the total mass of the fuselage was reduced by 0.42%. The structural strength and stiffness of the optimized fuselage were significantly improved without increasing the total weight . The research results provide technical support for the optimal design of molding machine.

Key words: molding machine; finite element method; optimal design

0 引言

近年来随着制造业的飞速发展, 铸造生产也取得了 可观的经济效益, 逐步发展为机械化 、 自动化 、智能化 造型 。静压造型机是目前较为理想的造型方法, 为国内 外铸造设备厂家普遍采用[1-3] 。诸多学者也在该领域进行 了深入地研究, 并取得了丰硕的研究成果 。在液压方面, 为了提高垂直分型水平射压造型机生产效率和可靠性, 寇文超[4]设计出了新型的液压系统, 并对主要液压元件 进行了计算分析; 薛艳等[5]基于高压大流量液压插装阀 技术研制出了静压造型机的液压驱动系统; 为了降低造 型线液压系统的能耗, 张友亮等[6]提出了伺服直驱泵控 技术方案, 充分发挥液压传动与电气控制的双重优点 。 在结构设计方面, 何道明等[7] 针对 EFA-SD 6.5 静压造型线主机存在的问题, 进行了结构改进和国产化设计; 蔡 武豪[8]以 Visual Studio 为开发平台, 以 C#为开发语言, 设 计并二次开发了具有良好人机交互界面的静压造型主机 参数化设计系统; 吴天宇等[9]基于有限元法对四工位脱 箱造型机桁架进行了优化, 使得最大变形量和最大等效 应力均有大幅下降, 改善了原方案的受力 、变形状况 。 在控制技术方面田静等[10]在分析了静压造型线的工艺流 程的基础上, 同时参考国内 、外的技术经验, 进行了电 控系统的设计; 王智明[11]基于西门子 PLC 顺序控制功能 块使用结构化编程技术完成了 KW 造型线的控制系统开 发; 张少芳等[12]提出了一种基于分布式 I/O 和 PROFIBUS 总线的过程控制方法, 大幅度提高了砂型铸造过程中各 个工艺之间互相协作的能力; 臧千强等[13]在分析了静压造型线的组成与工艺流程的基础上, 以西门子 CPU 作为 处理器 、ET200S 模块作为 I/O 从站, 开发了该造型线的 数字化的电控系统。

机身是造型机的重要组成部分, 在造型过程中机身 的变形会造成分型面的上下移动, 如果变形不一致, 则 会导致造型面倾斜, 对造型质量产生影响, 而为了保证 机身的刚度, 往往通过增加立柱的直径, 上下梁的厚度 来保证机身刚度, 这样往往会机身整体质量的增加, 造 成成本的增加 。在保证强度与刚度达标的前提下, 对机 身进行轻量化设计, 对提高产品竞争力具有重要意义 。 本文以某型造型机为研究对象进行静力学分析, 充分了 解机身刚度与强度, 并根据计算结果进行机身轻量化设 计, 最终完成结构优化。

1 造型机原理及其主要技术参数

1.1 造型机的原理

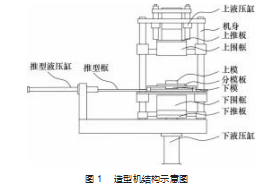

静压造型线的工作过程主要分为造型段 、下芯段 、 上箱段 、浇注段 、冷却段和返回段 。其中静压造型主机 是造型段的核心设备 。在造型段静压造型主机的工作流 程如下: 砂箱的上箱和下箱依次被推入静压造型主机中, 然后造型主机举起砂箱并完成接箱 、加砂 、静压压实、 回程起模等动作, 造型完成后的砂箱被推出主机, 从而 完成一个静压造型作业流程 。造型机结构如图 1 所示。

静压造型机工作原理如下: ( 1 ) 合模, 下液压缸带 动下围框向上运动, 下围板上行过程中将分模板向上推 动, 与上围框接触后停止运动, 此时分模板下面与下围 板接触, 分模板上面与上围板接触; (2 ) 喷砂, 压力喷 砂系统工作向下围框 、下推板 、下模之间冲砂, 向上围 框 、上推板 、上模之间冲砂, 冲砂过程中型砂推动下推 板和上推板分别向下 、向上运动, 当型砂的充填达到需 求时, 下推板和上推板触动限位开关, 结束喷砂, 上推 板和下推板对型砂进行压实并保压一段时间; (3 ) 脱模, 下围框和下推板共同下行带动分模板下行与上砂型分离, 当下砂箱模块到达预定位置后, 推型机构将分模板推出;( 4 ) 下芯, 检查 、清理下模, 将所需砂型放入脱模后的下模的指定位置, 完成下芯; (5 ) 脱箱, 下围框和下推 板带动下砂型向上运动与上围板进行合箱, 然后上推板 向下推动上砂型从上围框中脱出, 同时推板和下围框同 步向下运动带动上下砂型一起向下运动, 当整个砂型下 降到制定高度后, 下推板静止, 下围框继续下降, 下砂 型从下围框中脱出, 至此上下砂型完成脱箱; (6 ) 推型, 推型机构将脱箱后的砂型推出造型机, 造型机进行下一 个砂型的制作。

1.2 造型机的主要技术参数

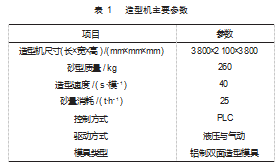

本文研究对象为新研发的某型静压造型机, 该造型 主要采用 PLC 技术控制液压与气压系统实现砂型的制造, 多段多速变换合箱 、分箱速度快, 采用气流加砂射砂方 式, 充砂无虚角, 砂型高度任意可调, 调整方便 。该型 造型机具体的参数如表 1 所示。

另外, 该型号造型机的机身如图 2 所示 。底座和侧 立板的材料为 HT250. 其抗拉强度为 250 MPa, 泊松比 0.3. 弹性模量 90 GPa; 其他零件为 45 钢, 屈服强度 355 MPa, 弹性模量取 210 GPa, 泊松比取 0.27.

2 机身静力学分析

2.1 有限元模型的建立

采 用 SolidWorks 软 件 建 立 造 型 机 机 身 的 三 维 模 型, 在 不 影 响 计 算 准 确 性 的 前 提 下, 对 模 型 进 行 了 必 要 的 简 化, 忽 略 了 结 构 上 的 小 特 征 。 然 后, 在 有 限 元 分 析 软 件 中 采 用 四 面 体 对 机 身 进 行 网 格 划 分[14- 15], 并对接触部位和受力较大部位进行网格细化处 理, 划分结果如图 3 所示, 单元数为 177 172 个, 节点数 为 313 250 个 。

2.2 载荷与边界条件

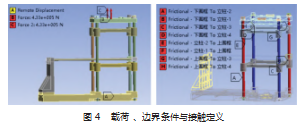

该造型机在造型压实过程中, 下油缸 (缸径 210 mm) 工 作 压 力 为 25 MPa, 可 计 算 出 额 定 的 压 实 力 为 8.66× 105 N 。因此在施加载荷时将下液压缸的安装位置采用远 端位移约束 6 个自由度, 在两个上液压缸安装位置分别 施加竖直向上的拉力 4.33×105 N 。上 、下围框与立柱之 间有直线轴承可以上下滑动, 因此两者接触位置设置了 摩擦因数为 0.02 的摩擦接触 。另外, 立柱的上下两端有 螺栓连接, 在分析时也进行了螺栓连接设置; 其他部位 的接触对分析影响不大, 均进行了简化, 仅设置为绑定 接触 。载荷与边界条件的设置如图 4 所示。

2.3 分析结果

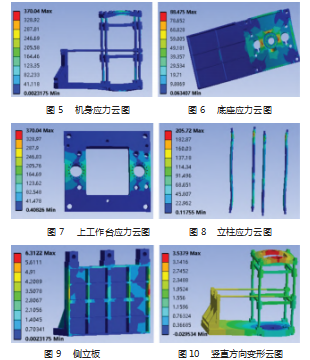

在额定压实载荷作用下, 造型机机身的 Von-Mises 应力如图 5~9 所示, 机身竖直方向的变形如图 10 所示 。 由图 5~9 可知: 机身应力最大的零件为上工作台, 最大 应力位于工作台上液压缸安装孔周围, 该位置由于直接 承受造型机的压实力, 因此此处应力最大, 分析结果 与实际情况相符, 最大应力值为 370.04 MPa; 底座的最 大 应 力 也 位 于 下 液 压 缸 安 装 孔 周 围, 最 大 应 力 为 88.48 MPa; 立柱的最大应力为 205.72 MPa, 位于立柱的 上部; 而侧立板的应力很小, 只有 6.31 MPa, 主要是上 下液压缸的载荷没有作用在侧立板上, 并且侧立板也不 在受力方向上 。 由图 10 可知, 最大位移处位于上工作台 的中部, 机身竖直方向的最大位移量为 3.54 mm, 底座 左端在竖直方向上也有一定的位移, 位移量小于 3. 1 mm, 该处之所以出现竖直方向位移量主要是因为底座右端承 受压实力而导致左端翘起。

3 机身结构优化

3.1 结构优化

机身的设计要求: 结构安全系数大于或等于 1.4 (即 45 钢 的 许 用 应 力 为 253 MPa, HT250 许 用 应 力 为 178 MPa ), 竖直方向的变形量小于或等于 3. 1 mm (机身高度 的 1‰, 机身高度 3 100 mm)。 从上述分析来看上工作台 的最大应力 370.04 MPa, 大于 45 钢的许用应力253 MPa; 机身竖直方向的最大变形为 3.54 mm, 大于设计要求的 3. 1 mm。

本次优化目标: 机身竖直方向变形量小于或等于 3. 1 mm, 上工作台的最大应力小于或等于 253 MPa 。考 虑到其他零部件的尺寸 、安装位置与空间, 选取以下参 数作为优化设计的变量: 立柱的直径 、上工作台的厚度、 立板的厚度 、底板的厚度等 。限制条件: 不增加机身整 体质量。

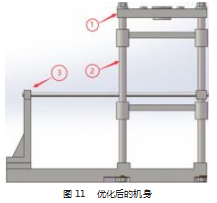

本文对该阻尼器进行了如图 11 所示的优化: ①工 作台强度不够, 增加工作台的厚度能够有效改善其应力 数值, 因此上工作台的厚度从 140 mm 增加至 150 mm, 上 液 压 缸 的 安 装 孔 周 围 加 厚 至 220 mm; ② 立 柱 长 度 3 100 mm, 在竖直变形方面起到决定的影响, 加粗立柱 能够有效改善竖直方向变形, 因此立柱的直径从 100 mm 增加至 120 mm; ③为了降低机身的总重量, 又因为侧立 板受力较小, 因此减少了侧立板上加强筋的数量, 降低 了部分加强筋的厚度, 侧立板的质量从原来 1 167 kg 降 低至 753 kg。

3 .2 优化前后对比分析

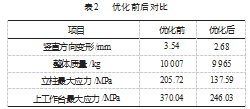

优化前后对比分析结果如表 2 所示 。 由表可知优化 前 后 造 型 机 机 身 的 竖 直 方 向 变 形 从 3.54 mm 降 低 至 2.68 mm, 整体质量从 10 007kg 降低至 9 965 kg, 最大应 力 从 370.04 MPa 降 低 至 246.03 MPa, 立 柱 最 大 应 力 从 205.72 MPa 降低至 137.59 MPa, 以上参数均达到设计要 求 。优化后上工作台的最大应力降低了 33.51%, 立柱最 大应力降低了 33. 12%, 机身竖直方向的变形量降低了 24.29%, 机身总质量降低了 0.42% 。优化后的机身在总 质量没有增加的情况下结构强度和刚度均有明显的改善。

4 结束语

本文以某型静压造型机为研究对象, 采用有限元法 对其机身结构进行了静力学分析, 并在此基础上进行了 结构优化设计, 得出如下结论。

( 1 ) 从静力学分析结果发现原有机身结构的受力并 不均匀, 个别零件的应力超出了材料的许用应力, 竖直 方向的最大变形量也超出了设计要求。

( 2 ) 通过增大立柱直径和上工作台厚度有效地降低 了机身竖直方向的变形量和工作台的最大应力, 优化后 上工作台的最大应力降低了 33.51%, 立柱最大应力降低 了 33. 12%, 机身竖直方向的变形量降低了 24.29%。

( 3 ) 通过优化侧立板的结构, 不仅抵消了立柱和上工 作台增加的用料, 还降低了机身的总质量, 优化后机身总 质量降低了 0.42%, 符合优化前后总质量不增加的要求。

参考文献:

[1] 赵春,马书宇,邓浩然,等 . 国产静压造型线的分类与发展[J]. 中 国铸造装备与技术,2019.54(4):92-95.

[2] 郑小秋,谢世坤, 易荣喜,等 . 低压铸造技术:发展历程 、研究现 状和未来趋势[J]. 材料导报,2016.30(7):74-80.

[3] 郑孟超, 吴进军,袁骏,等 . 基于 LCA 的铸造静压造型线环境影 响分析[J]. 铸造,2021.70(8):958-963.

[4] 寇文超 . Z415 造型机液压系统改进及可靠性分析[D]. 秦皇岛: 燕山大学,2013.

[5] 薛艳,魏应展,林本宏 . 静压造型机液压系统的设计[J]. 机床与 液压,2018.46(4):91-93.

[6] 张友亮,赵林栋,董永博,等 . 静压造型线伺服直驱泵控液压系 统的理论计算与工程实践[J]. 中国铸造装备与技术 ,2021.56 (1):20-24.

[7] 何道明, 郑德伟 .HWS 静压造型线主机压头的研究及应用[J]. 铸造设备与工艺,2019(4):1-7.

[8] 蔡武豪 . 基于 SolidWorks 的静压造型主机参数化设计研究[D]. 济南:山东大学,2021.

[9] 吴天宇, 刘继广,李同飞,等 . 四工位脱箱造型机桁架的优化设 计[J]. 中国铸造装备与技术,2022.57(2):5- 12.

[10] 田静 . YJZ19515 静压造型线电控系统设计及调试[D]. 北京 : 华北电力大学,2014.

[11] 王智明 . 西门子 PLC 顺序控制功能块在 KW 造型线的应用 [J]. 中国铸造装备与技术,2011(5):55-58.

[12] 张少芳,李献军,刘志静 . 垂直分型无箱射压造型线过控系统 设计[J]. 铸造技术,2015.36(4):1032- 1033.

[13] 臧千强, 于赟,丁杰 .YJZ51. 108 静压造型线的组成及控制系统 [J]. 机床与液压,2019.47(10):57-60.

[14] 黄小娣 . 基于 ANSYS Workbench 的某汽车转向节的有限元 分析[J]. 机电工程技术,2021.50(4):110- 112.

[15] 李志远,许娟红,魏涛,等 . 基于 Workbench 工装夹具设计与优 化分析[J]. 机电工程技术,2017.46(11):14- 16.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/56907.html