SCI论文(www.lunwensci.com)

摘要 :检测辅料是否贴装正确, 是平板背板生产过程中的一道重要的工序 。针对传统的人工肉眼检测平板背板辅料存在的效率低、 准确率低 、不能长时间作业等问题, 开发了一套基于机器视觉技术的平板背板辅料自动检测系统, 主要采用工业相机 、镜头 、工 业光源 、机械传动装置 、 图像采集卡 、工控机和上位机软件等构成 。研究设计了系统整体的机械结构方案; 对系统的硬件进行选 型, 然后根据图像特点采用灰度变换和中值滤波算法增强对比度以及滤除噪声, ROI 提取与阈值分割 、连通域分析等算法进行检 测; 最后对系统检测软件进行设计 。与传统的人工检测相比, 采用本视觉系统进行检测能大大缩短检测时间, 并能大幅度提高检 测准确度 。实验数据表明: 开发的系统对每一个平板背板的检测时间大约为 0.5 s, 检测准确率能达到 99.8%。

关键词 :平板背板辅料检测系统,机器视觉,自动化检测,工业相机

Machine Vision Based Inspection System for Accessories of Flat Back Panel

Wang Yuqiang1. Hu Kaiming1 ※, Zhou Xian'en2. Li Yuezhong1

( 1. College of Mechanical and Electronics Engineering, East China University of Technology, Nanchang 330013. China;2. Ji'an Electronic Information Research Institute, Ji'an, Jiangxi 343099. China)

Abstract: It is an important process in the production of flat panel backplane to detect whether the auxiliary materials are correctly pasted .Aiming at the problems of low efficiency, low accuracy, and unable to work for a long time in the traditional manual visual inspection of theauxiliary materials of the flat back plate, an automatic inspection system for the auxiliary materials of the flat back plate based on machinevision technology was developed, which was mainly composed of industrial camera, lens, industrial light source, mechanical transmissiondevice, image acquisition card, industrial computer and upper computer software. The mechanical structure scheme of the whole system wasstudied and designed. Secondly, the hardware of the system was selected. According to the characteristics of the image, gray transformation andmedian filtering algorithm were used to enhance contrast and filter noise, ROI extraction and threshold segmentation, connected componentanalysis and other algorithms were used for detection. Finally, the system detection software was designed. Compared with the traditionalmanual detection, the visual system can greatly shorten the detection time and improve the detection accuracy . The experimental data showsthat the detection time of this system for each flat backplane is about 0.5 s, and the detection accuracy can reach 99.8%.

Key words: detection system for auxiliary materials of flat backplane; machine vision; automatic detection; industrial camera

0 引言

平板电脑是一种小巧的 、便携的个人电脑, 在平板 电脑的生产过程中, 需要经过一道检测平板电脑背板上 的辅料 (图 1 ) 是否齐全的工序 。传统的检测方法是在 一条转速较慢的流水线上, 由几个人分工分别检测几个 辅料, 这样的检测方法需要肉眼长时间盯着产品检测, 难免会造成人为的误检, 并且因为流水线流动速度不能 太快而造成效率低下的后果 。随着计算机技术 、图像处 理技术的不断发展, 越来越多的学者和专家希望通过机 器视觉技术来解决一些工业上的检测问题。

在国内, 采用机器视觉技术进行系统的研究, 已经 相当成熟 。庄碧芬[1]针对提高车联识别率的问题, 提出 了采用基于视频的虚拟线圈的车辆计数方法代替传统的物理识别检测方法; 黄艺香等[2]针对学校普通教室使用 过程中容易发生教室无人或人数很少时用电电器仍然工 作这一电能浪费的问题, 设计了一种基于机器视觉的教 室智能控制系统; 姬展鸿[3]提出了一种基于机器视觉的 大块异物识别方法用于实现对皮带煤流中大块异物的识 别与预警; 肖剑等[4]针对目前常用的螺纹钢丝头人工检 测方法效率低 、精度差的问题, 提出了一种基于视觉技 术的螺纹钢丝头检测方法; 王春光等[5]针对人工测量机 油冷却管管口的圆度存在误差且检测效率低 、无法实时 检测的问题, 提出一种基于视觉检测的机油冷却管口圆 度检测与分拣方法; 宋涛[6]设计了一种基于机器视觉的 家庭智能分类垃圾桶; 刘德志[7] 针对如何对火车轮对轴 端标记进行识别录入的问题, 基于机器视觉技术提出了一种针对轮对轴端的熔炼号 、钢种号 、单位号 、顺序号、 年月 、轴型标记及方位标记等 7 种类型标记的整体自动 识 别 算 法; 陆 渊 章 等[8]针 对 现 有 算 法 在 解 决 无 人 机 ( UAV ) 协同跟踪过程中的实时视觉跟踪性能不足等问 题,提出了一种基于机器视觉自主检测和协同跟踪算法; 杨红军等[9]提出了利用机器视觉和气动机器人的自动化 分拣解决方案; 冯榆淇等[10]针对传统大空间建筑火源定 位方法存在易受到外界环境的干扰 、火源定位复杂以及 不能全方位持续扫描定位等问题, 提出一种基于机器视 觉的大空间智能消防水炮; 汤义勤等[11]提出一种基于机 器视觉的室内无轨巡检机器人导航系统; 茅正冲等[12]针 对 AGV 视觉引导过程中的精确导航与实时监控的要求,提 出一种基于机器视觉的 AGV 导航与定位算法; 张飞等[13] 提出了一种基于机器视觉的纸盒包装系统; 兰英等[14]设 计了一种基于机器视觉的车门锁闭状态安全监测系统; 张志刚等[15]针对 EAN- 13 商品条码提出一种运用机器视 觉技术进行商品条码质量检测的方法; 蒋丽丽等[16]设计 了一种基于虚拟仪器与机器视觉技术相结合的轭铁尺寸 高精度自动检测系统用于解决 1/2 晶体罩继电器电磁系 统中轭铁零部件尺寸难以测量的问题。

针对人工检测存在的诸多问题, 本文提出一种集辅 料漏贴 、错贴检测为一体的平板背板辅料检测系统, 如 图 1 所示, 采用先进的机器视觉技术, 实现检测过程的 全自动化, 极大地提高了检测准确性与效率, 确保产品 质量得到保证。

1 系统总体方案设计

1 . 1 系统检测流程

系统检测流程如图 2 所示 。当平板背板从皮带线上 流下来, 在经过 CCD 相机的视野中心时触发光纤传感 器, 随后光纤传感器发送信号触使相机进行拍照 (hal⁃ con 联合相机 SDK 进行采图), 摄取的照片经过图像处理 软件的分析与处理, 计算出检测的平板背板上的辅料是 否存在漏贴或误贴的情况, 若辅料存在误贴或漏贴, 则 声光报警器开始报警, 并且控制皮带线自动停止运行, 若辅料齐全且正确贴装, 则显示 OK 字样。

1 .2 系统机械结构设计

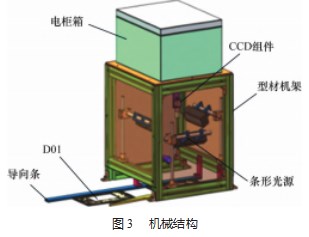

系统的机械结构如图 3 所示, 一共由 3 个单元组成, 分别是自动上料单元 、图像摄取单元 、 中央控制单元 。 自动上料单元采用传送带的方式将产品型号为 D01 的平 板背板送至图像摄取单元, 其中导向条的作用为使平板 保持水平, 不会发生旋转 。图像摄取单元由光纤传感器 和相机 、镜头 、条形光源组成, 将光纤传感器设置在图 像视野的中央, 当平板背板运动到光纤传感器发出的激 光触发相机拍一次照, 条形光源采用四周打光的方式, 保证了摄取的图像的光照均匀度 。 中央控制单元主要是 工控机 、图像采集卡和一个上位机软件, 图像采集卡用 于相机数据传输的控制端口, 上位机用于显示检测结果 以及用户调整系统各种参数。

2 视觉检测系统硬件设计

在机器视觉系统中, 硬件一般包括工业相机 、镜头、 工控机 、图像采集卡 、光源和光源 。相机镜头选取的好 坏直接影响所获得图像的质量, 图像质量越高, 后续的 检测算法就越容易设计 。 由于本产品的尺寸为 310 mm× 180 mm, 整体形状较小, 综合考虑图像精度和硬件成 本, 本系统选择了 500 万像素的彩色全局曝光 CCD 相机、 8 mm 焦距的镜头和4 个白色LED 条形光源, 其中镜头距离 产品的距离大约为350~400 mm, 打光方式采用四周打光。

3 视觉检测系统图像处理算法设计

平板背板辅料检测系统算法设计包括图像预处理算 法和检测算法设计, 其中图像预处理算法的作用是消除 由于工作车间电磁信号 、光照干扰 、系统内部运行使图 像产生的如高斯噪声 、椒盐噪声 、泊松噪声等图像噪声, 检测算法用于检测出指定的位置是否是贴有准确的辅料。

3 . 1 图像预处理算法

在图像的获取过程中, 由于环境的干扰, 图像总是会存在着失真的现象, 表现形式为图像整体较暗 、对比 度较弱等, 解决图像失真的方法是增强对比度 。在本系 统中采集的图像, 其辅料所在的区域与辅料周围的区域 灰度较为相似, 针对这个情况, 可以采用灰度变换的方 法来进行对比度的增强。

在图像的数字化过程中, 由于一些不可避免的因素, 如量化噪声 、模拟信号转数字信号过程中信号的损失、 以及传输过程中的信号损耗等因素, 会使得到的图像产 生噪声 。图像的噪声指的是图片上存在的一些随机 、离 散 、孤立的像素点, 在视觉上噪声与它们相邻像素明显 不同, 例如黑色区域中的白点, 白色区域中的黑点等 。 为了消除图像的噪声对于后期的处理产生的影响, 消除 噪声 、恢复原始图像是一项很必要的工作。

由于图像的噪声对于后期提取图像特征和一系列的 处理产生很大的影响, 因此消除噪声, 恢复原始图像是 一项很必要的工作 。消除噪声, 在图像处理中一般采用 滤波法, 在本文采用中值滤波法, 具体的滤波过程如下: 中值滤波是用像素领域内的最大值代替该像素的灰度值, 中值滤波首先对模板覆盖的像素领域内的所有灰度值进 行排序, 找到领域的中间值, 用这个中间值作为中值滤 波器的响应 。假设 3×3 中值滤波模板覆盖的像素灰度值 为 ( 2 、3 、0 、 10 、9 、 1 、7 、5 、3 ), 排序结果为 ( 0、 1 、2 、3 、3 、5 、7 、9 、 10 ), 中间值为 3. 则该领域的 中值滤波结果为 3 。 中值滤波器使图像中突出的亮点或 暗点更像它周围的值, 以消除孤立的亮点或暗点, 从而 达到平滑图像的目的。

3.2 辅料检测算法

首先, 绘制定位到需要检测的目标区域, 接着再屏 蔽掉图像的其余部分, 只显示图像选择的 ROI 区域, 接 着对选择的 ROI 区域进行全局的手动阈值分割, 最后对 分割后的二值图像进行连通域分析, 根据检测区域的面 积特征来判别辅料的有无, 随后根据连通分量的面积参 数, 设定一个面积阈值来进行辅料有无的检测, 当面积 参数大于设定的面积阈值时, 则说明该连通分量是需要 检测的辅料。

4 视觉检测系统软件设计

本文软件结合系统的功能需求以及企业的技术要求, 设计了如下的内容: 图像采集功能 、缺陷检测功能 、人 机交互界面 、系统数据管理 。在 Visual Studio 开发环境, 采用 C#编程语言 、相机 SDK 、Halcon 图像处理算法库设 计视觉检测算法; 在 WinForm 框架下结合 C#语言设计人 机交互界面; 采用 SQL Server 2019 数据库管理系统数据, 软件的主界面设计如图 4 所示。

整个界面分为 5 个部分, 分别为图像显示窗口 、图 像采集手动控制栏 、状态信息显示窗口 、 日志显示窗口、 相机参数设置窗口 、产品型号选择窗口 。其中图像显示 窗口可以显示当前采集的图像和处理后的图像以及处理 的结果, 当前图像处理的结果在显示窗口的右上角显示, 显示为绿色的 OK 字样时代表检测的当前产品辅料齐全, 显示为红色的 NG 字样时代表检测的当前产品辅料缺失; 图像采集手动控制栏可以进行中断采集 、检测状态的手 动自动切换 、复位 、 自动保存采集的图片操作; 状态信 息显示窗口打印当前检测的图像的信息和检测结果; 日 志显示窗口用于显示每天检测的产品的合格数与不合格 数, 并统计良率; 相机参数显示窗口用于设置相机的曝 光值和光源的亮度; 产品型号选择窗口用于切换产品的 型号。

软件使用时, 首先进入用户身份确认界面, 用户需 要填写正确的账号和密码才能登录成功, 或者可以选择 注册账号并进行验证码身份验证进行登录 。当用户需要 进行历史数据查询时, 可以打开本系统的数据库查询检 测的日志和历史的图片, 图 5 所示为系统的运行界面。

5 研究结果与分析

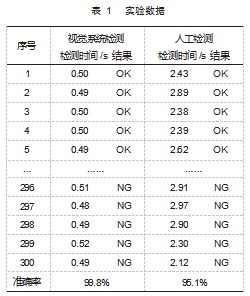

根据系统的设计方案, 制造出平板背板辅料检测系 统并在实际的企业现场进行测试, 为了测试本系统性能, 本文主要从两个指标来对系统进行评估, 一个是系统的 检测时间, 一个是系统的检测准确率 。系统的检测时间 指的是从程序的初始化到输出最终检测结果所消耗的时 间, 系统的检测准确率指的是检测结果正确的数量与检 测的总数量的比值 。利用本系统对 300 个产品进行测试, 其中有 150 个为 OK 的产品 (即在准确的位置全部贴装有 准确的辅料), 150 个为 NG 产品 (即在指定区域存在漏 贴或误贴的现象), 在一台联想电脑上进行测试实验, 实 验数据如表 1 所示。

实验表明: 采用本文提出的系统, 能够完全满足企 业现场的检测功能要求, 能够精确地对每一个辅料的漏 贴 、错贴情况进行检测, 平均每个产品的检测耗时约 0.5 s, 检测准确率可达到 99.8%, 与人工检测进行对比, 平均每个产品的检测时间大大缩短, 并且还可以在产线 上 24 h 不间断地作业, 极大地提高了企业的生产效率 。

6 结束语

本文基于机器视觉对平板背板辅料检测系统进行了 设计, 首先在总体检测流程上进行了整体方案设计, 包 括机械结构设计与硬件方案的选型; 其次对图像处理算 法进行了设计, 包括采用灰度变换增强对比度, 中值滤 波滤除噪声的图像预处理算法和手动阈值分割 、连通域 分析 、面积筛选的图像检测算法; 然后基于 Visual Studio 开发环境对系统软件进行了设计, 包括调节相机曝光值、光源亮度 、手动自动切换检测 、历史数据保存 、合格与 不合格以及良率的自动统计; 最后在现场采集图片对整 个机器视觉检测系统进行实验验证, 结果表明通过本系 统, 完全可以满足预期的检测需求。

参考文献:

[1] 庄碧芬 . 基于机器视觉的智能交通灯设计[J]. 信息技术与信息 化,2022(9):192- 195.

[2] 黄艺香,甘世溪, 刘晓波 . 基于机器视觉的教室智能控制系统 设计[J]. 机电工程技术,2022.51(9):112- 115.

[3] 姬展鸿 . 基于机器视觉的大块异物识别在线监测系统的应用 [J]. 山西焦煤科技,2022.46(9):37-39.

[4] 肖剑,杨钧宇,徐紫琪,等 . 基于机器视觉的螺纹钢丝头检测方 法[J]. 制造业自动化,2022.44(8):14- 19.

[5] 王春光,李俊杰,王伟,等 . 基于机器视觉的机油冷却管圆度检 测与分拣研究[J]. 机床与液压,2022.50(15): 31-37.

[6] 宋涛 . 基于机器视觉的家庭智能分类垃圾桶设计[J]. 电脑知识 与技术,2022. 18(23):74-75.

[7] 刘德志, 曾勇,袁雨鑫,等 . 基于机器视觉的火车轮对轴端标记 自动识别算法研究[J]. 现代制造工程,2022(7):113- 120.

[8] 陆渊章,戴红霞,胡莹,等 . 基于机器视觉的无人机协同目标跟 踪算法研究[J]. 电子器件,2020.43(5):1096- 1099.

[9] 杨红军,胡国宇 . 基于机器视觉的物品分拣系统的设计[J]. 武 汉轻工大学学报,2020.39(5):84-89.

[10] 冯榆淇, 张棕淇,王炳坤,等 . 基于机器视觉的大空间智能消防 水炮设计[J]. 科学技术创新,2020(29):84-85.

[11] 汤义勤, 高彦波,邹宏亮,等 . 基于机器视觉的室内无轨巡检机 器人导航系统[J]. 自动化与仪表,2020.35(8):42-46.

[12] 茅正冲, 陈强 . 基于机器视觉的 AGV 导航与定位算法研究[J]. 计算机与数字工程,2020.48(8):1914- 1918.

[13] 张飞,庄源昌,郑湃 . 基于机器视觉的纸盒包装系统的设计[J]. 信息系统工程,2020(7):24-25.

[14] 兰英, 陈建国,温爱红 . 基于机器视觉的车门锁闭状态监测系 统设计[J]. 仪表技术与传感器,2019(7):106- 108.

[15] 张志刚,黄军勤 . 基于机器视觉的商品条码质量检测方法[J]. 包装工程,2019.40(9):154- 160.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/56858.html