SCI论文(www.lunwensci.com)

摘要: 电主轴作为高度集成的机电一体化产品, 相对于传统的机床主轴, 其将主轴电机集成内置到主轴内部, 具有结构紧凑 、低 惯性 、高转速 、低噪声 、快速响应等优点, 但由于电机集成于主轴内部, 运转时产生的大量热量, 会引起电主轴温度快速升高, 使电主轴的热态特性和动态特性变差, 进而影响电主轴的正常加工甚至出现运转过程中卡死 。为定量计算整机的损耗及发热变形 情况以解决此问题, 通过建立超高速空气轴承电主轴热特性分析模型, 采用解析法与有限元仿真相结合的方法, 求解电主轴轴芯 空气摩擦损耗 、 电机损耗, 获得了电主轴温升等热态特性参数, 并通过试验验证分析模型和方法的准确性, 研究模型中轴芯空气 摩擦损耗理论计算数值与实验数值偏差在 2% 以内, 为电主轴设计提供了理论依据。

关键词:空气轴承电主轴,空气摩擦损耗,电机损耗,热特性

Research on Loss and Thermal Characteristics of Ultra-high Speed Aerostatic Bearing Spindle

Zhang Hanqian1. Tang Xiuqing1. Lei Qun1. Guo Weike2. Cheng Zhentao1

( 1.Guangzhou Haozhi Industrial Co., Ltd., Guangzhou 511356. China;2.Guangdong Institute of Intelligent Manufacturing, Guangzhou 510070. China)

Abstract: Electric spindle is a highly integrated mechatronics product. Compared with the traditional machine tool spindle, it integrates the spindle motor into the spindle, which has the advantages of compact structure, low inertia, high speed, low noise, fast response, etc. However, because the motor is integrated into the electric spindle, a lot of heat generated during operation will cause the temperature of the electric spindle to rise rapidly. The thermal and dynamic characteristics of the electric spindle become worse, and then affect the normal processing of the electric spindle and even appear stuck during operation. In order to solve this problem by quantitatively calculating the loss and heating deformation of the whole spindle, the thermal characteristics analysis model of ultra-high speed air bearing electric spindle was established , and the air friction loss and motor loss of the spindle by combining analytical method and finite element simulation was solved , and the thermal characteristics parameters of the electric spindle such as temperature rise was obtained . The accuracy of the analysis model and method was verified by experiments. The deviation between the theoretical calculation value and the experimental value of the rotor friction loss of the model in the study is within 2%, which provides a theoretical basis for the design of electric spindle .

Key words: aerostatic bearing spindle; air friction loss; motor loss; thermal characteristics

0 引言

电主轴作为机床核心功能部件, 其性能直接影响机 床的加工精度及可靠性, 超精密模具加工行业部分应用 场景会面临连续加工 40 h 以上, 表面形貌尺寸偏差要求 低于 1 µm, 此时电主轴热态稳定性尤为重要。

目前, 国内外多位学者针对电主轴热特性及可靠性 进行了研究, 黄栋等[1]采用不同方法对高速电主轴空气 摩擦损耗进行了分析和仿真模拟, 得出空气摩擦损耗与 转子转速的 2.5 次方成正比关系, 与转子表面粗糙度成线 性关系; 高思煜等[2]采用解析和计算流体动力学两种方 法对不同转速工况下的内置电机空气摩擦损耗进行了理 论分析, 并通过空载实验, 验证了仿真分析结果与试验数据基本吻合; 陈文欣[3]通过建立高速感应电机损耗计 算模型, 研究了 PWM 调制参数对电机损耗的影响规律, 结果表明载波比较大时即使载波比不为整数, 对于电磁 损耗也有一定的抑制效果; J Saari[4]推导了圆柱面与空气 摩擦损耗公式; Aglén[5-6]推导了止推面与空气摩擦损耗公 式, 并采用实验与理论相结合研究了一款功率 110 kW, 转速 70 000 r/min 的高速永磁同步电机的损耗分布 、热态 特性, 结果表明在转子磁环表面设置铜屏蔽层可有效降 低因涡流产生的转子损耗; 多位学者均研究的是单独针 对电机进行损耗或热态特性分析[7- 13], 未对电主轴整机 的损耗和冷却进行系统耦合分析求解, 针对电主轴整机 的损耗分布 、热特性分析方法鲜见相关文献。

本文通过解析法与有限元分析法相结合的方法, 对 整支主轴的轴芯空气摩擦损耗和电机损耗进行求解, 建 立整机 3D模型进行热特性有限元分析, 进而求解整机的 温度场分布以及热变形结果, 指导超高速静压空气轴承 电主轴整机的热特性分析与设计。

1 电主轴损耗分析

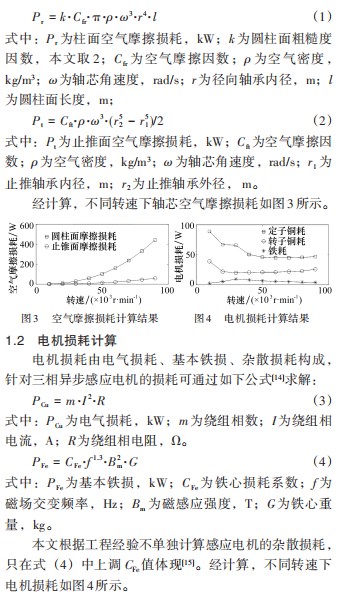

1.1 空气摩擦损耗计算

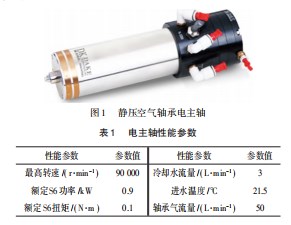

如图 1 所示, 研究对象为一款转速 90 000 r/min 的超 高速空气静压轴承电主轴, 用于 LED 车灯模具等超精密 铣削加工, 其支承部件由两个径向轴承和前后两个止推 轴承组成, 对高速旋转轴心 5 个自由度进行支承和约束; 驱动部件由中置结构的三相异步感应电机组成; 冷却系 统主要由强制循环水道 (热传导)、 空气对流 (热对流)、 辐射 (热辐射) 等组成 。本文所分析模型的性能参数如 表 1 所示。

电主轴各功能部件结构如图 2 所示, 径向空气轴承、 止推空气轴承 、轴芯的支承面和转子位尺寸参数如表 2 所示。

两个径向轴承和电机转子位构成轴芯的圆柱面空气 摩擦损耗, 两个止推面构成轴芯的盘面空气摩擦损耗, 可通过如下公式[4-5]计算:

2 电主轴热特性仿真分析

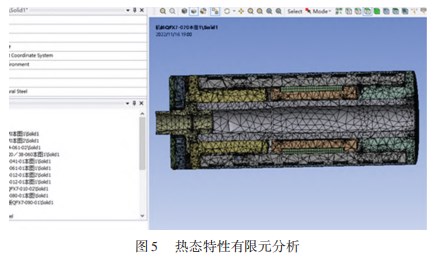

如图 5 所示, 在 3D 软件建立的模型, 通过有限元软 件进行整机发热分析, 将轴芯上轴承位发热功率 、转子 位发热功率 、下中轴承位发热功率 、双止推面发热功率、 定子发热功率和发热功率等热源, 以及定子 、轴承 、轴 芯 、机体等结构件的密度 、比热容 、导热系数等参数作为输入条件, 将冷却液进出口直径, 进水口流速 、进水 口水温 、体积流量等参数作为边界条件, 添加到有限元 软件分析之中, 进行整机的发热分析, 进水口水流量 3 L/min, 初始温度为 21.5 ℃, 出口为环境压力 。 主轴 90 000 r/min 转速达到热稳定后, 轴芯最高温度为 56 ℃, 定子温度 60 ℃。

3 实验验证

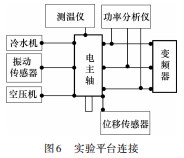

本文搭建专门试验平台对上述理论计算及有限元分析结果进行测试验证, 测试平台包括90 000 r/min 超高速空气静压轴承电主轴 、台达VFD-VE 变 频 器 、水 冷机和空压机,图 6 所示为实验平台连接图, 测量设备包括横河 WT- 1806E 型功 率分析仪 、电容位移传感器 、福禄克测温仪 、振动加速 度传感器等。

台达 VFD-VE 变频器采用 V-F 驱动控制, 可以在没 有主轴测速传感器的情况下驱动主轴运转, 最高驱动频 率可达 3 333 Hz; 横河 WT- 1806E 型功率分析仪能够测 量系统的输入功率 、电压 、电流等有效值; 空压机能稳 定提供 0.6~0.65 MPa 的高压空气, 满足超高速空气静压轴 承电主轴的供气要求; 电容位移传感器测量精度 0. 1 µm, 非接触式可实时准确地测量出高速空气静压轴承电主轴 轴芯位移量; 福禄克测温仪采用红外线非接触式测量, 测量精度 0. 1 ℃, 可实时准确地测量出高速空气静压轴承 电主轴关键部件关键位置的温度。

3.1 空气摩擦损耗测试

超高速空气静压轴承电主轴轴芯风磨损耗的测量是 一个难题, 其难点在于运行时电机损耗与轴芯空气摩擦 损耗同时存在 (且均和主轴运转速度有关), 如何将两种 类型的损耗进行分离是一个难点。本文结合工程经验, 利 用电主轴自由降速实验来测定电主轴轴芯空气摩擦损耗。

本文采用的是三相异步电机驱动, 将主轴加速至最 高转速, 然后直接断电, 只由空气摩擦做功的方式将高 速运转的轴芯刹车至零速, 此时电主轴受到的损耗只有 轴芯空气摩擦损耗, 在降速过程中监测转速随时间的变 化, 并通过如下公式, 反推出各转速下的轴芯空气摩擦损耗:

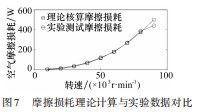

测得不同转速下的空气摩擦损耗如图 7 所示, 较理 论核算偏差 2%, 证明此解析法的准确性。

3.2 电机损耗测试

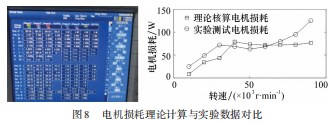

如图 8 所示, 本文采用横河 WT- 1806E 型功率分析 仪检测不同转速下的电机输入功率有效值 、线电压有效 值以及相电流的有效值等, 高速感应电机的输入功率可 分离为电机的电磁损耗和输出功率两项, 通过剥离电机 输出功率 (空载下的轴芯空气摩擦损耗) 反推出各转速 下的电机损耗, 并与理论计算进行比对, 对比发现在 10 000~30 000 r/min 以及 80 000~90 000 r/min 转速区间, 电机实测损耗高于理论计算的电机损耗, 偏差率最大达 到 33%, 而在 40 000~70 000 r/min 转速区间, 电机实测 损耗接近理论计算的损耗, 因本文研究主轴额定转速为 60 000 r/min, 分析为前文损耗计算公式中所取铁心损耗 系数更符合额定转速附近的实际数值。

3.3 电主轴温升及热伸长测试

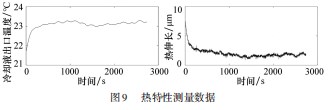

如图 9 所示, 本文采用非接触式电容传感器测量主 轴轴芯伸长量, 当热伸长波动低于 1 µm, 冷却液出口温 度波动低于 0.5 ℃时默认系统达到热稳定状态。

此时采用福禄克测温仪检测轴芯温度为 50 ℃ (有限 元仿真结果为 56 ℃, 偏差 10.7%), 采用预埋在定子内部 的热敏电阻检测定子温度为 52 ℃ (有限元仿真结果为 60 ℃, 偏差 13.3%), 此偏差产生的原因分析为部件理论 与实际的热传导系数差异所致, 例如高速旋转的轴芯与 空气之间的散热系数等, 后续仍有优化改进的空间。

4 结束语

本文通过解析法得出空气摩擦损耗和电机损耗 。其 中空气摩擦损耗理论计算值与实测值偏差低于 2%, 说明 所述公式在本计算模型的适用性; 在额定转速附近的转速区间范围内, 电机损耗理论计算值与实测值偏差低于 10%, 但偏离额定转速后必须同步调整铁心损耗系数才 能更为准确地预测电机实际损耗, 通过自主开发的测试 台对所分析的两种损耗分别进行了测量, 并与理论核算 结果进行了比对, 验证了计算结果的准确性, 进而将损 耗 、冷却等条件代入电主轴热分析模型, 可获得电主轴 温度场 、热变形等数据, 可指导电主轴整机设计 。后续 研究方向包括采用有限元法核算空气摩擦损耗与电机损 耗, 以及热稳定后的热伸长波动分析方法。

参考文献:

[1] 黄栋, 张华伟, 郭伟科,等 . 高速电主轴空气摩擦损耗数值模拟 研究[J]. 机电工程技术,2016.45(7):35-39.

[2] 高思煜, 丁辉,程凯,等 . 高速电主轴内置电机空气摩擦损耗研 究[J]. 电机与控制应用,2014.41(10):20-25.

[3] 陈文欣 . 高速感应电机损耗与温升的研究[D]. 哈尔滨:哈尔滨 工业大学,2017.

[4] J Saari. Thermal analysis of high-speed induction machines[J]. Acta Polytechnica Scandinavica, Electrical Engineering Series, 1998(90):73.

[5] Aglen O, Andersson A. Thermal analysis of a high speed genera⁃ tor[C]//IEEE 38th IAS Annual Meeting on Industry Applications, SaltLake, USA, 2003.

[6] AglénO. Loss calculation and thermal analysis of a high-speed generator[C]//IEEE International Electric Machines and Drives Conference, 2003.

[7] 邢军强,王凤翔, 张殿海,等 . 高速永磁电机转子空气摩擦损耗 研究[J]. 中国电机工程学报,2010.30(27):14- 19.

[8] 刘栋 . 超高速永磁电机转子损耗和散热研究[D]. 沈阳:沈阳工 业大学,2022.

[9] 孙权贵 . 高速永磁电机转子涡流损耗分析计算[D]. 南京:南京 航空航天大学,2018.

[10] 孙哲 . 新型非晶合金高速永磁电机优化设计及温度场分析 研究[D]. 北京:华北电力大学(北京),2019.

[11] 孙芝茵 . 高速永磁同步电机损耗及热特性的研究[D]. 哈尔 滨:哈尔滨工业大学,2011.

[12] 孔晓光 . 高速永磁电机定子损耗和温升研究[D]. 沈阳:沈阳 工业大学,2011.

[13] 刘威 . 非晶合金高速永磁电机热管理与转子动力学研究[D]. 太原:中北大学,2018.

[14] 凌跃胜 . 电机理论基础[M]. 北京:中国电力出版社,2009. [15] 陈世坤 . 电机设计(第 2 版)[M]. 北京:机械工业出版社,2000.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/56588.html