SCI论文(www.lunwensci.com)

摘要 :针对管件加工行业人工劳作效率低下, 重复劳动多 、劳动强度大等问题, 以实际生产为导向, 旨在设计一种全自动管件打 磨机器人, 代替低效率的人工劳作, 实现自动打磨管件的功能, 提高企业的生产效率和节约成本 。该全自动管件打磨机构由加工 台 、定位承料装置 、承料驱动装置和去毛刺装置等组成, 通过承料驱动部件驱动间隙移料部件在加工台内移动, 实现对承料架的 移动作业, 将若干待加工的管件依次向前传送, 通过改变限位承载部件在加工台上的位置, 再通过旋转摩擦部件实现对待加工的 管件进行端部打磨作业 。该全自动管件打磨机器人可通过自动化的移料和打磨作业, 能够在满足管件打磨工艺需要的同时, 提高 打磨的工作效率, 而且操作方便, 具有较高的耐用性, 进一步实现管件加工的自动化。

关键词 :机器人,定位承料,承料驱动,去毛刺

A Fully Automatic Pipe Fitting Grinding Robot

Zhou Xiaoxiao1. Chen Xiangyin2. Feng Fan1

( 1. Guangdong Institute of Intelligent Robotics, Dongguan, Guangdong 523808. China;2. Dongguan Institute of Technology, Dongguan, Guangdong 523808. China)

Abstract: In view of the low efficiency of manual work, more repetitive work and high labor intensity in the pipe fitting processing industry, the aim is to design a fully automatic pipe fitting grinding robot to replace the inefficient manual work , achieve the function of automatic pipe fitting grinding, improve the production efficiency and save costs based on actual production . The automatic pipe fitting grinding mechanism was composed of a processing table, a positioning material bearing device, a material bearing drive device and a deburring device. The material bearing drive component drove the clearance material transfer component to move in the processing table , realizing the moving operation of the material support, transmitting a number of pipe fittings to be processed forward in turn, and changing the position of the limit bearing component on the processing table. Then, the end grinding operation of the pipe fittings to be processed was realized by rotating the friction parts. The automatic pipe fitting grinding robot can meet the needs of pipe fitting grinding process and improve the working efficiency of grinding through automatic material transfer and grinding operation . It is easy to operate and has high durability, further realizing the automation of pipe fitting processing.

Key words: robot; positioning carrier; carrier drive; deburring

0 引言

目前, 在大多数的高层建筑物中, 通常使用 PVC 材 料制成的下水管道, 在高层建筑物中, 由于无支管排水 管道, 如果管道底部堵塞就会产生较大水压, 采用传统 的连接, 连接处往往很容易漏水, 甚至爆开。

管件在加工过程中, 都需要通过管件打磨机将管件 的端部进行打磨作业, 这样能够提高管件的稳定性能 。 但现在均是采用人工打磨方式对管件的端部进行打磨, 这样的打磨方式效率不高, 表面质量一致性差, 且高强度 的打磨操作致使工人手臂酸痛, 生产安全系数低, 打磨过 程中产生的金属粉末对人体健康造成不良影响[1] 。为解决 上述问题, 国内外学者在打磨机器人研究领域取得了一些 研究成果, Peng Li[2]设计了一种用于装饰品木箱表面打磨的机器人系统, 该系统由机械手抓取机构和木箱放置机构 和砂纸带打磨机构组成; 芜湖新兴铸管有限责任公司基于 铸件叶片表面毛刺的清理, 研制了高速清理叶片表面的机 器人磨抛设备[3]; 张一然[4]以碳纤维复合材料为研究对象, 研发了基于被动柔顺控制模式的专用打磨末端执行器。

本文为解决企业打磨过程中自动化程度低等生产问题, 基于管件加工生产线对管件内孔 、外圆的打磨关键 技术进行研究 。结合现有不足, 设计开发了一种全自动 管件打磨机器人, 有助于提高管件加工行业的自动化水 平, 推动全机械化社会的进程, 改善人民的生活质量, 实现更高水平更高质量的发展。

1 总体设计方案

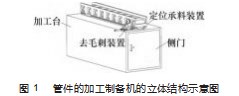

本文设计的全自动管件打磨机器人, 包括加工台 、安装在加工台上的定位承料装置 、设置在加工台内并且 用于驱动定位承料装置在加工台顶部移动的承料驱动装 置和安装在定位承料装置输出端处的去毛刺装置, 如图 1 所示 。设计加工台为矩形中空结构, 定位承料装置包 括安装在加工台顶部的承载部件和固定设置在承载部件 顶部用于装载若干待加工管件的承料架, 承料驱动装置 包括设置在加工台内间隙移料部件和用于驱动间隙移料 部件在加工台上移动的承料驱动部件, 加工台的顶部设 有供间隙移料部件作业的第一通槽, 间隙移料部件穿过 第一通槽与承载部件传动连接, 去毛刺装置包括设置在 加工台顶部的限位承载部件和安装在限位承载部件顶部 用于驱动待加工的管件进行去毛刺作业的旋转摩擦部件。

加工台内设有沿着加工台的长度方向向外设置的第 一容纳腔, 加工台的侧部设有能够打开的侧门, 第一容 纳腔的侧壁上设有供承料驱动部件安装的支撑板, 支撑 板呈水平状态设置。

如图 2 所示, 承载部件包括两个对称安装在加工台 顶部的第一导轨[5], 每个设计的第一导轨上均套设有第 一滑块, 第一通槽位于两个第一导轨之间, 第一导轨沿 着加工台的长度方向延伸设置, 每个第一滑块均能够安 装在第一导轨上。

设计承料架为矩形框架结构, 承料架上沿着加工台 的长度方向设有若干等间距设置的用于储存待加工管件 的储料槽, 每个储料槽的侧壁上均设有第二通槽, 每个 第二通槽均沿着加工台的宽度方向贯穿储料槽, 承料架 的底部设有限位板, 限位板上沿着加工台的长度方向设有若干等间距设置的凹槽, 在工作状态下, 间隙移料部 件能够作用于凹槽。

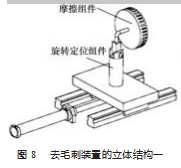

限位承载部件包括安装在加工台顶部且位于承料架 输出端处的承载组件 、安装在承载组件上且能够沿着加 工台的宽度方向移动的承载滑动组件和安装在加工台顶 部用于驱动承载滑动组件沿着宽度方向的限位驱动组件, 设计的旋转摩擦部件[6]包括安装在承载滑动组件上的旋 转定位组件和能够转动的安装在旋转定位组件上的摩擦 组件。

间隙移料部件包括安装在加工台内且位于第一容纳 腔的顶部的限位移动板和安装在限位移动板内的限位滑 动块, 限位移动板靠近第一通槽的一侧设有供限位滑动 块移动的滑动槽, 滑动槽的竖直截面为凸字型结构, 限 位滑动块能够沿着加工台的长度方向移动。

限位滑动块靠近第一通槽的侧壁上设有插播块, 插 播块通过定位螺栓能够活动的安装在限位滑动块上, 限位滑动块靠近第一通槽的另一端与承料驱动部件传 动连接 。

承料驱动部件包括安装在支撑板上的驱动组件 、安 装在驱动组件旁侧的联动组件和安装在联动组件与限位 滑动块之间的连杆部[7], 联动组件与驱动组件传动连接。

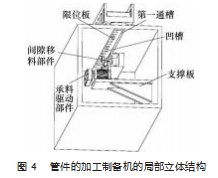

图 4 所示为管件的加工制备机的局部立体结构, 驱 动组件[8]包括安装在支撑板顶部的驱动电机, 驱动电机 的主轴上安装有第一皮带轮, 联动组件包括联动机 、联 动机的传动轴, 且靠近第一皮带轮的一端设有第二皮带 轮, 第一皮带轮和第二皮带轮通过皮带连接, 连杆部包 括第一连杆和第二连杆, 第一连杆的一端与限位滑动块 传动连接, 第二连杆的一端与联动机远离第二皮带轮的 传动轴传动连接, 第一连杆与第二连杆靠近的一端铰接。

承载组件包括两个对称设置的第二导轨, 每个设计 的第二导轨上均设有若干等间距设置的螺纹孔, 每个第 二导轨通过若干螺栓固定安装在加工台上, 限位驱动组 件设置在两个第二导轨之间。

承载滑动组件包括同时安装在两个第二导轨上的承 载滑动板, 承载滑动板的底部的两端分别承载卡接块, 两个承载卡接块与两个第二导轨一一对应。

设计的旋转定位组件包括安装在承载滑动板顶部的 承载圆柱和安装在承载圆柱上的铰接部, 承载圆柱呈竖 直状态安装在承载滑动板上, 铰接部为圆柱形结构的铰 接块, 铰接块上设有呈矩形结构的第三通槽, 第三通槽 沿着加工台的宽度方向贯穿铰接块。

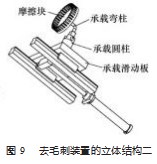

摩擦组件包括承载弯柱和安装在承载弯柱端部的摩 擦块, 承载弯柱能够转动安装在铰接块内, 承载弯柱呈 倒置的 L 型结构, 摩擦块靠近承载弯柱的端部与承载弯 柱铰接[9]。

2 关键部件设计

根据工作流程与技术要求, 下面对管件的加工制备 机的关键部件进行设计 。总体设计以合理 、紧凑 、实用 为前提, 提高设备的稳定性 、工作效率和动作连贯性[10]。 2.1 定位承料部件设计

如图 5 所示为定位承料装置的立体结构示意图, 加 工台内设有沿着加工台的长度方向向外设置的第一容纳 腔, 加工台的侧部设有能够打开的侧门, 第一容纳腔的 侧壁上设有供承料驱动部件安装的支撑板, 支撑板呈水 平状态设置, 第一容纳腔的设置满足了对间隙移料部件 和承料驱动部件的安装作业, 满足对承料架上的若干待 加工的管件进行移料作业。

承载部件包括两个对称安装在加工台顶部的第一导轨, 每个第一导轨上均套设有第一滑块, 第一通槽位于 两个第一导轨之间, 第一导轨沿着加工台 1 的长度方向 延伸设置, 每个第一滑块均能够拆卸的安装在第一导轨 上, 两个第一导轨的设置能够实现对承料架的承载作业, 进而能够实现将若干管件传送至旋转摩擦部件的位置, 满足对管件的打磨作业。

承料架为矩形框架结构, 承料架上沿着加工台 1 的 长度方向设有若干等间距设置的用于储存待加工管件的 储料槽, 每个储料槽的侧壁上均设有第二通槽, 每个第 二通槽均沿着加工台的宽度方向贯穿储料槽, 承料架的 底部设有限位板, 限位板上沿着加工台的长度方向设有 若干等间距设置的凹槽, 每个凹槽, 在工作状态下, 间 隙移料部件能够作用于凹槽, 若干储料槽的设置能够满 足对若干管件的储放作业, 可一次储放多根管件准备进 行打磨, 节省了人力, 提高了作业效率, 承料架底部的限位板的设置能够实现与间隙移料部件的传动作业, 进 而实现对承料架的驱动作业。

间隙移料部件包括安装在加工台内且位于第一容纳 腔的顶部的限位移动板和安装在限位移动板内的限位滑 动块, 限位移动板靠近第一通槽的一侧设有供限位滑动 块移动的滑动槽, 滑动槽的竖直截面为凸字型结构, 限 位滑动块能够沿着加工台的长度方向移动, 限位滑动块 的设置能够满足对限位板的驱动作业, 驱动方式能够满 足对若干管件的驱动作业, 使得承料架可以沿着加工台 的长度方向移动, 将储放的管件一一打磨, 实现了对管 件端部的打磨作业。

限位滑动块靠近第一通槽的侧壁上设有插播块, 插 播块通过定位螺栓[11]能够活动的安装在限位滑动块上, 限位滑动块靠近第一通槽的另一端与承料驱动部件传动 连接, 插播块的设置能够满足对限位板的插播配合, 在 限位滑动块驱动限位板时起到缓冲, 起到延伸作业空间 的作用, 进而能够实现对承料架驱动作业。

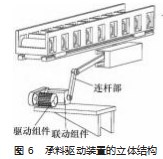

2.2 承料驱动部件设计

如图 6 所示, 承料驱动部件包括安装在支撑板上的 驱动组件 、安装在驱动组件旁侧的联动组件和安装在联 动组件与限位滑动块之间的连杆部, 联动组件与驱动组 件传动连接, 通过驱动组件带动联动组件转动, 因为联 动组件与连杆部传动连接, 进而带动连杆部转动, 实现 了对整个承料架的驱动作业。

结合图 5 和图6. 驱动组件包括安装在支撑板顶部的 驱动电机, 驱动电机的主轴上安装有第一皮带轮, 联动 组件包括联动机, 联动机的传动轴且靠近第一皮带轮的 一端设有第二皮带轮, 第一皮带轮和第二皮带轮通过皮 带连接, 连杆部包括第一连杆和第二连杆, 第一连杆的 一端与限位滑动块传动连接, 第二连杆的一端与联动机 远离第二皮带轮的传动轴传动连接, 第一连杆与第二连 杆靠近的一端铰接, 通过驱动电机带动第一皮带轮转动, 因为第一皮带轮和第二皮带轮传动连接, 实现了承料架 的驱动作业, 满足了对若干管件的驱动作业。

2.3 去毛刺部件设计

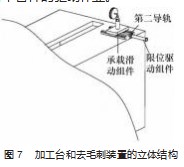

限位承载部件包括安装在加工台顶部且位于承料架 输出端处的承载组件 、安装在承载组件上且能够沿着加工台的宽度方向移动的承载滑动组件和安装在加工台顶 部用于驱动承载滑动组件沿着宽度方向的限位驱动组件, 旋转摩擦部件包括安装在承载滑动组件上的旋转定位组 件和能够转动的安装在旋转定位组件上的摩擦组件, 通 过限位驱动组件带动承载滑动组件移动, 带动了旋转定位 组件和摩擦组件移动, 满足对管件的端部进行打磨作业。

图 7 所示为加工台和去毛刺装置[12]的立体结构示意图, 承载组件包括两个对称设置的第二导轨, 每个第二 导轨上均设有若干等间距设置的螺纹孔, 每个第二导轨 通过若干螺栓固定安装在加工台上, 限位驱动组件设置 在两个第二导轨之间, 两个第二导轨的设置能够满足对 承载滑动组件的安装作业, 实现了对摩擦组件和旋转定 位组件的驱动作业。

承载滑动组件包括同时安装在两个第二导轨上的承 载滑动板, 承载滑动板的底部的两端分别承载卡接块, 两个承载卡接块与两个第二导轨一一对应, 使得承载滑 动板及安装在上面的组件可以稳定作业, 不会发生松动, 移位的现象, 两个承载卡接块和两个第二导轨的配合, 实现了对承载滑动板的安装作业, 对旋转定位组件和摩 擦组件均实现安装作业。

如图 8 所示, 旋转定位组件包括安装在承载滑动板 顶部的承载圆柱和安装在承载圆柱上的铰接部, 承载圆 柱呈竖直状态安装在承载滑动板上, 铰接部为圆柱形结 构的铰接块, 铰接块上设有呈矩形结构的第三通槽, 第 三通槽沿着加工台的宽度方向贯穿铰接块, 铰接块的设 置能够满足对摩擦组件的安装作业。

如图 9 所示, 摩擦组件包括承载弯柱[13]和安装在承 载弯柱端部的摩擦块, 承载弯柱能够转动安装在铰接块 内, 承载弯柱呈倒置的 L 型结构, 摩擦块靠近承载弯柱 的端部与承载弯柱铰接, 承载弯柱的设置能够满足对摩 擦块的安装作业。

3 结束语

本文提出的一种全自动管件打磨机器人, 当需要对待加工的管件进行加工作业时, 首先通过承料驱动部件 驱动间隙移料部件在加工台内移动, 实现对承料架的移 动作业, 将若干待加工的管件依次向前传送, 再通过限 位承载部件在加工台上的位置发生改变, 再通过旋转摩 擦部件实现对待加工的管件进行端部打磨作业, 通过自 动化的移料和打磨作业, 节省了作业时间, 相对于人工 的打磨, 大大提高了作业的效率, 也减少了人力和物力 的浪费。

参考文献:

[1] 马建龙 . 船舶锚链焊缝自动打磨生产线磨削系统的设计与研 究[D]. 天津:河北工业大学,2017.

[2] Peng Li, Enzhi Xu, Chaoquan Tang, et al. Design of a sanding ro⁃ botfor wooden painted decoration box[J].2017 IEEE International Conference OnReal-Time Computing and Robotics (RCAR),2017 (7):121- 126.

[3] 闫登坤 . 机器人打磨和协同作业在管件行业的应用[J]. 中国铸 造装备与技术,2020.55(3):20-22.

[4] 张一然, 国凯,孙杰 . 面向飞机复材大部件的工业机器人打磨 工艺及装备研究[C]//中国力学学会固体力学专业委员会 、 国 家自然科学基金委员会数理科学部:中国力学学会,2018.

[5] 梁医,王旭东,王晓艺,等 . 滚动直线导轨副的滚道中心距误差 与承载性能的关系[J]. 中国机械工程,2021.32(18):2254-2261.

[6] 马建敏,黄协清, 陈天宁 . 旋转与非旋转体间接触摩擦诱发振 动的理论分析[J]. 西安交通大学学报, 1999(1):105- 109.

[7] 张义民,黄贤振,贺向东,等 . 平面连杆机构运动精度可靠性灵 敏度设计[J]. 工程设计学报,2008(1):25-28.

[8] 郑红 . 同步带传动特点与同步轮设计制造的控制[J]. 内燃机与 配件,2018(9):121- 123.

[9] 李娜 . 具有二阶非完整约束的铰接多刚体系统动力学建模与 应用研究[D]. 秦皇岛:燕山大学,2010.

[10] 孔令涵 . 机械优化设计理论方法研究分析[J]. 智能城市,2016. 2(7):270.

[11] 周小玲,姜渭,龙绪登 . 一种定位螺栓连接的塔机标准节的研 究[J]. 建筑机械化,2018.39(7):30-31.

[12] 邢绍美 . 毛刺发生机理与形态及去除方法的探讨[J]. 航天返 回与遥感,2000(2):40-45.

[13] 易勇 , 熊继 , 李懿 ,等 . 硬质合金抗弯强度及其分散性的研究 [J]. 工具技术,2002(10):16- 19.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/52182.html