SCI论文(www.lunwensci.com):

摘要:结合电子设备测试调试安装时方位角度调整的需求,基于曲柄滑块的逆向运动设计了一套方位调整机构。首先,描述了整个机构的组成和工作原理,随后对机构进行简化并分析计算了机构的自由度。然后,根据其结构的几何关系进行机构的运动分析得到滑块位移和曲柄角度间的运动方程,利用虚拟样机技术验证了运动学分析结果的正确性。随后对其机构进行仿真模型参数化设计,并以最小压力角为优化目标进行算例计算,通过对算例结果的对比和分析得到了机构各尺寸参数变化对压力角的影响,并最终得到了优化后机构尺寸,从而提高了整个调整机构的传动性能。

关键词:曲柄滑块;运动学分析;虚拟样机技术;参数化设计;传动性能

Optimization Design of an Azimuth Adjustment Mechanism Based on Slider-crank

Wang Chengfei,Liu Dong,Chen He,Wang Jingxiang

(China State Shipbuilding Corporation Limited 723 Research Institute,Yangzhou,Jiangsu 225000,China)

Abstract:A set of azimuth adjustment mechanism was designed based on the reverse movement of the slider-crank according to the requirements of azimuth adjustment during the testing,debugging and installation of electronic equipment.Firstly,the composition and working principle of the whole mechanism were described.Then,the mechanism was simplified and the degrees of freedom of the mechanism were analyzed and calculated.According to the geometric relationship of the structure,the forward kinematics analysis was carried out to get the equation between the slider displacement and the crank Angle.The correctness of the kinematics analysis results was verified by using the virtual prototype technology.Then,the parametric design of the simulation model was carried out,and the minimum pressure angle as the optimization objective for example was calculated.Through the comparison and analysis of the results of the example,the influence of the changes of the size parameters of the mechanism on the pressure angle was obtained.The optimized size of the mechanism is got which improves the transmission performance of whole adjusting mechanism.

Key words:slider-crank;kinematics analysis;virtual prototype technology;parametric design;transmission performance

0引言

曲柄滑块机构是机械传动系统中一种最为常用经典的平面连杆机构,它能够实现曲柄的圆周旋转运动和滑块的往复直线运动之间的相互转换,已经被广泛地运用到各种领域的设备[1]。例如冲床、钣金切割机、活塞式水泵、往复活塞式发动机等机械设备的核心机构就是曲柄滑块机构;其中冲床、钣金切割机是利用曲柄滑块机构的正向运动将曲柄的旋转运动转换为滑块的直线往复运动,而活塞式水泵、往复活塞式发动机则是利用曲柄滑块机构的逆向运动将滑块的直线往复运动转化为曲柄的圆周运动,此外在一些电子设备中机柜的门锁和医院中使用的心肺复苏器也都能看到它的影子[1-2]。

本文中的方位调整机构是用于电子设备调试试验时调整设备的方位角,利用曲柄滑块机构的逆向运动将驱动滑块的直线运动转化成曲柄的圆周运动。该曲柄滑块机构具有结构简单,空间体积小,可承载运动载荷大,容易加工成本低,容易控制和维护等优点,同时该方位调整机构在电子设备调试试验时的方位调整的应用不仅节省了人力还提高了工作效率和调整精度,缩短了电子设备的测试时间,为缩短电子设备的研制周期做出了相应贡献。

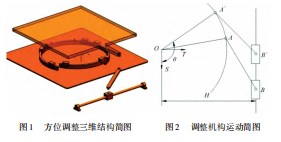

1方位调整机构的三维结构设计与简化

利用UG软件建立方位调整机构三维结构简图,如图1所示,其主要组成有底部安装板、4个圆弧导轨(单个圆弧导轨两端面以圆心的夹角为90°)、4个导轨滑块(每个圆弧导轨上1块)、4个导轨制动器(每个圆弧导轨上1块)、运动平台、连杆及滚珠丝杠螺母滑块组合6个部件组成。

其中底部安装板作为机构的机架,是整个调整机构的承载,四周留有安装孔,用于和其他转接支架或基座固定;底部安装板上有安装固定有4个圆弧导轨(4个圆弧导轨并成圆形安装),而每个圆弧导轨上事先分别将1个导轨滑块和1个导轨制动器间隔安装,导轨滑块和导轨制动器可以在圆弧导轨自由滑动;运动平台安装在最顶层,与导轨滑块和导轨制动器安装固定在一起,于是运动平台可绕圆弧导轨的圆心做圆周运动;滚珠丝杠螺母滑块组件和底部安装板安装固定在一起,利用转动运动副将连杆、运动平台和滚珠丝杠螺母滑块组件的螺母滑块进行连接,这样组成一个完整的方位调整机构。

这里滚珠丝杠螺母滑块是驱动部件,通过滚珠丝杠的正反旋转带动滚珠丝杆上螺母滑块的往复直线运动,经连杆的传递带动运动平台绕拼成的圆环导轨的圆心做圆周运动,进而实现方位角度的调整。同时在运动平台上预留了用于被测电子设备固定的螺纹安装孔,当被测电子设备的方位角调整到位所需位置要求后,通过滑块式制动器的制动将运动平台锁定,可保持方位角度不变;当需要重新调整方位角度时,只需重新打开滑块式制动器,转动滚珠丝杠即可实现对运动平台转动,进而带动运动平台上的被测电子设备转动,当到达新的方位角度位置时重新对滑块式制动器进行锁定即可。

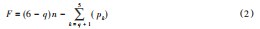

将运动平台与连杆连接的转动副中心和圆弧导轨组成圆环的圆心之间的直线距离可以比作曲柄滑块机构中的曲柄,将滚珠丝杠螺母滑块组合比作曲柄滑块机构中的导轨和滑块,这样对方位调整机构进行简化为典型的曲柄滑块机构,其机构如图2所示。

2机构的自由度计算

机构是用来传递运动和力的结构件组成的系统,应具有确定的运动,而机构具有确定运动的两个条件是:首先机构必须具备可动性,机构自由度必须大于零;其次机构的原动件的数量必须等于机构自由度的数目。因此研究机构的基础是对机构自由度的计算,机构的自由度是指机构中各活动构件相对于机架所具有独立运动的数目,而机构自由度取决于机构中活动构件的数目、联接各构件的运动副的种类和数目[1]。

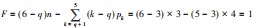

根据Kutzbach-Grübler公式,机构自由度计算[3]通式为:

式中:n为活动构件数;g为运动副数目;fi为第i个运动副的相对自由度数。

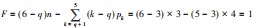

第1节已对该方位调整机构进行机构简化,其核心机构为平面闭环四连杆机构中典型的曲柄滑块机构,其机构运动简图如图2所示。平面四连杆机构本身具有3个公共约束,对于具有公共约束的机构,其自由度计算[1]公式为:

式中:q为机构的共同约束数,其取值范围为0~4;k为机构中运动副的级别,其取值范围为(q+1)~5;Pk为机构中相应k级运动副的个数;n为机构中活动构件数。

已知平面机构有3个公共约束,即q=3;图2所示的曲柄滑块机构的活动件数为3,即n=3;图2所示的曲柄滑块机构中一共有4个运动副(3个转动副和1个移动副),4个运动副都是平面5级低副,即k=5和Pk=4。将q=3,n=3,k=5和Pk=4代入式(2)得:

故该方位调整机构的自由度为1,另外机构的驱动件为滚珠丝杠螺母滑块组合中的滑块,即原动件的数量为1,满足机构具有确定运动的两个条件:机构自由度必须大于零和机构的原动件的数量必须等于机构自由度的数目。

综上所述,该方位调整机构具有确定的运动规律。

3机构运动分析

机构的运动分析是在几何参数为已知的机构中撇开力的作用,仅从几何关系上来分析机构的位移或轨迹、速度和加速度的运动情况,而运动分析的目的是为机械或机构的运动性能和动力性能研究提供必要的依据,是了解、剖析现有机械或机构和优化、综合新机械或机构的重要内容[1]。

如图2所示,O点是圆弧导轨的圆心,用OA表示曲柄,其长度用R表示;AB表示连杆,其长度用L表示。以点O为原点建立平面SOT直角坐标系,OA和S坐标轴之间夹角为;设点B的初始坐标为(s0,t0),s0和t0是定值,由机构的初始安装方位所决定,此时角有初始值θ0。则点B运动到某一时刻,在坐标系中的坐标为(s,t),其中,点A在坐标系中的坐标为(R cosθ,R sinθ),由于连杆AB的长度是定值,于是有:

当θ角已知同样可以进行曲柄滑块机构的运动逆解求得滑块直线运动的位移,而后换算成滚珠丝杆需要转动的圈数。

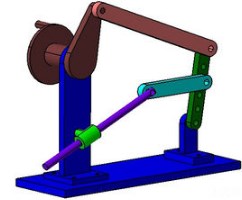

虚拟样机技术是利用计算机软件建立三维模型,并进行运动学和动力学仿真分析,进而改进设计方案,缩短设计方案周期提高产品性能的一项新技术[4]。利用运动学及动力学分析软件ADAMS,建立机构运动学仿真分析模型,并利用数学建模分析处理软件MATLAB对解析法进行编程,通过对比同一工况下的运动特性曲线,可以验证解析法的运动学分析结果的正确性,并为后续机构的优化设计提供参考依据。

4机构实例尺寸分析优化

通过建立虚拟样机对机构进行分析后,往往发现机构中或多或少的存在一些缺点或者仿真结果不满意,这时就需要进一步改进方案设计,而每次改进都需要反复建模并分析计算,这就需要进行大量的重复性工作,花费很多时间和精力,降低了效率[5]。

利用ADAMS仿真分析软件提供的参数化建模和仿真功能,通过参数化建模可以将机构的尺寸参数值设置为可变的变量;在分析计算时,改变样机模型的尺寸参数值,程序就自动更新样机模型,然后自动进行仿真分析,于是可以得到不同尺寸参数值下对应的样机性能变化,使设计目标达到最优,实现最优化设计。参数化设计的过程就是使用设计变量的过程。进行参数化设计时,首先要根据设计要求及机构特征,分析设计目标,进而确定出对设计目标有关联的关键参数,然后将这些关键参数进行参数化处理[6-7]。

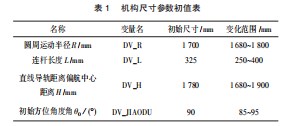

曲柄滑块机构是一个直线运动转化为圆周运动的四杆机构,对机构进行功能分析可知,圆周运动半径R,直线导轨距离偏航中心距离H,连杆长度L和初始方位角度角θ0对机构运动传递起着决定性作用。如表1所示,给定各尺寸参数给定初始值和变化范围。

为了将仿真模型进行参数化设计,将仿真模型关联的几何点参数化,从而实现对机构尺寸参数的参数化。用变量代替几何点的坐标值,仿真模型中各几何点参数化的结果为:原点O坐标表达式为(0,0,0),点A坐标表达式为(DV_R*COS(DV_JIAODU),DV_R*SIN(DV_JIAODU),0),点B坐标表达式为(DV_H,(DV_R*SIN(DV_JIAODU)-SQRT(DV_L**2-(DV_H-DV_R*COS(DV_JIAODU))**2),0)。随后根据每个变量的变化范围建立边界约束函数,选取目标函数进行仿真分析。

设计研究是当某一个设计变量发生变化时,模型机构的性能的变化情况。此时相当于目标函数只有一个设计变量,其他设计变量不变,进行设计研究时,这个设计参数在给定的范围内取若干值,然后自动的进行相应次数的仿真分析,通过每次分析结果的对比,可以分析该设计参数对目标函数的影响。

经分析可知,对于本文中典型的曲柄滑块四连杆机构,当直线驱动的滑块与连杆的压力角越小,运动传递越平稳,驱动力越小。即取压力角最大值为目标函数,使得目标函数取得最小值时,样机性能最优。

以最小压力角(压力角可在ADAMS运动学模型中测得)为优化目标,分别研究以上4个尺寸参数对压力角的影响,如图3~6所示。压力角随DV_R增大而减小,当DV_R=1 760时最小,而后随着DV_R增大而增大;压力角随DV_H增大而增大,随DV_L增大而减小,随DV_JIAODU增大而增大。最后确定最终尺寸如表2所示,此时压力角的最大值为32.3°。

5结束语

结合电子设备调试试验实际安装测试情况的需求,设计了一款以曲柄滑块为核心传动机构的方位调整机构,分析计算了机构的自由度,并利用结构特点和几何关系进行解析法运动分析,而后利用虚拟样机技术建立运动仿真模型,并仿真模型进行参数化,以最小压力角为优化目标对机构尺寸进行了实例优化分析,通过对算例结果的对比和分析得到了机构各尺寸参数变化对压力角的影响,并最终得到了优化后机构尺寸,从而提高了整个调整机构的传动性能。

参考文献

[1]申永胜.机械原理教程[M].北京:清华大学出版社,1999.

[2]华大年,华志宏.连杆机构设计与应用分析[M].北京:机械工业出版社,2008.

[3]黄真,赵永生,赵铁石.高等空间机构学[M].北京:高等教育出版社,2006.

[4]郭卫东.虚拟样机技术与ADAMS应用实例教程[M].北京:航空航天大学出版社,2008.

[5]李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社,2006.

[6]刘海彬.基于ADAMS的多连杆压力机参数化设计与优化研究[D].青岛:山东科技大学,2011.

[7]白晓虎.免耕播种机关键部件及其参数化设计方法研究[D].沈阳:沈阳农业大学,2012.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/50795.html