SCI论文(www.lunwensci.com):

摘要:针对传统微冲压成形中微冲头的磨损问题,提出了一种利用激光诱导空泡冲压微沟槽成形的方法,通过激光在液体中产生的冲击力使工件发生塑性变形。采用实验方法研究了激光能量和焦点位置对微沟槽成形深度的影响特性,并研究了成形后微沟槽底部的表面质量。对激光诱导空泡产生的过程,使用高速摄影仪拍摄了空泡的生长变化,同时利用针式水听计对空泡脉动过程中产生的冲击力进行了测量。使用激光共聚焦显微镜和扫描电子显微镜测量了微沟槽的成形深度和表面形貌。实验结果表明,微沟槽的成形深度随着激光能量的增加,从48μm增加到了74μm;随着空泡到导引孔距离的增加,微沟槽的最大成形深度从70μm减小到了45μm。当激光焦点在导引孔表面时,微沟槽底部烧蚀比较严重,烧蚀面积达到3.1 mm2,此时的表面粗糙度最大值为0.54μm。

关键词:激光;空泡;微沟槽;冲压

Experimental Study on Forming of Microgrooves in Laser-induced Cavitation Punching

Wang Liangliang1,2,Guo Zhongning1,2※

(1.College of Mechanical and Electrical Engineering,Guangdong University of Technology,Guangzhou 510006,China;2.State Key Laboratory of Precision Electronic Manufacturing Technology and Equipment Jointly Built by the Province and Ministry,Guangzhou 510006,China)

Abstract:Aiming at the wear problem of micro punches in traditional micro-stamping,a method of forming micro-grooves by laser-induced cavitation punching was proposed.The impact force generated by the laser in the liquid caused the workpiece to plastically deform.The effects of laser energy and focal position on the microgroove forming depth were investigated experimentally.For the process of laser-induced cavitation,the growth of cavitation was photographed by a high-speed camera,and the impact force generated during the pulsation of cavitation was measured by a needle hydrometer.The forming depth and surface topography of the microgrooves were measured using confocal laser microscopy and scanning electron microscopy.The experimental results show that the forming depth of the microgrooves increases from 48μm to 74μm with the increase of laser energy;with the increase of the distance from the cavity to the pilot hole,the maximum forming depth of the microgrooves decreases from 70μm to 45μm.When the laser focus is on the surface of the guide hole,the ablation at the bottom of the

microgroove is serious,and the ablation area reaches 3.1 mm2,the maximum surface roughness at this time is 0.54μm.Key words:laser;cavitation bubble;microgroove;punch

0引言

微沟槽在微机电系统及传热和减摩等方面有很好的应用,常见的微沟槽加工工艺主要有微铣削[1]、电化学微加工[2]和激光加工[3]。对于板料成形,冲压是很常见的加工方式,但是在微冲压过程中,冲头的磨损比较严重。为了减少磨损,有学者提出在工件和微冲头之间放置橡胶层[4-5]。还有研究者尝试从根上解决磨损的问题,提出了激光微冲击成形[6],而激光冲击微成形时往往需要在工件表面放置牺牲层,不同的牺牲层产生的冲击力大小不一。为了提高激光的冲击力,铝箔[7]和黑色涂料[8-9]被经常用作牺牲层的研究,特别是黑色涂料,因为它可以吸收更强的激光能量,产生较大的冲击力。但是牺牲层只能单次使用,需要不断更新,降低了加工效率,因此有学者提出利用激光驱动飞片冲击成形[10]。

激光除了在固体界面产生等离子体冲击波的作用,有学者还发现在液体中激光同样可以分解电离产生冲击波的效应,并且还有空泡产生[11]。顾家阳等[12]使用高速摄影仪和水听计研究了激光在液体中的特性,结果发现激光在液体中产生了3种冲击力,分别是等离子体冲击波,空泡冲击波和微射流。Nav⁃id[13]研究发现空泡在坍塌溃灭时,空泡的温度可高达2 000 K。在此基础上,任旭东[14]利用激光诱导空泡在铝箔上冲击成形微小孔。陈铁牛[15]为了减少冲击力在液体中的流失,提出了利用导引孔约束冲击力,并且通过仿真和实验加工出了微小孔。

为了进一步研究激光诱导空泡冲击对称微沟槽结构的成形,本文采用高速摄影仪拍摄了空泡的生长变化过程及水听计测量了激光诱导空泡产生的冲击力大小。最终在工件表面成形出了微沟槽结构,研究了激光能量和焦点位置对微沟槽成形的影响,对成形深度、宽度和表面形貌利用激光共聚焦显微镜和扫描电子显微镜进行了观测。

1成形机理

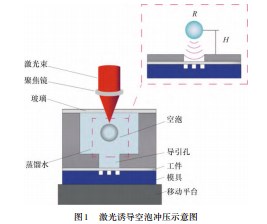

激光诱导空泡冲压微沟槽成形示意图如图1所示,实验装置主要有模具、工件、三维移动平台、导引孔和蒸馏水等组成。激光焦点到导引孔的距离定义为H,当短脉冲激光通过透镜垂直照射到装有蒸馏水的导引孔时,在激光焦点处液体发生电离分解,在焦点处产生高温高压的等离子体,等离子体迅速向外膨胀形成冲击波,经过一段时间衰减为普通的声波。由于液体的可压缩性和各向同性特点,会在液体中形成空泡,这种空泡球对称性好,且容易控制,通过调整激光束的能量,可以对空化泡的大小、温度进行控制。空泡膨胀到最大直径后开始收缩,由于壁面的限制,空泡上下壁面收缩速度不一致,导致空泡在溃灭时产生指向壁面的高速微射流和冲击波。激光诱导空泡产生的冲击力通过导引孔作用到工件表面,工件在冲击力和模具的限制下产生塑性变形,最后工件以高应变率成形出模具的形状。

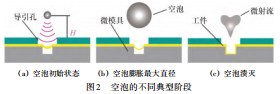

图2所示为激光诱导空泡冲击微沟槽成形时空泡的不同典型阶段。当激光在水中光学击穿后,空泡形成并向外膨胀。当空泡膨胀到最大直径时,由于泡内外的压差,空泡开始收缩,由于导引孔壁面的存在使空泡上下表面收缩速度不同,导致空泡溃灭坍塌。在溃灭时产生高速微射流指向导引孔,冲击力通过导引孔作用到工件表面,最终工件流入模具型腔内发生塑性变形。

2实验材料与方法

2.1实验材料及模具

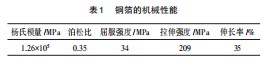

由于纯铜有良好的可塑性、延展性,通常应用于微机电系统中。本文实验中采用的材料为纯铜箔,厚度为30μm。表1所示为铜的机械力学性能,在实验前将铜箔裁剪成10 mm×10 mm的方形块,并利用酒精擦拭表面以达到清洗的目的。

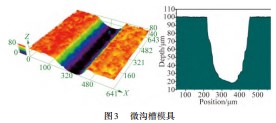

由于工件是在模具的约束作用下发生塑性变形,复制出模具的结构,因此微模具的加工精度对成形件的加工质量有很大的影响。结合实验条件,选用304不锈钢作为微模具的主要材料。304不锈钢具有优良的刚度、机械加工性、耐磨性和耐腐蚀性能。通过慢走丝切割304不锈钢加工出微沟槽模具,其三维形貌及截面曲线图如图3所示,从中可知微沟槽模具的深度为80μm,宽度为220μm。

2.2实验装置与方法

实验中采用高斯分布光束的短脉冲Nd:YAG激光器,其中激光器波长为532 nm,脉宽为7 ns,具体的实验参数如表2所示。

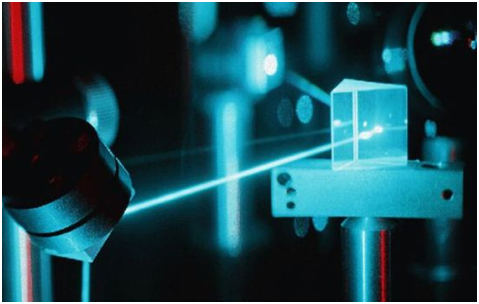

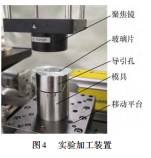

激光器发出的脉冲激光通过一系列反射镜,最终通过25.4 mm的聚焦镜将光束聚焦在蒸馏水中,在导引孔上方放置1 mm厚的透明石英玻璃以防止液体飞溅溢出,实验装置如图4所示。采用激光共聚焦显微镜(Olympus LEXTOLS4000)和扫描电子显微镜(S-3400N-(II),Hitachi,Japan)对成形后的微沟槽轮廓及深度进行测量表征。

3实验结果与分析

3.1空泡振荡周期和冲击力测量

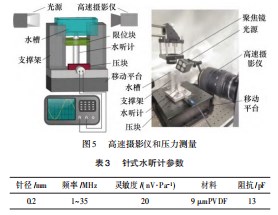

当激光照射到蒸馏水中时,在焦点处瞬间产生高温高压的等离子体冲击波,由于液体的约束作用,冲击波压力比在空气中更大,并且在液体中有空泡产生,空泡在溃灭时也会产生溃灭冲击波和微射流。因为空泡的产生是一个瞬态过程,持续时间比较短暂,为了更易于研究空泡的振荡过程,采用日本Photron公司生产的FASTCAM SA-Z高速摄影仪对空泡的生长变化过程进行拍摄,同时利用针式水听计检测激光诱导空泡过程产生的冲击力,如图5所示。针式水听计通过支撑架放置在三维移动平台上,探头通过水槽插入液体中,激光焦点距离探头的位置为2 mm,表3所示为水听计的参数。

图6所示为高速摄影仪拍摄的空泡生长变化序列图,其中激光能量为21 mJ,焦点位置为1.5 mm。在0μs时,激光将水电离分解,产生高温高压等离子体,等离子体向外膨胀并形成空泡,在100μs时空泡生长到最大直径2.4 mm,随后开始收缩,在220μs时空泡坍塌。由于泡内压强高于外界,所以空泡继续扩张变大,最后在390μs再次坍塌溃灭,并向导引空中运动。

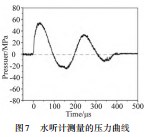

图7所示为水听计测量的压力曲线,从中可以看出主要有两个峰值,第1个峰值在0.5μs时,压力为56 MPa,第2个峰值出现在240μs,压力值为28 MPa。结合高速摄影仪拍摄的空泡生长变化图可知,这两个峰值分别代表了激光等离子体冲击波和空泡坍塌溃灭时产生的冲击波。

3.2焦点位置对成形深度影响

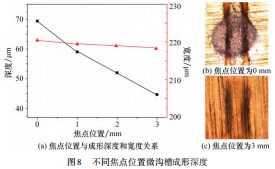

图8所示为激光能量为29 mJ、不同焦点位置下激光诱导空泡冲击成形微沟槽结果,从图8(a)中可以看出随着激光焦点位置从0增大到3 mm,微沟槽的成形深度从70μm减小到45μm,而宽度变化很小,基本保持在220μm不变。图8(b)和图8(c)是焦点位置分别是0和3 mm下激光诱导空泡冲击工件成形出的微沟槽轮廓图。从图中可以看出,当焦点为0时,即焦点在导引孔表面,此时微沟槽表面有不规则形状的点状物质,面积达到3.1 mm2,随着焦点距离的增加,斑点产物面积逐渐减小消失。这是因为当焦点靠近工件时,激光产生的热量辐射表面,使其产生热效应,表面产生了烧蚀氧化,随着焦点到工件的距离增加,激光辐照到工件的热量减少,所以烧蚀减少。

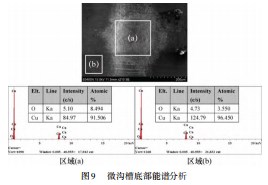

为了研究激光诱导空泡冲击成形后微沟槽的烧蚀产物,利用扫描电子显微镜对工件进行观察,如图9所示。从图中可以看出微沟槽底部存在很多块状产物,对其进行能谱分析,结果发现激光诱导空泡冲击后槽底的氧元素含量有明显的增加,从3.55%增加到8.49%,说明工件在成形微沟槽时表面受到热辐射发生了氧化反应,槽底不规则的点状产物是CuO,激光辐照的热量使得工件与液体中的氧气发生了反应。

3.3激光能量对成形深度影响

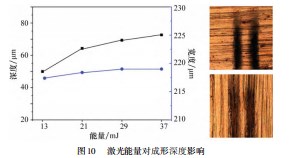

激光能量是冲击力的主要来源,对工件的成形有很大的影响。实验时激光焦点距离工件1 mm,激光能量分别为13 mJ、21 mJ、29 mJ和37 mJ,冲击工件一次。图10所示为微沟槽成形深度和宽度随激光能量的变化趋势,从中可以看出随着激光能量的增加,微沟槽的成形深度从48μm增加到了74μm,宽度在220μm波动,变化很小。这是因为激光能量越大,产生的等离子体冲击波越强,空泡膨胀的直径会越大,空泡内的能量越多,空泡溃灭时产生的冲击力也随着增强,所以工件受到的冲击力变大,微沟槽的成形深度增加。

3.4表面质量

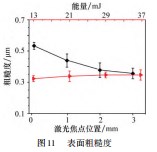

表面质量对工件使用寿命有很大的影响,部件表面粗糙度的大小对其润滑性、密封性、耐磨性、疲劳强度和耐腐蚀性都有很大的关系。因此,有必要对激光诱导空泡冲击成形后的微沟槽表面质量进行研究。用激光共聚焦显微镜测量了20μm厚微槽底部的表面粗糙度,结果如图11所示。从图中可以看出,当激光能量从13 mJ增大为37 mJ时,粗糙度从0.31μm增加到了0.34μm。随着激光焦点到导引孔距离的增加,微沟槽底部粗糙度从0.54μm减小到0.35μm。这是因为,随着H的增加,槽底烧蚀区域减小,粗糙度降低,说明烧蚀氧化对粗糙度有很大的影响。

4结束语

针对传统冲压成形中微冲头的磨损,以及激光微冲击成形时需要反复的更新牺牲层的问题,本文提出了激光诱导空泡冲压工件成形,利用液体约束冲击力,而且液体可以循环多次使用,主要研究了激光诱导空泡对成形深度的影响规律,主要结论如下。

(1)随着空泡到导引孔距离(H)的增加,微沟槽的最大成形深度从70μm减小到45μm。当激光焦点在导引孔表面时(H=0),微沟槽底部烧蚀比较严重,烧蚀面积达到3.1 mm2。

(2)激光能量对微沟槽成形有很大的影响,随着激光能量的增加,微沟槽的成形深度从48μm增加到了74μm。

(3)微沟槽底部的受到烧蚀氧化的影响,在H=0时,表面粗糙度最大为0.54μm。

(4)利用激光诱导空泡冲击成形,工件可以多次冲击,不需要更换介质。

参考文献:

[1]王飞,程祥,郑光明,等.微小几何特征微铣削试验研究[J].工具技术,2019,53(2):47-51..

[2]曾繁章,郭钟宁,刘江文.微细电化学加工技术[J].机电工程技术,2005,34(5):5.

[3]何西琴,童杏林,陈续之,等.倒锥微孔阵列的激光微加工技术研究进展[J].激光杂志,2021,42(1):7-10.

[4]Watari H,Ona H,Yu Y.Flexible punching method using an elas⁃tic tool instead of a metal punch[J].Journal of Materials Process⁃ing Technology,2003,137(1-3):151-155.

[5]J Sun,S Zhou,X Yang,et al.Polyurethane-rubber punching pro⁃cess for micro-hole arrays[J].Microsystem Technologies,2017(23):2943-2950.

[6]F Vollertsen,Z Hu,H S Niehoff.State of the art in micro forming and investigations into micro deep drawing[J].Mater Process Tech,2004(151):70-79.

[7]H Liu,Z Shen,X Wang.Numerical simulation and experimenta⁃tion of a novel micro scale laser high speed punching[J].Interna⁃tional Journal of Machine Tools and Manufacture,2010(50):491-494.

[8]Zheng C,Sun S,Ji Z,et al.Effect of laser energy on the deforma⁃tion behavior in microscale laser bulge forming[J].Applied Sur⁃face Science,2010,257(5):1589-1595.

[9]Ye Y X,Feng Y Y,Hua X J,et al.Experimental research on la⁃ser shock forming metal foils with femtosecond laser[J].Applied Surface Science,2013(285):600-606.

[10]刘会霞,杨昆,王匀,等.激光驱动飞片加载金属箔板成形实验研究[J].中国激光,2009,36(5):1292-1295.

[11]Nguyen T,Tanabe Yamagishi R,Ito Y.Effects of liquid depth on the expansion and collapse of a hemispherical cavitation bubble induced in nanosecond pulsed laser ablation of a solid in liquid[J].Optics and Lasers in Engineering,2020(126):105937.

[12]Gu J,Luo C,Lu Z,et al.Bubble dynamic evolution,material strengthening and chemical effect induced by laser cavitation peening[J].Ultrasonics Sonochemistry,2021(72):105441.

[13]Dabir Moghaddam N,Liu Z,Wu B.Modeling of the shrinking process of a bubble induced by laser metal ablation in water and experimental verification[J].Journal of Applied Physics,2017,121(4):044908.

[14]Tong Y,Wang C,Yuan S,et al.Compound strengthening and dynamic characteristics of laser-induced double bubbles[J].Optics&Laser Technology,2019(113):310-316.

[15]Chen T N,Guo Z N,Zeng B W,et al.Experimental research and numerical simulation of the punch forming of aluminum foil based on a laser-induced cavitation bubble[J].International Journal of Advanced Manufacturing Technology,2017,93(1):1-10.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/49965.html