SCI论文(www.lunwensci.com):

摘要:为使船舶在海上航行或施工时更好地保持航迹或稳定在某一施工海域范围内,进而提高航行安全和施工效率,动力定位系统(简称DP系统)从20世纪70年代发展起来,逐渐被广泛应用于各种海洋工程、海上科考、水下工程等领域。作为一种电脑化的自动控制系统,以控制单元为主,推进器系统、动力系统、测量系统辅助控制,可以自动控制船舶位置与艏向。在海上风电领域,DP动力定位的应用使基础施工和风机安装作业施工效率大大提高,在海上风电施工设备起重船和风电安装船中的运用愈发广泛。简要介绍了DP系统的工作原理、设备配置,阐述DP系统未来的发展趋势和海上风电施工中的应用,从而对今后研究起到一定的参考作用。

关键词:动力定位;控制系统;自动化;海上风电;DP应用

Application of DP Dynamic Positioning System in Offshore Wind Power Construction

Lai Yao1,Zhang Jihai1,Chen Bo1,Cai Shupeng2

(1.CRCC Harbour&Channel Engineering Bureau Group Co.,Ltd.,Zhuhai,Guangdong 519000,China;2.School of Mechanical and Electrical Engineering,Guangdong University of Technology,Guangzhou 510006,China)

Abstract:In order to make the ship better maintain track or stabilize within a construction sea area during maritime navigation or construction,and thus improve navigation safety and construction efficiency,the dynamic positioning system,referred to as DP system,has been developed since the 1970s.It is gradually widely used in various fields of ocean engineering,marine scientific research,underwater engineering and so on.As a computerized automatic control system,the main control unit,propeller system,power system,measurement system auxiliary control,can automatically control the ship position and bow.In the field of offshore wind power,the application of DP dynamic positioning greatly improves the construction efficiency of foundation construction and fan installation,and is increasingly widely used in offshore wind power construction equipment cranes and wind power installation ships.So the working principle and equipment configuration of DP system was briefly introduced,the future development trend of DP system and the application in offshore wind power construction were expounded,so as to play a certain reference role for future research.

Key words:dynamic positioning;control system;automation;offshore wind power;DP application

0引言

近年来,随着国家及政府对新能源的大力支持,电力开发投资商纷纷把目光都聚集到了海上风电领域的开发[1],抢装潮后,如何降低度电成本,开发大型风机新型技术[2],提高海上基础施工与风机安装的效率是国内外重点关注的问题[3]。目前,海上风电基础施工和风机安装需满足风浪流的严苛作业条件[4],导致对现场施工技术方案和施工设备先进性提出了较大挑战[5],因此,国内海上风电施工设备已开始利用DP(Dynamic Posi⁃tioning System,动力定位系统)动力定位技术,快速的进点定位可极大缩短施工时间[6]。目前“铁建风电01”、“华祥龙”等风电安装平台已采用DP2动力定位系统,“创力”起重船已采用DP3动力定位系统,国内最新建造的海上风电施工设备均至少采用了DP1动力定位系统,而国外风电安装平台早已全面采用DP动力定位技术来辅助风机安装作业。随着人们洁能源和资源的日益重视及投资,动力定位系统(DPS)成为当前船舶及海工平台的所应用的热门定位技术[7]。

1 DP动力定位结构及原理

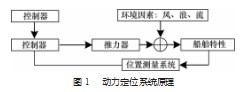

DP动力定位通常由4部分组成:控制系统、推进器系统、动力系统和测量系统。DP动力定位系统是在船舶或海工平台不使用或不具备锚泊系统的情况下,利用船舶DPS传感器反馈到CPU的数据,来计算出船舶的运动方式、状态及位置的变化趋势,再通过计算机控制分配器对推进器进行功率分配并由螺旋桨产生推力,以控制船舶在水平面上的三自由度运动(纵荡、横荡、艏摇)[8],使其保持既定的位置和艏向,或者按预定运动轨迹运行的闭环控制系统[9]。DP动力定位系统可用于抵消海洋水文对船舶的扰动和波浪力矩,降低船舶在3个自由度方面的摆动力度,以达到船舶动力定位的效果。动力定位系统的原理如图1所示。

下面分别对DPS的4个组成部分进行简要描述。

1.1控制系统

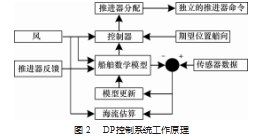

DPS作为整个DP中央控制系统(Integrated Control System,ICS)最重要的组成部分之一[10],主要用于计算推进器、螺旋桨形成的合力,以此来保持其位置和艏向固定的目的。DP控制系统的主要原理为:通过船上各类传感器测量的数据,经扩展型卡尔曼滤波器后得到计算值,该值与期望值进行对比分析,再由处理模块计算后发出推进分配指令,分配指令可以改变船舶各推进器的运转功率、运转方向,达到集中控制、整体调控的目的。其中,在使用动力定位技术前,需要DP员设置好施工时的艏向和位置,再转由DP控制器发出控制执行指令,并根据传感器实时监控船舶位置和艏向,对推进器分配进行适当的调整,以防偏差的出现。其主要的工作原理如图2所示。

DP动力系统主要控制方式有定点控制、航迹控制、循线控制、跟踪控制,下面对这4种控制方式分别进行阐述。

定点控制:即在进行对作业精度要求较高且需要船舶本身保持较为稳定状态的作业工况下时,需要通过传感器获取船体的纵向、横向、摇舷的数据,由集中控制单元计算后,通过分配单元调整推进器功率大小,使作业船舶的位置和艏向保持在施工区域附件,并不造成过大的偏差。海上风电中由于风机安装施工精确度较高,通常利用的就是DP定位的定点控制功能。

航迹控制:船舶在复杂航线上航行时,往往需要沿着一条预定轨迹前进,此时可利用动力定位来不断调整各推进器的自由度,来保证船舶的航线按系统输入的指令航行。

循线控制:循线控制相对航迹控制的不同点在于:循线控制在输入循线航线时,不能在循线过程中按自行的操作随意改变循线路线、船舶的艏向和方向。循线模式在海上风电的电缆及管道维修使用较多。

跟踪控制:跟踪控制一般用于遥控运动体工作母船,主要能时刻跟踪作业潜器的运动方位。

1.2推进系统

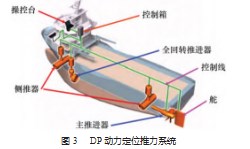

推进器包括桨、舵、艏侧推和船艉推进器。推进器是在电动机或柴油机的带动下使桨快速旋转,利用作用力与反作用力产生推进力,通过对船舶各种艏侧推、艉推等推进器的协调控制,可以将船舶在横倾和纵倾上保持船位的稳定。DP1系统有一套控制系统,属于无冗余设计,而DP2、DP3含有不止一套DP控制系统,属于有冗余设计,即当某一个系统或控进器发生故障时,有冗余设计的船舶可仍在其他系统的控制下保证船舶在横、纵方向船位的稳定。DP推力系统如图3所示。

1.3动力系统

动力系统主要由电机、分配和控制系统组成,为保证船位的稳定负责给推进系统提供能量,而电机主要包含的就是柴油机、燃气轮机。

动力定位系统通常还配备一个不间断电源来预防电力故障导致的断电现场,避免定位系统受到船舶电网波动造成断电的现象,其不间断电源可以为动力定位系统中的计算机、控制台、报警器和测量系统持续供电。

对于配置有DP2、DP3的施工船舶,按《海上移动平台入级规范》要求还具有功率管理系统和冗余。即当运行的发电机功率不能满足控制系统提供的电机负载时,系统将阻止大功率设备的启动,通过控制系统启动备用的发电机以获取足够大的发电功率。

1.4测量系统

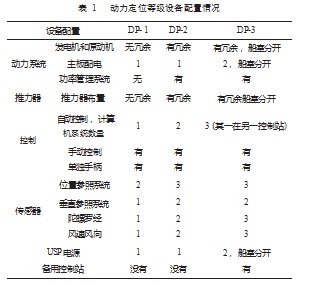

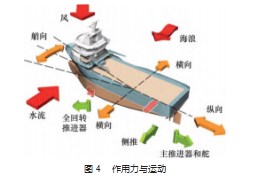

DP动力定位系统中测量系统主要包括位置参照系统和外系统。位置参照系统是通过不同原理的传感器来获取不同数据的参照系统,通常DP定位系统不止配置2套,DP1是2套,DP2、DP3是3套位置参照系统。常见的位置参照系统主要有GPS、DGPS参照系统等。外部传感器系统一般包括垂直面参照系统、陀螺罗经系统(艏向)和风速风向仪系统。传感器取得的数据通过CPU录入到DP系统后,经过电脑计算,发出控制指令,使定位精度更高。各个级别定位系统的外系统配置数量如表1所示,DP动力定位的作用力与运动如图4所示。

2动力定位等级

为了规范动力定位的船舶安全,国际海事组织IMO以及DNV等船级对DP系统和DP船的设计给出了建议,其中IMO对动力定位船舶和系统进行了专业定义,分为CLASS1、CLASS2、CLASS3三个级别,此外还对个级别系统配置要求作出了明确规定。不同等级下的DP系统配置要求如下。

(1)DP1系统

全球第1代DP系统的研发始于1960年,当时配置DP系统的船舶虽装备有主推和侧推系统,但传感器功能单一且无冗余设计和反馈技术。无法做到精度控制与反馈,并且主要用在海洋钻井平台上,并未在海上风电安装使用。

装配DP1动力定位系统的船舶具备两种系统,一是动力定位和保持艏向的自动控制系统;二是能够保持艏向的独立手动操作系统,其能在规定的环境条件下,使船舶的位置和艏向保持在限定范围之内[11]。因此,DP-1能在自动控制系统发生故障时,采用手动控制的方式避免船舶位置发生较大偏离,从而对风机基础造成损伤。

(2)DP2系统

第2代DP系统的运用在1970年,装备在“SDEC0445”船[12]。此时,该船已采用了多种传感器、推进器,且开始使用了滤波控制技术,极大地提高了定位精度和功能反馈。在DP系统也设置了冗余功能。

DP2动力定位系统在DP1动力定位系统的基础上再添加了一套自动定位和艏向保持的动力定位系统,即具备2套动力定位系统,且保留了手动操作设备。当1套或2套动力定位系统发生故障时,仍然可以利用独立的手动控制的功能来进行操作,保证船位和艏向的稳定。

(3)DP3系统

第3代DP系统研发于1980年,该系统是极具现代化的定位系统,在海洋钻井平台和海上风机安装平台上广泛应用。其系统已采用微机技术和多总线的控制系统。

DP3动力定位船舶在原有DP2动力定位船舶配置的基础上又增加了一套自动定位和艏向保持的设备,即共计3套动力定位系统,仍然保留了手动操作系统。使得即使在出现任一故障(包括由于失火或进水造成一个舱室的完全损失)后,仍能在规定的环境条件下和作业范围内自动保持平台的位置和艏向。其中两个自动控制系统标准相当于DP2控制系统,第三个自动控制系统采用独立控制,不受其他两个控制系统的干扰,可作为备用系统。针对DP动力系统的3个等级,设备配置情况如表1所示。

在我国前期自升式风电安装平台中,普遍采用DP-1动力定位系统。在施工工况下,采用逆流逆风的风机安装方式,在靠近风机时,即使动力定位系统发生故障,平台能远离机位的,能避免对风机机位造成损伤。为避免自升式风电安装平台与已完成的桩基发生碰撞,通常选择性抛一个或者两个锚,以作为动力定位系统失效后的安全措施。因此,目前以风机安装为主的风电安装平台(如“铁建风电01”、“德建号”和“华祥龙”)普遍采用DP2动力定位系统。

3 DP动力定位实船配置分析

动力定位能力表示船舶在给定的环境条件下的定位能力。根据厂家操作手册或国家入级规范,通常会按以下情况进行描述:推进器使用正常、最小单个故障、最严重单个故障。同时各船级社会根据动力定位能力授予定位系统附加符号,如ABS的SKP符号、DNV的环境规则数ERN等。

动力定位的采用标准分为无线航区和国内航区。无限航区通用的是在北海环境条件下;国内航区主要是考察环境状况的分布。风、浪、流和推进器提供的推力论证均应经过风洞试验,波浪水池模型试验和非线性模拟试验。

动力定位运行模式有自动、手动、自动跟踪和遥控推力模式。自动模式:自动定位和航向控制;手动模式:个别控制每个推力器的速度、方位、起动/停止;自动跟踪模式:具有参考点可编程的运动等;遥控推力控制模式:用万向操纵杆手动定位控制和可选自动航向控制。

以“铁建风电01”为例,该船具备DP2动力定位能力,便于作业时平台就位,艉部设置了3个1 800 kW的全回转舵桨装置和艏部设置了3个约900 kW的全回转舵桨装置,6台1 600 kW的主发电机[13]。在各主要典型工况下,主发电机组的负荷率基本控制在50%~85%,能在复杂多变的作业工况下,更加灵活地进行功率分配,使柴油发电达到合适的负载率,并具有适宜的功率储备,燃油耗能低,节能环保,展现良好的运营经济性。

同时,该船完整模式(推进器正常工作)下,桩腿未下放和桩腿下放时对应13.8 m/s风速可定位要求的范围角为0°~360°[14]。4 DP海上风电领域应用目前,船舶及风电安装平台常规的定位方式有两种:锚泊定位和动力定位。国内的风电安装设备,至少采用了锚泊定位系统,新建装备为提高施工效率和安装精度会配置DP1或DP2的动力定位系统。锚泊系统和动力系统各有优缺点:锚泊定位系统可靠性强,安装价格便宜,但只装备锚泊系统的船舶在使用时需要锚艇配合作业,收放缆的时间较长。在我国部分海上风电海域,由于风电场址和养殖业混合发展,锚泊系统的使用会对养殖业造成破坏,同时DP动力定位技术越发成熟,逐渐使用在海洋工程、科考工程的施工及维保项目,成为其必不可少的重要设备。

在海上风电领域,船舶施工首先进点定位,定位完成后,进行吊装作业,起重船吊装钢管桩进入稳桩平台时,确保钢管桩垂直度不大于3‰,单根钢管桩质量在1 300~2 600 t,根据不同海域质量各不同,因此起重船对风浪流的影响要降到最低,而风电安装平台对进点定位的要求更高,施工时,风电安装平台距离施工桩位约10 m,整个海上风电风机安装的时间通常在48 h,如采用锚泊定位方式进点,将无法保证施工的安全性,同时需要众多大功率锚艇配合作业,进点定位时间至少24 h,而对比DP定位,以“铁建风电01”为例,进点定位时间则在3~8 h,根据海洋水文条件略有不同,由此可见,DP的运用会极大地提高现场的施工效率,提高施工安全性。

目前新能源海上风电快速发展,越来越多的风电安装平台配备了定位系统,而海上试验证明了DP系统的工作原理具有如下优势:(1)提高了基础沉桩及风机安装的精度,增强了船舶的综合性能;(2)噪声抑制能力的增强降低了推进器的功耗与磨损;(3)对更新率或高或低的位置传感器如DGPS具有稳健的处理能力。

通过运用以下功能还可获得其他优势:(1)速度测量,速度测量可用作船位测量的补充手段,起到加强航速控制的作用,船舶高速航行时,速度测量还可加快船位测量的校正,速度测量功能与位置参考系统相结合,有利于应对船舶航行时位置测量数据丢失的情况;(2)ROT测量,ROT传感器的ROT测量数据可用于增强船舶艏向的控制。当在高速航行状态下需要非常精确的艏向控制,或船体形状使艏向不易控制时,该测量数据十分有用。

因此,DP定位在海上风电的应用不仅十分广泛,且发展潜力较大,在提高施工生产效率和安全性方面具有较大优势。

5结束语

由于国家对新能源产业的大力扶持,各省市对海洋工程绿色能源的大力开发,海工装备的需求也越来越大,平价时代海上风电将呈现规模化、集群化、产业化、深远海化的特点。随着海上风电平价时代的到来,降低度电成本、提高施工效能是重要环节,而动力定位是提高施工效能的重要设备,随着动力定位技术越来越成熟,在海工装备施工方面运用越来越广泛,其必将成为海洋工程施工装备的重要组成设施。本文对DP动力定位系统做了简介,配有DP定位系统的海工设备操作手册及国家海上移动平台入级规范中,对DP动力定位的技术要求、设备配置及操作说明有详细的记录,同时本文关于DP动力定位系统在海上风电施工中的运用能够让大家对DP定位系统有总体了解,并对大家后续的技术研究有所帮助。

参考文献:

[1]童雨舟,陈旭,吴毅昊.动力定位设备舱室的空调配置[J].船舶工程,2020,42(S1):264-265.

[2]刘伟平.浅谈DP3船舶的动力定位系统电缆布置[J].广东造船,2020,39(5):88-90.

[3]李君.非线性观测器在船舶动力定位系统DP的应用[J].舰船科学技术,2021,43(16):208-210.

[4]邓春林,王高虎.浅谈动力定位系统在起抛锚作业中的应用[J].中国水运,2021(6):66-68.

[5]窦培林,袁洪涛,宋金扬,等.深水半潜式钻井平台DP3动力定位系统设计和应用[J].海洋工程,2010,28(4):117-121.

[6]霍发力.半潜式平台运动响应参数敏感性分析及组合结构减振[D].上海:上海交通大学,2015.

[7]康士伯控制系统(上海)有限公司.KONGSBERG动力定位系统资料[Z].2006.

[8]康士伯控制系统(上海)有限公司.DP动力定位操作手册8.2版[Z].2016.

[9]袁飞晖.DP-3动力定位控制系统在平台上的应用[J].上海造船,2010(1):1.

[10]袁飞晖,熊勇,宋金扬.SEAWAY技术[Z].DP上海外高桥造船有限公司,2001.

[11]中国船级社.海上移动平台入级规范[Z].2020.

[12]张新放,关克平.船舶动力定位系统及其控制技术[J].水运管理,2017(1):1.

[13]中国船舶及海洋工程设计研究院."铁建风电01"操作手册.M40256-050-004:78[Z].2020.

[14]中国船舶及海洋工程设计研究院."铁建风电01"操作手册.M40256-050-004:18[Z].2020.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/48709.html