SCI论文(www.lunwensci.com):

摘要:目前生产电工用铜线坯的行业中主要有德国西马克和美国南线这两种连铸连轧生产线。其生产过程都包含了熔化、铸造、轧制、清洗等过程,但生产工艺的不同点在铸造过程,德国西马克生产线的铸造过程采用水平浇铸的方式,而美国南线SCR生产线是以环形浇铸的方式来实现铸造过程。本文将结合美国南线SCR连铸连轧生产线的生产工艺,简述在生产电工用铜线坯过程中铜的物相结构变化。展示铸造、轧制、清洗工序中固态铜的晶粒变化,并简要分析其影响因素。

关键词:连铸连轧;铜;晶粒

电工用铜线坯作为原材料被广泛应用于电缆、汽车线、漆包线等行业。随着铜连铸连轧生产线的工艺技术的发展,对于产品品质提升的方向也被发掘的越来越多。很多外在因素的影响已被各种试验和验证,如乳化液的使用、蜡液的保护作用等。为了进一步提高产品质量,可以在铜材内在因素进行分析,对物质结构进行更详细的研究,希望能够找到提高产品质量的新思路。

1 SCR4500生产线的简介及其生产过程

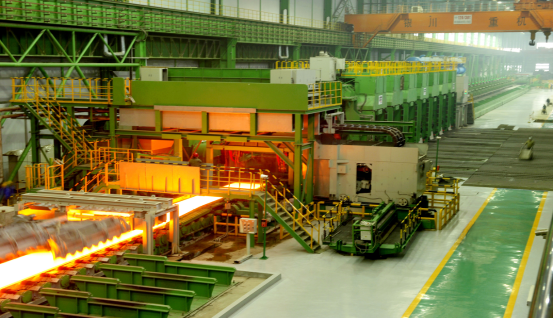

美国南线SCR4500连铸连轧生产线,其是一种集熔炼、铸造、轧制于一体的高产能、低能耗精密设备。采用最先进的德国西门子轧机设备及美国罗克韦尔电气控制系统。并拥有多种美国、德国品牌的监测及检测设备。

此生产线的操作系统为全自动化控制系统。以电解铜板为原材料,采用天然气为燃料进行熔化后经由铸造及轧制过程,生产出Φ8.0mm电工用铜线坯。产品外观光洁、圆整,电阻率性能及拉拔性能优异。

整体生产过程:美国南线公司的SCR4500连铸连轧生产线不具备金属精炼的功能,因此其在生产过程中使用的原材料为阴极电解铜板(A级铜Cu-CATH-1、1#标准铜Cu-CATH-2)。生产工序分为上料、熔化、铸造、轧制、清洗、排线。上料:使用叉车运送重量约为2.5t的阴极电解铜板加入到加料机的加料斗中,通过加料机的加料小车将阴极铜板运送至加料口,并由翻斗小车进行翻转动作将铜板送入到竖炉内。

熔化:美国南线公司的SCR4500连铸连轧生产线竖炉共有3层(共计23个)烧嘴。按照第1层7个烧嘴、第2层8个烧嘴、第3层8个烧嘴的形式排列,采用天然气和空气混合燃烧的形式将原料迅速熔化,且在竖炉内形成螺旋上升的气流。通过螺旋上升的热气流及第3层烧嘴加热的作用,使得第3层烧嘴及以上的空间处的阴极电解铜板能够得到有效的预热的。第1层和第2层起到主要的熔化作用,并且第1层正对竖炉出口的烧嘴也可以起到让熔化后的铜液快速流出竖炉的作用。从竖炉中流出的铜液,经由上流槽带入到保温炉内,保温炉中铜液的重量会维持在10t~15t之间,可以起到一个很好地缓冲作用,能够使铜液更充分均匀的混合,也可以调节保温炉烧嘴燃烧天然气后产生的CO百分比,来控制铜液中的含氧量达到所需要的数值范围。保温炉流出的铜液再经由下流槽流入到浇包内进行浇铸过程,在下流槽中通常会放置1块~2块陶瓷过滤砖,可以将铜液中及浮在铜液表面的杂质物质过滤掉,以确保较为纯净的铜液进入到浇包中。

铸造:铸机处由铸轮和钢带形成一个梯形模腔,铸轮的材质一般为铬锆铜,钢带一般为不锈钢材质。浇包中有挡渣砖可以将漂浮在铜液表面的杂物挡住,而干净的铜液会在浇包底部通过浇铸嘴浇铸到铸轮及钢带结合形成的模腔内,由冷却水冷却成型。冷却水采用的是纯净水或软化水,以防止水垢过多堆积在铸轮表面,降低冷却效果。为确保冷却后的铜铸坯可以顺利的从铸造模腔内脱出。在铸轮和钢带运转时,会采用乙炔不完全燃烧产生的炭灰作为脱模剂,喷涂在铸轮内腔表面和钢带表面。

轧制:铸造过程形成的铸坯经由预整机进行轧制前的预整工作。因为铸轮和钢带形成的梯形模腔,在运转过程中,铸轮与钢带的接合处,由于张力的不均衡偶有缝隙,导致铸坯边缘有气孔或毛刺存在,气孔和毛刺会影响成品铜线坯在后续拉拔使用情况。在预整机处削边刀可以将铸坯边缘削掉,以确保状况良好的铸坯进入到轧机内。美国南线公司的SCR4500连铸连轧生产线拥有粗轧机和精轧机,粗轧机为1-3#站,精轧机为4-11#站。在粗轧机和精轧机有2#旋转剪和举条机,2#旋转剪可以在临时剪切过程时将粗轧出口的铸坯剪断,利于回收铸坯和再次投料、举条机可以在生产过程中对铸坯起到支撑的作用,也可以调节粗轧机和精轧机之间的张力。所有轧机均采用两辊轧机,奇数站的轧辊为水平排列,偶数站的轧辊为垂直排列。在轧制时,采用一定浓度的R37乳化液作为轧辊的冷却及润滑液,并在粗轧机和精轧机各增设一台高压泵,由于铸坯经过水平和垂直轧机的挤压,导致铸坯表面的氧化铜大面积破碎,高压泵输出的乳化液会直接喷淋在铸坯的表面,这样就可以在轧制过程中将铸坯表面的氧化铜除去。可以改善最终成品铜线坯的表面状况以及降低铜粉实验的铜粉量。漆包线客户在后续应用过程中也可以降低漆瘤等状况的发生几率。

清洗:经过连续轧制工艺加工后,铜铸坯变为Φ8.0mm的电工用铜线坯。出精轧11#站之后进入清洗线。美国南线公司的SCR4500连铸连轧生产线的清洗线共有9站清洗站,1-3#主要起到还原的作用,5-9#站主要起到冷却铜线坯的作用,其中第4站为回流站。清洗线使用酒精溶液作为清洗液,对铜线坯表面氧化铜、氧化亚铜进行还原同时起到冷却铜线坯的作用。出精轧时铜线坯的温度约650℃左右,在经过清洗线之后,铜线坯的温度会降低至50-80℃。此温度下,有利于水蜡的涂覆和甩线机的排线工作。

排线:通过清洗线的清洗,铜线坯表面变得光亮。经过甩线机上方管道到达涂蜡装置。涂蜡装置共有前后左右四个方向的喷针,使用压缩空气将配置好浓度的水蜡均匀的涂覆在铜线坯的表面,水蜡可以起到保护铜线坯表面不被氧化的作用,并且铜线坯表面有水蜡也有一定的润滑作用,有利于排线。但是过高的浓度水蜡,会导致排线时铜杆打滑,不利于排线。涂蜡后铜线坯到达甩线机后,最终以螺旋的方式成盘。由辊道台输送至压实机进行压实打包后,形成最终的成品。

2生产过程中铜的物相转变

SCR4500连铸连轧生产线的原材料为阴极电解铜板,在竖炉中经1180℃熔化后由固相转变为液相。在铸造过程中通过冷却水的冷却,将铜液由液相凝固转变为固相,之后再经过11道次轧机的轧制挤压成型过程,将截面积5430mm2的铸坯轧制成Φ8.0mm(截面积50.24mm2)的电工用铜线坯。最后通过清洗线的冷却退火过程形成最终的产品。因此,在SCR生产线上铜有以下变化:阴极电解铜板(固态)——竖炉熔化(液态)——铸造成型(固态)——轧制(固态—动态再结晶)——清洗线(固态—退火)。

3铸机铸造过程

铸造过程使用的是五轮式连铸机,使用钢带和铸轮形成一个梯形模腔,将铜液不断注入到模腔内,通过冷却水的冷却得到截面为梯形的铜铸坯。在铸造过程中,影响金属结晶的主要有三个因素:铜液的浇铸温度、冷却水的压力流量、炭灰涂层的厚度和均匀性。

铜液的浇铸温度:由于纯铜的导热能力强,铜液的冷却速度很快,因此浇铸温度对铸造成型过程有很大影响。浇铸温度越高,则对流越强,铜液结晶时的能量更多,晶粒长大速度更快,导致结晶时柱状晶增长过快,形成的晶粒尺寸更大。但是高氧的共晶区、杂质和Cu2O颗粒等会聚集于枝晶之间,这种杂质和脆相物质的偏析,也会增加轧制时铸坯的开裂几率。浇铸温度越低,铜液流动性差、粘度高,铜液结晶时的能量不足,导致结晶时晶粒不易增长,只形成晶粒尺寸较小的等轴晶。可见浇铸温度是对铸造过程中物相结构影响的因素之一。

冷却水的压力流量:在铸造过程中,铸轮和钢带都分为3段式冷却,第一段冷却水压力流量相对要低一些,以防止激冷造成结晶状况不良。第二、三段冷却水相对要高一些,以确保铜液到达在铸轮6点钟方向时已经完全凝固。这样可以防止铸坯中空现象的发生。为保证稳定均匀的冷却强度,铸轮和钢带处的冷却水喷嘴应定期更换,防止过多的磨损导致冷却水的压力流量不稳定。

炭灰涂层的厚度和均匀性:金属都有属于自己的理论结晶温度,但是在实际结晶过程中,实际结晶温度总是低于理论结晶温度的,这种现象称为过冷现象,两者的温度差值被称为过冷度。过冷度的大小与冷却速度密切相关,冷却速度越快,实际结晶温度就越低,过冷度就越大;反之冷却速度越慢,过冷度就越小,实际结晶温度就更接近理论结晶温度。炭灰涂层可以起到利于铸坯脱模的作用,由于其热传导系数低,因此也会起到降低热传导的作用。炭灰涂层越厚,热传导阻隔就越大,降低冷却水的冷却效率。铜结晶时的能量降低,晶粒长大缓慢。炭灰涂层越薄,热传导阻隔就越小,增加冷却水的冷却效率。过冷度也会增加,在具有较大的过冷度的情况下,形核率的增加比晶核长大的速度更快从而形成更细晶粒。所以过厚或过薄的炭灰涂层会导致实际生产过程中的冷却条件有很大变化,也对铜的结晶过程有很大影响。因此在保证冷却水流量与压力不变的情况下,我们可以通过调整乙炔和氧气流量,来改变喷涂在铸轮和钢带上炭灰涂层的厚度,已达到我们所需要的冷却效果。如果不做任何处理,涂覆在铸轮内腔和钢带上的炭灰涂层会越来越厚,会严重影响冷却效果,也会影响脱模之后的铜铸坯的温度。这时我们可以在铸坯出模处设置高压泵,用高压水来冲洗掉炭灰涂层,并在后续位置上放置火焰来干燥铸轮和钢带以便于炭灰的再次附着。随着生产时间的持续,炭灰涂层会变得不均匀,我们也可以采取打磨铸轮的方式来使铸轮内腔的炭灰涂层重新排布。这样就可以既保证了结晶时的晶粒状况,也稳定了铜铸坯的出模温度。

对于美国南线公司的SCR4500连铸连轧生产线来说,铸造时的铸坯结晶状况应是铸坯对角结晶线应对称分布,结晶中心线稍微靠近铸轮一侧。铸轮侧的晶粒应为尺寸均匀的柱状晶,而钢带一侧应存在一些等轴晶。这就需要控制好冷却水的流量压力、炭灰涂层的厚度及均匀性和铜液浇铸时的温度。因此浇铸温度应维持在1115℃~1125℃,这样既可以得到良好的结晶状况,也可以保证出铜铸坯出铸造模腔的温度。铸造时,由于铸轮的形状是环形的,在出坯时铸坯会有较大的变形角度,使铸坯底部(铸轮一侧)承受较大的应力。出坯的温度越高,铸坯的强度越低,造成开裂、产生裂纹的几率就会增加,而温度过低将无法保证进入轧机时的轧制温度。因此出坯温度范围需要控制在950℃~970℃。

4轧制过程的晶粒变化

轧制阶段分为粗轧和精轧,轧制过程是加工硬化和动态再结晶并行的过程,快速的大变形使柱状晶晶粒破碎、晶界滑动、位错滑移,导致变形区温度急剧上升,随着变形量的增加,位错密度和内部储存能增加。然而动态再结晶过程会使得位错逐渐消失。虽然硬度值随变形量的增大而增加,但由于动态再结晶的作用,发生再结晶后硬度值逐渐下降。

因此,再结晶是在一定温度下才能进行的。轧制时铜铸坯的温度一直维持在650℃~860℃。在此温度下可以进行再结晶过程。

各种铜铸坯的金属结构可以通过打磨、抛光及腐蚀来获得,制作完成的试样可以放置在放大镜或显微镜下进行观察。对铜铸坯的横截面显微组织观察可以看到,经过多道次的轧制过程后,金属的晶粒组织发生明显变化,铜铸坯的晶粒尺寸随着轧制道次的延续,逐渐变得细化。对铜铸坯的纵截面显微组织观察可以看到,与试样轧制横截面的显微组织形成鲜明对比的是,在轧制试样的纵截面显微组织中,可以明显的观察到伴随着轧制道次的延续,金属结构中的晶粒出现了的方向性,晶粒沿着轧制方向被拉长,晶界形成明显的沿轧制方向排列的条带状。但伴随着变形的进一步的进行,尤其是在接近终轧阶段,由于铸坯的外形尺寸逐渐由方形坯料转变圆形坯料,使得轧制侧面的坯料受到轧机轧制过程的强烈挤压,使得带状组织逐渐弱化消失。条带状组织的已经不明显,但仍有部分可以观察的到。

在晶粒尺寸方面,经过轧制变形,最终得到的晶粒尺寸与轧制正面几乎相同。在轧制纵截面的组织中,铸坯的被拉长后形成明显的纤维状,而后逐渐发生破碎,最终形成了较为均匀的等轴晶组织。其整个晶粒尺寸变化的过程与横截面相同。

5清洗线中的晶粒变化

清洗线主要起到冷却和清洗铜杆表面的作用,清洗液使用的是食用酒精与纯净水配制按比例配制的,高温状态下铜杆表面同时存在CuO和Cu2O,酒精只有在500℃以上才可以与CuO和Cu2O进行良好的反应,反应后生成乙醛和乙酸。

CuO(Cu2O)+2C2H5OH=Cu(2Cu)+2H2O+2C2H4O;CuO(Cu2O)+2C2H4O=Cu(2Cu)+2CH3COOH。

实际生过程产中会控制入清洗线温度在630-660℃之间,通过对清洗线中清洗液的流量和压力的控制,使铜线坯在清洗线的1、2、3#站的温度维持在500℃以上,以便达到良好的表面清洗效果。而此温度也满足纯铜的退火温度。铜线坯出轧机后就会进入到清洗线中进行清洗,此时的温度使得出轧后的铜杆进一步的退火,晶粒进一步细化,晶粒尺寸更加均匀。最终成品电工用铜线坯的晶粒尺寸由出轧后的30-50μm细化至20μm左右。退火工艺对纯铜的组织和性能起着重要的作用,由于在清洗线退火时间较短,只能起到一定的细化作用,如果有足够的退火时间,晶粒尺寸会再次长大。

6不同截面积铸坯形成的Ф8.0mm电工用铜线坯晶粒尺寸比较

不同型号的SCR生产线的铸坯截面积尺寸是有差异的,生成的铜线坯的晶粒尺寸也不一样。生产线型号SCR7000的铸坯截面积8200mm2,铜线坯的晶粒尺寸24μm,生产线型号SCR4500的铸坯截面积5430mm2,铜线坯的晶粒尺寸20μm,生产线型号SCR3000的铸坯截面积3800mm2,铜线坯的晶粒尺寸18μm。

7金相样品的制备

7.1铸坯宏观金相

制样过程:从整段铸坯用切割机截取厚度为2cm的样块,使用千叶轮将横截面打磨光亮。

腐蚀液:浓硝酸(68%)与蒸馏水按照1:1的比例混合均匀。腐蚀过程:把铸坯样块用清水洗净,将腐蚀液均匀的倒在样块横截面上,腐蚀时间约1min,并用清水冲洗干净。

7.2成品铜线坯微观金相

制样过程:用手工锯截取铜杆样品约1cm,将其放置在镶嵌机中,然后倒入2勺的胶木粉并压实,温度设定120℃、加热10min后,样品即镶嵌完成。

样品的打磨和抛光:对镶嵌好的样品进行打磨,依次使用No.60、No.200、No.400、No.600、No.800、No.1000的砂纸对观测面进行打磨,直到样品表面只有与No.1000砂纸一致的划痕为止。使用平绒抛光布和金刚石研磨膏,将铜杆样品在抛光机上进行抛光,使观测面得到如“镜面”一样为止。

腐蚀液配置:将25mlHCl注入到75ml蒸馏水中,再将3.5gFeCl3加入到混合溶液中,搅拌均匀即可。

腐蚀过程:把样品观测面用蒸馏水及酒精清洗干净,将腐蚀液均匀的倒在抛光好的观测面上,腐蚀时间约40s,之后用蒸馏水冲洗2min,并用酒精冲洗10s,使其快速干燥,防止氧化。

8总结

SCR连铸连轧生产线的生产过程包含了铜的多次物相变化,并且在固相中的组织结构也经过了多次破碎和结晶重组。各个工序的控制对铜线坯的产品质量有很大的影响。生产线各阶段的温度、浇铸时的冷却条件、铸坯的截面积、清洗线的压力及流量都是铜物相变化过程中的影响因素。

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/45994.html