摘要:转子是发电站关键核心部件,制造难度较大,是相关企业热加工能力的综合体现。转子的主要特征是直径大,为了获得优异的机械性能,选用过冷奥氏体稳定性很高的钢种,有组织遗传的特性。认识转子用钢的特点,从机理上理解组织遗传。经过多次的工艺调整,最后通过退火获得近平衡组织,消除组织遗传,然后进行正回火细化晶粒。文章总结了转子研制过程,解决混晶的全过程。通过研究成果,以期为行业发展提供实践参考。

关键词:汽轮机转子,组织遗传,混晶

转子轴是发电站关键核心部件,对钢锭纯净度和均匀性要求颇高,同时低Si(<0.10%)、低P、低S、低Al(≤0.010%)。钢锭重量增加,模铸锭高径比减小,直径变大,偏析疏松随之严重。公司解剖了一支50t钢锭,钢锭内部晶粒度200~300滋m,冒口及近冒口锭身位置无缩孔,冒口位置心部成分明显高于熔炼成分,碳正偏析区域近似于一个倒立的圆锥形状,并深入锭身,碳分布规律是从冒口顶部向下逐渐降低;锭身有宏观偏析和孔隙;水口端碳负偏析。

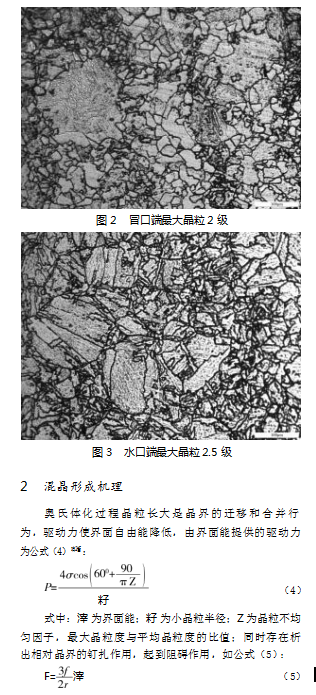

通过合理的锻造、成形,同时确保压实锻透、焊合孔隙,得到均匀锻造组织和细小晶粒。在研制过程中,因对组织遗传认识不足,锻造最后一火次温度与变形量控制不良,预备热处理制定不合理,混晶问题非常突出,甚至出现因解决混晶,反复正火并水冷加强冷却,造成转子心部开裂,探伤无底波,而报废的情况。经分析原因,优化锻造和热处理工艺,实现了批量生产,并成功交付。

1生产过程

1.1冶炼过程

发电转子用钢对Si、Mn、Al要求极为严格,给冶炼过程提出了更高的要求。采用EAF-LF-VD-VCD流程,电炉早成渣,氧化脱P,合理操作防止后期回P;精炼造还原渣,脱硫脱氧去夹杂,防止回Si;VD真空深脱硫,除气,软吹时间充足夹杂物充分上浮;真空浇注防止二次氧化,夹杂物细小弥散分布。

1.1.1电炉

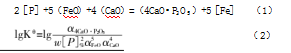

电炉造氧化渣,进行脱P。脱P是把[P]氧化成P2O5,再与渣中的CaO结合成稳定性化合物溶于渣中,其化学反应式如(1)和(2):

式中:f为第二相颗粒的面积分数;r为第二相颗粒半径。

减少奥氏体晶粒长大,降低驱动力P和增加阻力F。驱动力P与晶粒不均匀因子Z呈正比例关系,晶粒存在起伏,Z>1。在奥氏体化温度,若Z大,驱动力大于阻力,则发生大晶粒吞并小晶粒,其结果则是混晶。在奥氏体化温度恒温保温,达到驱动力与阻力平衡时,即晶粒趋于一致,晶界平直,此时晶粒度已经粗化。所以,Z在奥氏体化温度随晶粒的长大先增加后减小咱3暂。

3解决措施

转子锻件直径大,为了获得优异的机械性能,普遍采用过冷奥氏体稳定性极高的高淬透性钢种咱4暂,这个特点决定了转子用钢的特性。

第一,从CCT曲线角度。CCT曲线大幅度右移,锻后空冷,转变组织为贝氏体或贝氏体与马氏体的混合组织,为非平衡组织。

第二,从晶体结构角度。非平衡组织与母相保持共格或半共格,存在明显的晶体学位相,即K-S关系。

(110)α//(110)γ

[111]α//[110]γ

第三,从晶粒角度。非平衡组织加热奥氏体化,既可形成球状,也可形成针状,或两者皆有。若以针状为主,原有粗大晶粒恢复,即“组织遗传”;若以球状为主,晶粒得到细化,这取决于加热速度。

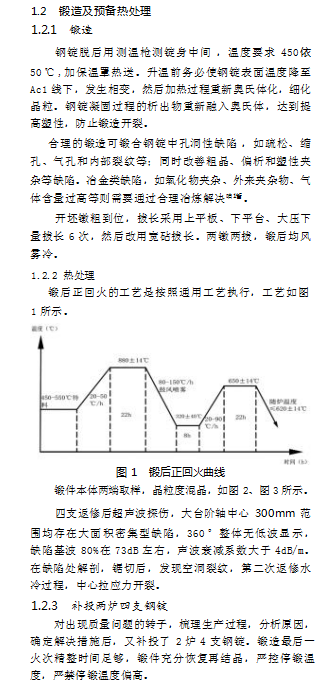

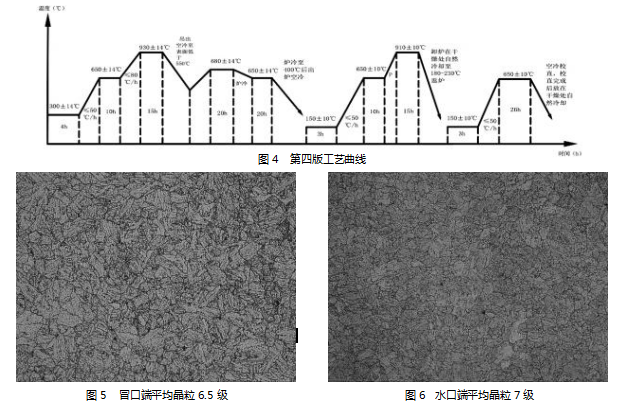

根据以上转子钢种的特性,合理策划工艺,从以下三个角度解决混晶。第一,锻造最后一火,留有充足的变形量,精整时间足够,锻件充分恢复再结晶,严控停锻温度,严禁停锻温度偏高。传统意义上的终锻温度是指大变形量的温度,这与停锻温度是两个温度,其含义是不同的。第二,锻后处置方式,空冷、风冷、风雾冷均可,在锻件不开裂的前提下,务必确保锻件心部温度降至Ac1以下,并完全发生相变。第三,锻后第一次奥氏体化后,缓冷得到近平衡组织,即铁素体加珠光体的组织,消除晶格位向关系。然后再进行一次正常的正回火。根据以上分析,重新制定了锻后热处理的工艺,见图4。利用此工艺方案进行返修,混晶问题得到解决,晶粒度见图5、图6。

4总结

综上所述,经过反复工艺调整,最后通过退火获得近平衡组织,消除组织遗传,然后进行正回火细化晶粒,获得满足客户要求的转子锻件。

参考文献

[1]任猛,王中安,史翔炜,等.有效压实锻造法工艺准则及应用[J].大型铸锻件,2013(4):47-50.

[2]李润霞,喻书赢,王宇.汽车齿轮用渗碳钢20MnCr5晶粒度的影响因素[J].金属世界,2022(4):72-75.

[3]代智鹏,杨健,张庆松,等.Nb微合金齿轮钢晶粒长大行为与析出相的影响[J].炼钢,2025,41(1):95-104.

[4]张智峰,王晓芳,李向.核电容器用Mn-Ni-Mo钢大锻件的热处理[J].热处理,2024,39(1):1-9.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81810.html