SCI论文(www.lunwensci.com):

摘 要 :熔断器属于智能化时代低压电器中的一种, 若要确保在各项生产线里熔断器能够发挥出高质量的自动检测功能来促发 展经营目标实现,需在熔断器检测装置里同时用到智能仪表以及PLC 两类技术设备,方才可更加快速的掌握熔断器运行情况, 实现检测装置工作效率与检测结果准确度的提升。因此本文致力于熔断器检测装置智能仪表以及PLC 通讯功能实现展开了较全 面深入的探索, 力求能促生产率与自动化程度提高。

关键词 :PLC ;智能仪表 ;熔断器检测装置 ;功能发挥

因现代科技进步、工业发展水平的提升以及公众工作与生 活需要, 对智能化低压电器的性能提出了更高要求, 要求除了有 控制保护功能外,还需有故障记录测量、电能使用管理、故障报 警、运行监测等多项功能。熔断器作为一种智能化低压电器之 一,因其电阻相当小以致于普通电阻表不能对阻值给予精准测 量 [1],但智能仪表微欧计具备控制、测量、数据处理以及通信等 多样化功能, 并且还具备极高的测量精度, 同时可实时处理测量 数据,实时输出与控制测量结果,完成数据的有效处理,快速熔 断实现安全事故发生的控制,保证熔断器检测装置性能的良好, 这直接关系到电池模组安全性。现今保险丝熔断测试所选择的 方式包括两类 :其一即以秒表进行保险丝熔断时间计算,不过 该法在时间计算上存在明显误差 ;第二即在示波器以及电流探 头的作用下进行保险丝熔断时间抓捕,该法计算时间相对准确, 不过需要耗费时间来准备, 操作繁琐, 无法直观的将熔断时间给 予显示,而将PLC 和智能仪表同时利用起来后则能够让以上不 足得到解决, 进而做到相互间数据信息的高速传输, 达到对熔断 器自动化检测功能, 使熔断器检测装置发挥更大作用。而以下则 结合实际对相关内容展开简要阐述。

1 熔断器检测装置概述

熔断器即在电流高于规定值的情况下,通过自身所形成的热 量来熔断熔体,让电路断开并借助该原理制作而成的电流保护 器。低压熔断器选择需根据熔断器类别与熔体额定电流来定,在 具体操作实践中需始坚持如下原则 :第一、若电气设备能够保持 性能症状,那么熔断器应该继续工作,此时忌熔断行为 ;若出现 短路现象需第一时间熔断处理 ;处于运行状态的电流发生变化, 同样不要选择将熔断器熔断 ;一旦用电设备持续过载应延时熔 断。不过条件是熔断器可无误且快速的测量出对应数据信息 [2]。 在熔断器检测装置的作用下, 仔细测量已开展灌砂作业的熔断器 技术指标以及参数等相关数据信息, 同时应做好熔断器盖子塞子 铆接。熔断器检测装置的组成并不是特别复杂,组成内容包括机 械手、密实性检测装置、塞子铆接装置、电阻测试装置四大点,详细执行步骤归纳 :机械手把灌砂操作结束的熔断器移动倒检 测装置旋转圆盘公位, 圆盘受到异步电机的作用推动熔断器向密 实性侧枝装置工位移动,负责对灌砂密实性情况进行评估,此后 圆盘在异步电机的功能下把熔断器旋转到塞子铆接装置工位完 成塞子铆接。成功完成铆接圆盘在异步电机的作用下使得熔断器 向电阻测试装置工位移动并实施电阻测试, 若熔断器测试结果与 规定标准相符, 则在机械手的作用下抓取至熔断器生产线输送至 下工位 ;若最终结果表现熔断器与规定标准不匹配还需在机械 手的作用下直接在测试工位将其取出并返回待处理区。

2 熔断器检测系统设计

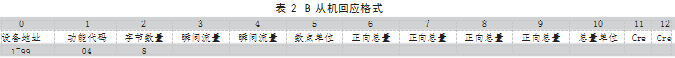

2.1 PLC 以及智能仪表相互间通讯格式

在微电子技术与计算机技术持续发展的今天仪表结构出现 了极大改变,将计算机技术与检测技术充分结合进行智能化仪 表建构, 完成测量过程现代化自动化取得一定成就, 智能仪表使 得传统仪表存在的弊端得到弥补, 实现了仪表精准度的提升。可 编程控制器(PLC)属于应用相当广泛的自动控制装置,能够把 计算机技术、传统继电器控制技术、以及通讯技术相结合,操作 便利、有极强的控制性与可靠性,可长时间连续运行。以下表 1 里 1#PLC 的只能是采集 18块兰申电磁流量计相关数据信息,兰 申电磁流量计通讯协议实质为主从扫描式通讯协议,主机在通 讯期间发挥引领作用, 而从机应起着辅导响应的职责, 将相关信 息进行回传, 并结束一次通讯过程。依照规定仅需将流量计瞬时 流量、正向总量值读出,所以对主机(PLC)命令格式、从机(流 量计) 响应格式总结见表 1A、表 1B所示。

对流量计串行通讯协议特征展开全方位分析,明确将PLC 自由口作为PLC 以及流量计彼此间通讯方式,将 18块流量计地 址与通讯速率进行设置, 再在V4.0STEP7MicroWINSP3 编程软件的作用下将自由口通讯程序设计落实到位,在自由口通讯方 式的作用下保证PLC 以及流量计数据传输顺利完成。

2.2 PLC 以及智能仪表硬件设计

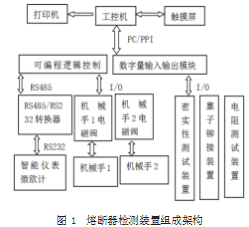

结合本文里所探究的内容以及熔断器检测装置运行流程后 把西门子 S7-200 系列 CPU224XPSi PLC 视作控制器, 把研华触 摸平台工控机用作上位机全面建构控制系统。CPU224XPSi PLC 输入点与输出点依次是 14 个、10 个,若要真正满足 IO 点数要 求同时具备一点余量,还需选择一块 32 位数字量输入输出模板 EM233。熔断器检测装置系统具体构成见图 1。

电缆可将PLC 与上位机有效连接起来,依靠 OPC 技术将上 位人机界面与PLC进行有效连接。上位机进行以太网接口预留, 人机界面则在工业以太网的作用下与远程监控系统相连,开展 下载、查询等一系列数据信息。S7-200 PLC 属于主站,智能仪表 微欧计属于从站, 经自由口通讯法完成通信, 得到只能仪表微欧 计数据信息。并且在数字量I/O模块的作用下,PLC 能完成对密 实性检测装置、机械手、电阻测试装置、塞子铆接装置的实时控 制,且可对各执行器工作状态给予全面监控。

3 PLC与智能仪表在熔断器检测装置中的功能发挥

3.1 PLC 和智能仪表微欧计硬件连接

对熔断器检测装置的控制运行流程进行分析得知PLC属于控 制核心组件控制系统, 因西门子S7-200系列PLC通信口属于RS485 串行接口,但智能仪表微欧计属于RS232 串行接口,因此PLC和 智能仪表微欧计通信过程中应展开RS485/RS232转换,进行控制 指令发送来对智能仪表进行控制,得到智能仪表数据检测信息。 西门子公司制造的PC/PPI 电缆可使该功能成功转换,不过因价格 高,转换原理也不复杂, 故而对所用通信电缆可自行制作。

3.2 PLC 和智能仪表通信协议制定

依照PLC与智能仪表微欧计通信协议制定时为使传输数据稳 定性与质量更有保障,除了需做好各字节的校验,还需做好校验字 与特征字的控制。若要使PLC通信帧长度变小可依靠定制传输格 式,不断将数据向PLC传输,PLC又通过中断形式进行数据的全面 接收。在最简单传输格式的作用下,自由口通讯作为一种建构于半 双工RS-85硬件的通讯模式,用户可根据实际需求进行数据长度、 字符通讯格式、奇偶校验等的灵活定义, 故而任何通讯协议均适用。

3.3 PLC 和智能仪表通讯程序

PLC 以及智能仪表在联合使用过程中为了保证熔断器检测 装置的功能更完善,故而根据实际情况在运行过程里进行了自 由通讯协议模式选择, 其中 S7X00 PLC 属于主要站, 智能仪表微 欧计属于从站,经中断进行数据通信指令执行以及智能仪表完成数据发送与接收。

结合工艺条件,PLC 与智能仪表通讯程序构成有中断程序 2 个和子程序 1 个,中断程序的功能是对回传的数据进行接收 ; 子程序所负责的功能即做好PLC 通讯端口的初始化,可以说二 者彼此结合,协同工作 ;一旦工件达电阻检测工位,熔断器PLC 控制系统则自动调用通讯子程序,当参数初始化流程结束则打 开自由口通讯模式, 想只能仪表微欧计进行检测信号传输, 接收 智能仪表微欧计在反馈信息接收后对数据进行处理,若通讯未 超时可根据情况再次作一遍检测确认,如果最终结果一致此时 则关闭自由口通讯模式并返回数据,在自由口通讯模式不能被 打开或通讯超时的情况下, 需开启通讯保障报警。

3.4 熔断器检测系统监控界面

熔断器检测系统人机界面的软件设计平台选择的是Visual Studio 2008. NET 开发工具, 由 SQL Server 2005数据库与VB. net 编程语言共同构成,结合熔断器检测装置控制准则,借助 OPC 辅助技术将 57 200 PC Aeeess 用作 OPC 服务器, 熔断器检测系统 要与人机界面实现交汇, 可正常进行数据传输。人机界面功能体现在对数据进行采集与处理、用户管理、设置试验参数等等,智能检测系统协助下上位机人机界面的功能性可以大致概括为以下几个 :

(1)主监控界面。通过这一监控界面能够快速灵活设置各类 试验参数, 合理选择试验类型, 对熔断器检测系统具体运行状态 展开全方位监控, 明确熔断器检测信息。

(2)报表管理界面。负责做好生产数据离线管理工作,包括 做好产品报表打印、信息维护、记录查询等一系列任务。

(3)输入输出信号监控界面。负责对PLC输入输出信号正常 性展开全面监控, 还可对系统故障展开合理诊断, 但只有系统管 理员才具备这一权限。

(4)进入管理界面。因系统内不同操作登记的权限不同,为 防止用户私自登陆, 非法操作。

(5)若通断器的检测系统出现故障问题,系统会发出报警信 息, 同时出现故障情况会显示在报警界面上, 而且会将报警信息 相关数据自动进行保存。

(6)用户帮助界面。系统的职能即为用户进行在线帮助职能 提供,涉及到系统多发故障、界面操作流程以及系统维护方法等。

4 结语

因现代社会经济的发展让各行各业生产力不断增强,自动 化技术发展速度持续加快,导致不同先进设备装置得到了更深 入的应用, 低压熔断器有短路与过载保护价值, 但熔断器电阻非 常小, 普通电阻表根本就不能将电阻值给予准确测量, 但智能仪 表可测量精准度能够控制到微欧级, 还可实时处理测量数据, 利 于工作效率的提高, 使熔断器质量更有保障, 提高检测精准度与 时效性 ;又因 PLC 控制系统操作便利、运行稳定,通讯系统数 据库可靠,集成度与智能化程度均较高,故而将 PLC 以及智能 仪表联合应用到熔断器检测装置中可确保自动化检测目标顺利 实现。以上简单的给出PLC 与智能仪表在熔断器检测装置中应 用的一些看法,因此有必要针对该领域进行更全面详细的研究, 并总结出更多完整的成果资料,为这方面的相关研究提供提供 更多理论参考。

参考文献

[1] 兰海,韦维 . 变电站 10kV、35kV 电压互感器高压熔断器在线检测装置的研究 [J]. 通讯世界, 2016(18) :189-190.

[2] 南寅,张自峰,王洪刚,等 . 具有熔断器特性的塑壳式选择性保护直流断路器 的应用 [J]. 低压电器 ,2011(1):52-55.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/35166.html