SCI论文(www.lunwensci.com)

摘 要 :对于目前的智能工厂建设,行业的痛点和难点在于信息化系统建设与生产设备层数据容易脱节,通过深入分析研 究,确定了导致这一问题的根源是上层信息化软件建设时缺乏深度的制造工艺分析,提出了以制造工艺为核心的物联网技术与 MES 系统功能相结合的系统解决方案,不同生产线配置不同工艺包,在生产线层实现以工艺为核心的数据采集管理。设计完 成了管理系统的系统架构、功能模块设计,并通过实际案例应用验证了整体解决方案的有效性和合理性。

Research on Intelligent Production Line Management System BasedonManufacturing Process Core

WANG Huifu, FANGYifeng, XU Hongxin, ZHANG Ji

(CMCU Engineering Co., Ltd., Chongqing 400039)

【Abstract】:Regarding the current construction of smart factories, the pain and difficulty of the industry lies in the easy disconnection between information system construction and production equipment layer data, through in-depth analysis and research, it has been determined that the root cause of this problem is the lack of in-depth manufacturing process analysis during the construction of upper level information software, proposed a system solution that combines IoT technology with MES system functions, with manufacturing processes as the core, different production lines are equipped with different process packages, implement data collection and management with process as the core at the production line level. I have designed and completed the system architecture and functional module design of the management system, and the overall solution has been verified to be effective and reasonable through practical case applications.

【Key words】:intelligent manufacturing;manufacturing execution system;data collection;process management; production scheduling and scheduling

0 引言

我国已成为制造大国,但仍然不是制造强国。打造 我国制造新优势,实现由制造大国向制造强国的转变, 对我国新时期的经济发展最为重要,也最为迫切 [1]。智 能制造是“中国制造 2025”主攻方向, 其核心是先进制 造技术与信息技术深度融合,且贯穿于产品设计、生产、 管理、服务等全生命周期,对我国制造业的现状来说, 重 点是为了提质增效,降低生产成本,为满足个性化产品 需求,实现个性化、定制化柔性生产。智能制造系统架 构从生命周期、系统层级和智能特征等三个维度对智能 制造所涉及的要素、装备、活动等内容进行描述 [2]。系统层级分为装备、单元、车间、企业、协同五个层级。 其中单元即生产单元或生产线则是完成某一工艺过程的 系统解决方案,是构成智能化车间的基本组成单元,生 产工艺是其核心。

目前,提供智能制造服务的软件供应商主要集中在 车间、企业、协同等层级,且以传统的商业软件供应商为 主,缺少专业工艺人员,因此在建设的车间/ 工厂级 MES (Manufacturing Execution System, 制造执行系统) 时,很难考虑到生产线的生产工艺,根据工艺确定待采 集的数据,就可能会与生产线脱节,出现需要的数据生 产线没有采集获取,采集的数据很多对后续生产改善分析没有太多参考价值。

国内相关研究主要聚焦工艺设计和管理, 较少关注工 艺对生产线数据采集管理的影响。比如,曹路圆等 [3] 针 对生产工艺的管理要素、要素关系进行分析,设计了工 艺管理的工艺模板编制、工序 BOM(Bill of Material, 物料清单)维护、工艺路线维护等六大功能。朱涛等 [4] 基于装配工艺,对优化配料算法、三维可视化装配工艺 等关键技术进行了深入探索。邓建新等 [5] 对工艺参数智 能优化设计的方法,进行了归纳、分析、比较,并提出 了今后工艺参数智能优化设计的发展趋势。基于此,本 研究结合生产需求,以生产工艺为核心,实现生产线工 艺、设备、生产、质量等数据集成信息化管理,不仅 解决生产线自身的信息化管理,同时也与车间 / 工厂级 MES、ERP(Enterprise Resource Planning, 企 业 资源计划)、PDM(Product Data Management, 产 品数据管理)等实现无缝互联互通。根据其特征、功能 本文将其定义为 SmartMES。

1 需求分析

1.1 SmartMES 系统特性

(1)复杂性 :智能化生产线通常由众多设备、机器 人和传感器组成,涉及到复杂的生产流程和控制。(2) 灵活性 :也即生产线柔性,生产线需要具备足够的灵活 性,能够适应不同产品的共线生产,快速转换。管理系 统可以适应不同类型的生产线,如机加工线、装配线、 焊接线、下料线、表面处理线等,只是不同生产线集成 相对应的工艺包。(3)扩展性 :软件系统具有开放性, 可以根据需要扩展必要的功能。(4)独立性 :生产线管 理系统是基于工业互联网的,可靠性更高,而且相对上 层管理系统可以独立管理,即使车间或者企业互联网出 现问题,也不影响生产线上的生产。

1.2 核心功能需求

(1)工艺管理 :用户可根据需要设计部门、工艺部 门的数字化工艺信息,在 SmartMES 系统中可视化定 制工艺路径、资源调度和配置,简洁方便,同时具有对 生产过程工艺数据建模分析的功能。(2)设备管理 :对 生产线的所有的生产设备进行管理,每台设备以一个信 息化模型来管理,以相关国标为依据,设备信息化模型 包括设备的属性集、组件集、方法集等 [6],实现设备的 信息化管理、可预测性维护、数据可视化分析。(3)质 量管理 :生产过程质量数据采集、存储、分析。实现在 线检测、在线分析、质量可追溯,为制造工艺优化改进 提供支撑。(4)计划排产 :根据上层管理系统下发的生 产任务、生产线的生产资源和能力,科学合理的排产。 (5)物料管理 :根据生产计划定制物料需求单,与工厂WMS(Warehouse Management System, 仓储管理系 统)及物流输送系统协同工作,实现物料精准配送。

2 SmartMES 解决方案研究

2.1 解决方案架构

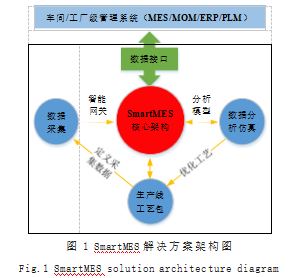

采用物联网技术与 MES 管理系统功能相结合的解 决方案,向下解决生产设备层的繁杂异构数据采集难 题,向上解决与工厂其他信息化系统尤其是 MES 的互 联互通问题,系统架构如图 1 所示。

2.2 SmartMES 主要功能

SmartMES 功能和软件架构基于国标 GB/T 37393- 2019 数字车间通用技术要求设计。根据前面的功能需 求和图 1 所示,从系统功能角度来说,就是依据不同类 型生产线工艺包定义采集的数据、数据的分析,进而工 艺优化,形成一个不断改善的闭环工作循环。平台考虑 的核心功能包括 :数据采集、工艺管理、计划与调度、 质量管理、物料管理等,功能模块可以根据需求增加。

3 SmartMES 功能设计与实现

SmartMES 是一个承上启下的关键平台, 向下管 理生产线,向上与 MES/ERP/PDM 等信息化系统互联 互通。以下是 SmartMES 平台关键功能的设计与实现, 其系统架构如图 2 所示。

系统后台使用Java(JDk8), 采用SpringMVC 作为系 统架构,前端采用 H5+JavaScript,数据库采用 MySQL, 与上级系统(PLM/MOM/ERP等)采用Socket、WebSocket、 WebAPI 等进行通信, 开放部分标准 API 接口, 在实际 引用中可按照接口开发规范局部定制。

C 端客户端使用 C++ 开发,支持使用 MODBUS/TCP, OPC/UA 与设备进行通信, 客户端安装在现场工控机上, 可以实时采集数据并对数据进行清洗。C 端采集数据并 清洗后,通过消息中间件发送到远程服务器,服务器端 程序按照工艺要求进行业务逻辑处理。

3.1 数据采集

数据采集的难点在于不同的生产线与不同的设备类 型,形成繁杂的多源异构系统或异构数据,通信方式和 协议也是多种多样,获取数据过程中最重要的就是数据 采集、处理、集成、分类、通信调度等,在此选用专用 智能物联网设备来完成,系统架构如图 3 所示,智能物 联网设备具备如下的功能 :

(1)支持 MQTT+OPC UA 对外访问功能 ;(2)支持常 用异构系统接入, 如三大主流 PLC、Modbus、Profibus、 DCS、IEC101、IEC104 等 ;(3) 支持基于业务的优先级 调度技术 ;(4)支持数据的采集、集成和融合策略 ;(5) 支持分布式布置和信息安全功能。

数据存储与管理 :数据采集完成后, 重点是建立数 据库,并提供合适的数据结构和查询接口,以支持实时 数据的存储、检索和分析,同时能和上层信息化系统互联互通。系统以对象的形式建立数据库,可根据不同的 业务模型建立不同的存储对象,从而存储到不同的数据 库或者数据表中。实时监控界面 :开发设计直观易用的实时监控界 面,展示生产线的工作运行状态、实时生产数据、各类 通知及警示信息,生产管理人员可以及时、准确、直 观地掌握各类生产信息。而且界面采用图形化无代码设 计,用户可以根据自己的需求做一些特殊定制需求。

3.2 工艺管理

工艺管理分为工艺配置管理和工艺数据管理两大部分。

(1)工艺配置管理是指依据不同订单与不同产品, 确定不同的生产工艺,并能快速切换或实现软切换,满足 多品种小批量,甚至单件定制化、柔性化生产需求。生产 线可以实现定制化工艺, 如根据客户订单要求定制生产 某产品,生产管理者可以工艺管理功能快速定制产品配 置、产品颜色、生产工序流程等,而且其工艺配置可以选 择式或图形拖拽式的无代码配置,简单易用,方便快捷。 (2)工艺数据管理包括工艺配置数据和生产工艺数据采集 与分析。1)工艺配置数据 :根据订单和客户需求配置的 工艺数据组或数据包,它与订单或产品是严格对应的,也 是产品生产、追踪和检验的重要依据。2) 生产工艺数 据 :产品的生产过程中产生的实际工艺数据,包括 :生 产工序、配套材料、质检数据、设备运行数据等,这部 分数据精细程度取决于生产线类型、产品类型、工序需 求等,但是涉及工艺分析所需要的主要数据是必须的。 也即由特定工艺定义采集数据对象,如某个重点焊接工 序,则其焊接设备、焊接工艺、焊接材料、焊接环境、焊接参数等都必须采集,并对应到每一件产品,这对后 续的产品质量分析,工艺改进尤为重要,这也是研究基 于工艺为核心的生产线管理系统最重要的目标。

SmartMES 系统中工艺管理, 可依据生产线类型 配置工艺包,常见的生产线工艺包 :柔性机加工线、自 动化装配线、自动化焊接线、自动化涂装线、自动化下 料线、自动化试验检测线等,工艺包随着数据的不断积 累,可以不断优化,生产线工艺类型也可不断丰富。

3.3 排产与调度

生产排产是在考虑能力和设备的前提下,在物料数 量一定的情况下,安排各生产任务的生产顺序、优化生 产顺序、优化选择生产设备,使得减少等待时间,平衡 各机器和工人的生产负荷 [7]。产线级的生产排产,是基 于生产线的人、机、料、生产工艺要求等要素的精准计 算和排产计划,对于高度柔性智能化生产线来说,生产 线的计划排产核心是产品和生产工艺,只有确定订单产 品及产品对应的生产工艺后,才能依据交货工期准确计 算所需的人、机、料等资源需求和配置,然后依据产线 排产模型进行生产排产。

生产调度是基于既定的排产方案,面向生产现场的 实际资源状态和执行进度信息,进行和调整作业派工。 简言之,生产排产面向计划任务,而调度室面向生产执 行中的动态调整。

实际应用中生产排产和调度控制算法十分复杂,不 在此深入讨论。

3.4 质量管理

质量管理功能包括 :质量检验标准管理、生产质量 数据管理两方面。质量检验标准数据主要来源于 PDM、 CAPP(Computer Aided Process Planning, 计算机 辅助工艺设计)等系统,也有生产过程中质检人员根据 实际生产状态设定的数据,这些数据一般对应于批次产 品或特定定制化产品 ;生产质量数据主要是依据生产过 程中,在线检验和试验得到的各种数据。质量管理功能 模块内置有常见质量分析工具,可以进行自动化的业务 自助分析,分析结论可以图表、曲线、图片、文档等形 式显示和输出同时支持历史数据的模糊查询、精准查询 等,实现质量全过程的追溯。

3.5 设备管理

设备管理包括设备履历及设备参数、设备运行过程 监控、设备运维等。(1)设备履历是对生产线内所有设 备的基础数据全面管理,该数据在生产线建设成时,就 可以建立起设备履历表,包含设备的基础数据、静态属 性等。(2)设备运行过程监控,不仅用于监控设备自身 状态,也监控设备生产状态,并对设备生产能力和效率进行计量评估,实时监视车间自动化生产设备的性能, 可视化设备工作状态及参数。(3)设备运维管理实现基 于设备数据分析模型的设备预测性维护、日常点检、维 保通知和记录等。

3.6 物料管理

物流管理功能包括物料需求计划、齐套检查、精准 配送等。生产线根据生产派工单生成物流需求,向 WMS 系统发出物料请求计划,包括需求清单、时间、工序等, 物料库存满足需求后,再进行齐套性检查,齐套满足后, 则可以准备生产线开工,通过线内物流自动配送转运。

3.7 案例

某企业总装线试验线,产品总装完成后必须完成一 系列的调整试验和性能试验,产品使用单位要求产品试 验全过程必须数字化管理,实现全过程试验追溯,全部 试验完成合格后,试验报告自动生成。试验采用流程化 试验,即根据试验工艺需求,设定各项试验的流程, 确 定每项试验的试验步骤和参数,形成试验工艺文件下发 至试验管理系统,试验流程管理如图 4 所示。

根据实际测试工艺流程,系统试验流程管理如图 5 所示。系统实现对每型产品全测试过程数据进行统一管 理,统一查询和追踪。测试过程中,每完成一项测试系 统会提示下一步所做的测试,确保测试过程按产品质量 测试流程要求执行每一项试验。

为了保证产品全流程可控,流程设置管控 :(1)当测 试流程中的某项测试不合格时, 产品将无法进行下一项测 试 ;(2)产品测试完一项合格,测试人员确认后,系统会 自动提醒下一项测试项目 ;(3)只有当所有的测试流程均 测试完成,并全部合格后,方可打印最终合格报告。

试验测试是,通过 RFID 或者二维码扫描枪等识别 某型产品的序列号,则系统自动识别出应该做测试的流 程。项目应用中具有如下特点 :

(1)系统集成丰富的工艺配置包,生产中既可以根 据需求方便地定制试验流程,也可以根据丰富的工艺参 数库配置和定义某项试验的试验参数和报告形式,方便快捷。(2)由于特殊需求,涉密与非密网间需要中转数据,则在系统中开发专用的数据格式,导出数据表单后通过光盘可以直接导入其他信息系统。(3)系统基于测试工艺的数据全过程管理,目前该企业已经可以深度定制采集工艺模型分析的必要数据对象,并通过数据分析 改善生产工艺。

4 结语

基于离散制造业智能工厂建设中遇到的一些难题, 设计完成了基于制造工艺为核心的信息化管理系统,该系统 具有很好的通用性, 可以根据不同的生产线配置不同的工 艺包,满足各种不同类型的生产线需求。SmartMES 系 统不仅能有效地管理生产线,还可以方便地与其他信息 化系统集成,互联互通,能很好地解决企业信息化管 理设备层与上层信息化容易脱节的难题,实现生产线信 息、过程、功能的综合集成。本文重点在于整体方案的 设计研究,主要针对工艺管理、排产与调度等核心功能, 分析计算模型涉及阐述较少,后续将在数据处理、分析 模型、仿真模型上深入研究。

参考文献

[1] 周济.智能制造是“中国制造2025”主攻方向[J].企业观察 家,2019(11):54-55.

[2] 国家智能制造标准体系建设指南(2021版)[Z].

[3] 曹路圆,余永波,张松,等.MES系统中的工艺管理开发实践 [J].制造业自动化,2023.45(2):203-207.

[4] 朱涛,莫蓉,常智勇,等.航空发动机装配工艺执行系统关键技 术研究[J].制造业自动化,2009.31(3):24-28.

[5] 邓建新,刘光明,王令,等.制造工艺参数的智能优化设计方法 进展[J].制造技术与机床,2023(5):74-80.

[6] GB 40209-2021.制造装备集成信息模型通用建模规则[S].

[7] 王爱民.制造执行系统实现原理与技术[M].北京:北京理工 大学出版社,2014.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/jisuanjilunwen/74793.html