SCI论文(www.lunwensci.com):

摘要:为适应钢铁行业原料检验从面向管理思维的信息化建设向面向服务对象的数字化建设转型,打造质量检验全流程“智造典范”,本文提出了原料检验数字化设计思想及系统实现,以理化检验数据自动采集和管理为基础,充分利用互联网、视频监控、软件编程等技术,将检验业务流程进行数字化打通,促进原料检验系统融合,提升质量数字价值,优化质量检验流程。系统实现后,检验过程的数字化建设将业务流程进行数字化归集,有效地提升了原料检验的效率和实验室协同管理水平,杜绝人工参与廉政等风险,可推广到钢铁行业其他检验模式的信息化系统建设中。

关键词:原料检验;信息化建设;数字化建设

Design of Information Management Platform for Steel Products Sales Vehicles

LI Nan

(Shougang Jingtang United Iron&Steel Co.,Ltd.,Tangshan Hebei 063200)

【Abstract】:In order to adapt to the transformation of raw material inspection in the iron and steel industry from information construction to digital construction,and create a"Model of Intelligent Manufacturing"in the whole process of quality inspection,the digital design idea and system implementation of raw material inspection is designed.The inspection business process is digitized and the integration of raw material inspection system is promoted,based on the automatic acquisition of physical and chemical inspection data,making full use of technologies such as Internet and video monitoring.After the implementation of the system,the efficiency of raw material inspection and the level of laboratory collaborative management are improved.It can be extended to the information system construction of other inspection modes in the iron and steel industry.

【Key words】:raw material inspection;information construction;digital construction

0引言

钢铁行业原料检验信息化向数字化转型对原料检验的取样、制样、分析等关键环节信息一体化建设提出更加严格要求,传统钢铁原料检验信息化建设设计思路往往更多关注的是实验室信息管理的思维,考虑用户需求的便利化欠缺,存在用户须在多个系统中获取检验信息,人工进行重点信息归集,检验工作效率低,用户使用需求得不到满足等难题。另外,原料检验管理普遍存在关键检验环节缺乏全流程协同管理方法的问题[1],直接影响进厂原料质量检验的整体工作效率,导致质量检验周期长,并增加检验成本,质量检验过程中的操作人员、时间、样品重量、分析结果存在人工参与环节,更是造成汽运原料质量检验各个关键环节错误时有发生,存在质量异议和检验廉政的高风险。

本文提出钢铁行业原料检验数字化设计及系统实现,立足实验室信息要素进行数字化的打通,实现跨系统的原料检验取样、制样、分析、判定等数据互通、互联,促进质量数据融合,提升数据价值,以检化验数据自动采集和管理为基础,通过集中规划检验取样、制样、分析各个环节的业务流程,完成进厂原料检验关键环节生产检验协同管控,通过系统实施支撑检验委托并将检验委托自动释放到实验室管理系统;支持检验委托、标准信息自动拆分,检验任务自动拆分为取样任务指令、制样任务指令、分析任务指令;完成检验任务自动下发,取样、制样环节自动加密,并将取样、制样、分析任务指令发送至目标服务器;实现实绩自动上传,接收由目标服务器发送的取样、制样、分析实绩信息,解决了原料检验管理过程中的数字价值低、流程复杂、协作低效的问题,信息化系统的数字化转型设计,聚焦用户需求的便利化,实现将用户最为关心的重点质量信息自动归集,帮助业务达到快速响应和处置的目的,为业务赋能,打破检验效率瓶颈,为钢铁行业质量过程管理的信息化建设向数字化转型提供参考,并对钢铁行业其他领域的数字化建设具有借鉴意义。

1原料检验信息化管理概述

1.1原料检验流程概述

钢铁企业汽运原料检验包含原料取样、制样、样品分析、数据采集、检验判定等关键环节。以汽运进厂原料检验为例,取样环节采用车车取样、一车一汇总等取样管理方式,车辆进厂到达取样地点,通过识别车辆信息对车辆所载样品完成取样,结合廉政管理要求,取样加密处理后完成进行样品制样,并对样品进行加密处理,将完成制样的样品送至实验室完成实验分析、数据采集等业务工作。

1.2原料检验信息化问题

钢铁企业逐年递增的汽运原料检验的取样环节、制样环节、分析环节沉淀了庞大质量检验信息,各关键质量检验环节缺乏信息共享,检验环节人工参与、手写记录导致检验数据源头众多,检验信息杂乱,处理能力低,质检信息可靠性和及时性低。各关键质量检验环节缺乏集中一体规划,导致汽运原料检验整体管控困难,制约原料质量检验各关键环节的快速处置效率。

2原料检验数字化设计及实施

2.1原料检验数字化管理的流程设计

本文提出钢铁企业原料检验关键取样、制样、分析、采集、判定等数字化的设计及系统实现,具体的业务流程如下:

(1)原料检验委托自动生成,铁前综合管理系统在汽运原料进厂时根据采购送货信息、车辆信息等自动生成原料质量检验委托单,并将检验标准、检验委托自动释放到实验室管理系统;

(2)检验委托信息自动拆分,实验室管理系统进行检验委托拆分,分别形成取样任务指令、制样任务指令、分析任务指令等,将取样任务、车辆信息自动下发至实验室取制样集中控制系统;

(3)取样车辆校验,汽运原料抵达自动取样机时,实验室取制样集中控制系校验车辆信息,将判断结果上传至实验室管理系统,若车辆信息相符,则将制样任务下发取制样控制系统;

(4)制样任务自动下发设备,取制样集中控制系统将加密取样号、取样指令下发取样设备,取样设备获取取样指令完成自动取样;

(5)取样实绩自动上传,取样设备完成自动取样任务,将取样实绩信息经取制样集中控制系统,上传至实验室管理系统;

(6)制样任务自动下发设备,实验室管理系统获取取样完成信息,将加密制样号、制样指令下发至取制样集中控制系统,制样集中控制系统将取样指令、集批要求下发至制样设备;

(7)制样实绩自动上传,制样设备完成制样和集批,并将制样实绩上传经取制样集中控制系统上传至实验室管理系统;

(8)分析任务形成并下发实验设备,实验室管理系统接收制样实绩后形成物理、化学、水分分析信息作为分析指令,并将分析指令、检验标准下发实验设备;

(9)数据自动采集及自动判定,实验设备接收分析指令,扫码进行样品分析,并将分析实绩上传实验室管理系统,并作为成本结算、分析依据上传综合管理系统完成检验数据判定。

2.2原料检验数字化软件实现

通过原料检验环节协同设计改善,整体规划试验委托、试验任务下发、试验分析等各个关键环节,利用编程的方式开发系统功能并充分利用的现有系统资源,依托现场实验设备的灵活和合理部署,达到试验委托、试验任务、试验分析、试验结果处理的检验全流程自动化和信息化的改进,实现检验要素的数据化的目标,具体实现过程包括软件架构设计、系统间接口设计、数据库设计和系统功能设计。

2.2.1数字化原料检验的系统架构

原料检验管理的数字化设计充分利用互联网等技术,对综合管理系统、实验室管理系统、取制样系统进行联动设计,多个系统间联动设计,实现检验过程管理的流程数字化,规划的重点数字信息涵盖汽运原料进厂后自动取样、制样、自动物理性能、水分分析以及样品风动自动传输进行分析,实现了进厂原料检验全流程要素信息的集中控制和视频监控的异常报警,帮助检验业务快速响应,检验要素集中控制设计如图1所示。

2.2.2数字化检验的系统设计

系统在技术选型上主要从支持统一管理、方便用户访问及操作、方便系统扩展及维护等角度考虑,以Java为主要的开发语言,客户端采用网络浏览器。对综合管理系统等进行接口改造,完成检验要素自动归集,数据

库设计遵循稳定、安全、可靠的基本原则。

2.2.3数字化原料检验的功能设计

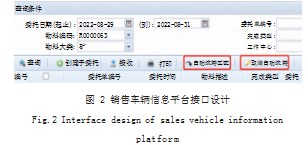

将用户维护的自动取制样配置信息嵌入到系统接收委托、取样、制样、试样交接等功能,依据业务类型、物料编码、供应商(部分物料需要供应商主键)为判断条件,在委托到达实验室管理系统时与配置信息进行匹配,实现可配置管理自动取样、自动制样、自动分析,支持异常情况的自动环节配置,系统功能界面设计如图2所示。

(1)原料检验自动取样管理。自动取样增加取样完成信息反馈功能,取制样管理系统将样品委托信息和取样完成状态返回实验室系统,接收取样完成信息,按照规则完成取样人员、取样时间、取样点数、大样重量信息的管理功能,自动取样完成流转至制样环节。

(2)原料检验自动制样管理。自动取制样系统将加密的委托信息、制样完成信息、制样人员信息、制样时间信息、样品重量信息返回实验室管理系统,实验室管理系统实现管理制样人员、制样时间、大样重量制样信息、制样类型、分析样袋编号等功能,并自动流转至下一检验环节。

(3)原料检验自动交接管理。检验样品到达风送接收站后,风送接收站形成到达信号,通过自动取制样系统反馈给实验室管理系统,系统记录此时间为样品到达实验室时间,通过样品瓶读取装置读取样品委托单号、接收时间、检验类型等检验信息,并将信息发送给实验室管理系统,实验室系统根据委托单号、检验类型管理接样人、接样时间等样品交接信息,并自动进入下一检验环节。自动取制样系统将委托单号、委托类型、接样人员、交接时间发送到实验室管理系统,实验室管理系统自动保存交样人信息后同步完成试样交接。

(4)原料检验分析及自动采集管理。开发实验设备系统与实验室管理系统通讯的功能,实现实验室设备的自动化管理,检验信息的上传与下发,同时实验室管理系统实现灵活抽检规则,并根据抽检结果完成分析结果管理。

3实施后取得成果

本文针对检验要素数据资源散乱,数据融合差,不能发挥质量数据高价值,重点要素人工归集等问题,提出钢铁行业原料检验数字化设计,并充分利用互联网、视频监控及软件编程等技术手段系统实现,系统投入使用后,将检验业务流程进行数字化的打通,实现跨系统的检验要素的互通、互联,促进质量数据融合,提升数据价值。数字化设计聚焦用户需求的便利化,实现将用户最为关心的重点质量信息集中管理,帮助业务达到快速响应和处置的目的,为业务赋能,达到精简原料检验流程和提升检验效率的目标,工作效率至少提升20%。另外,质量信息异常情况自动报警,减轻了中厚板用户的劳动强度,并提供详实、准确的事件回溯信息。杜绝人工参与,表检等纸质记录填写的工作量降低至少50%。钢铁行业原料检验数字化设计及系统实现为钢铁行业质量过程管理的信息化建设向数字化转型提供参考,为打造钢铁行业智能化检验典范奠定基础。

参考文献

[1]朱波.浅析钢铁产品质量检验信息化管理[J].冶金与材料,2018(38):165-166.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/jisuanjilunwen/48576.html