SCI论文(www.lunwensci.com):

摘要:面对“新工科”建设的过程中工程类专业对机械结构设计的新需求,以“齿轮传动设计”为案例,探索新的教学模式。分析了目前传统的教学内容与方法中存在的问题,将计算机辅助技术融入当前课程。该教学方式可将繁琐、模糊的专业知识简单化,极大地提高学生的设计效率以及工程实践与科研探索能力,同时使学生进一步理解书本知识,激发学习兴趣,实现“新工科”的培养理念。

关键词:新工科;计算机辅助技术;齿轮设计;机械设计;教学

本文引用格式:肖洋轶,等.计算机辅助技术在齿轮传动设计教学中的应用[J].教育现代化,2020,7(36):9-11.

Application of Computer Aided Technology in the Teaching of Gear Transmission Design

XIAO Yang-yi,PAN Hai-bing,TU Ming,ZHANG Qiang

(College of Engineering of Huazhong Agricultural University,Wuhan Hubei)

Abstract:In the face of new requirement of mechanical structure design for engineering majors in the process of emerging engineering education construction,the creative teaching mode in gear transmission design is explored.The problems existing in the teaching of the gear transmission design by traditional method are studied.The computer aided technology is integrated into the traditional course.The present teaching method can simplify the complicated and fuzzy professional knowledge,and can greatly improve the students’design efficiency,engineering practice,as well as scientific research exploration ability.Moreover,it enables students to further understand the book content,and stimulates their interest in learning,which can realize the training concept of emerging engineering education.

Key words:Emerging engineering education;Computer aided technology;Gear transmission design;Mechanical design;Teaching

一 引言

为主动应对新一轮科技革命与产业变革,自2017年以来,国家教育部陆续提出了“新工科”建设的形态、内涵与方向,进一步服务我国创新驱动发展、科教兴国、人才强国战略[1-4]。相比于传统的工科人才,“新工科”背景下高等教育所培养的人才将具备更强的学习、实践以及创新能力。

“机械设计”作为大多数工科专业尤其是机械、近机类专业的核心课程[5,6],在人才培养中起到了重要的作用。随着国家战略[7]的推进,新型企业的发展将更为需要具备国际竞争力的高素质复合型人才。而该课程目前存在的主要问题是其知识较为陈旧,导致传统的“机械设计”教学内容与方法与“新工科”背景下的市场需求存在严重的矛盾。另一方面,学生在学习时,该课程公式较多、所需查询的图表也较多,零件设计工作量巨大,从而造成学生对该课程心生畏惧、缺乏兴趣,真正动手设计零件时资料套用或抄袭严重。针对这些问题,本文以“机械设计”最为复杂的“齿轮传动设计”章节为案例,将当前较为流行的计算机辅助技术与传统的设计方法融合,借助机械设计软件 ,辅以课堂讲解和仿真验证,通过分析仿真结果,将模糊的参数清晰化,将抽象的零件可视化,快速高效地对齿轮零件进行设计或校核,这也为学生对其他零件的高效设计奠定了基础。

二 计算机辅助技术在齿轮传动设计教学中的应用

以某变速器为案例进行分析。已知其输入功率P=11kW,小齿轮转速n1=970 r/min,传动比i=3.2,要求寿命为20000h,工作平稳,转向不变。试设计该齿轮传动。

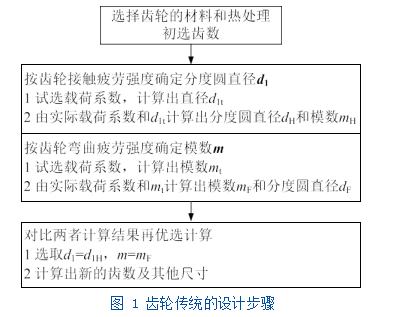

对于齿轮传动的设计,其传统的设计步骤如图1所示,可分为如下四步:①选择齿轮的材料及热处理,初选齿数;②按接触疲劳强度确定分度圆直径;③按弯曲疲劳强度确定模数;④对比两者计算结果再优选计算。其缺点是设计过程复杂,所需时间较长。

在课堂中引入计算机辅助技术,采用机械设计软件,其设计步骤可归纳为:依次输入配齿方案、精度等级、齿轮材料、齿廓情况和工况情况,选择ISO 6366:2006 Method B作为计算标准。此时,选取齿轮模数2 mm,齿数分别为35和112,标准压力角20。,齿宽分别为75 mm和70 mm,中心距为147 mm,6级精度,材料均为18CrNiMo7-6钢(渗碳淬火,低温回火),计算出大小齿轮的弯曲疲劳安全系数分别为4.159和4.395,接触疲劳强度安全系数分别为2.036和1.910,胶合强度安全系数为4.796,满足设计要求。

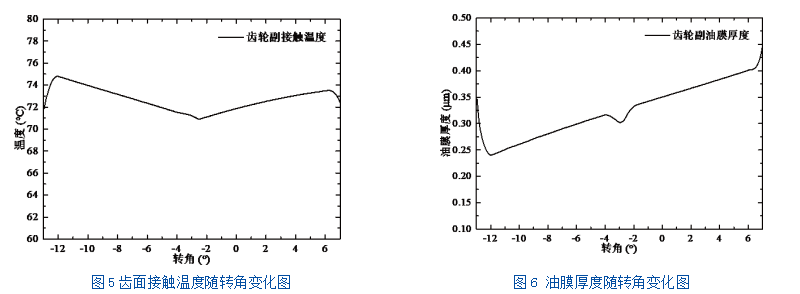

为了让学生更加直观地理解齿轮传动中的问题,此时利用机械设计软件的高阶应用模块,对齿轮副进行接触分析,齿面摩擦系数取为0.1。获得了齿面赫兹接触应力随转角的变化规律,如图2所示,可知在齿轮节圆附近的接触应力较大,此处亦是点蚀较易发生的位置。图3为小齿轮与大齿轮齿根弯曲应力变化曲线,在齿根附近随着齿轮直径的增大,其弯曲应力先增大后减小,同时也可确定各个齿轮的最大弯曲应力的大小和位置。图4可视化显示了小齿轮齿面应力分布云图,可见直齿轮接触为典型的线接触,节圆附近应力最大,这与直齿轮传动啮合规律相符。而且,软件还可以计算出齿面的接触温度,图5为齿面接触温度随转角变化图,温度分布在70~75℃,较为安全。另一与齿轮承载能力直接相关的参数油膜厚度变化规律如图6所示,可见最小油膜厚度位于啮入处,厚度约为0.25μm。

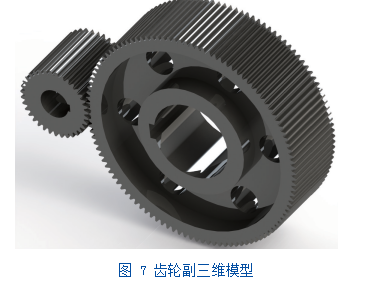

另一方面,通过机械设计软件可直接输出齿轮副的三维模型,如图7所示,学生可更为直观地理解齿轮,甚至可以转化为STL格式对模型进行3D打印。对于齿轮的精度设计问题,表1列出了小齿轮的精度参数,主要包括跨测齿数、公法线长度、齿距偏差、齿廓偏差等,这些可直接标注在齿轮的加工零件图上,软件解决了传统的齿轮精度查询复杂的问题。

三 计算机辅助技术融入教学的优势

将计算机辅助技术融入齿轮设计进行教学,首先,可极大地节约学生机械设计的时间,学生使用传统方法设计的时间可能为2~3 h,当熟练掌握软件后,其设计时间可以控制在5 min以内。其次,可以让学生更加深入地理解书本理论知识,因为在软件中包含许多齿轮计算的标准、参数等,学习过程中对基础知识进一步巩固,加深学生对该课程的理解,而且软件为英文界面,学生对于专业英语会有一个初步的认识。最后,激发学生的学习兴趣,帮助学生形成良好的学习动机,学生在设计过程中能可视化设计,并且对齿轮的动态啮合过程、三维模型进一步理解,并对“互换性与测量技术”齿轮精度这一章的知识也起到了回顾作用,并为研究生机械设计及理论专业知识的学习奠定基础。

四 结束语

为解决传统的“机械设计”教学内容与方法与“新工科”背景下市场需求的矛盾,以“机械设计”课程中“齿轮传动设计”章节教学为案例,将经典的基础理论知识与计算机辅助技术融合,该教学方式可将模糊、繁琐的机械设计专业知识简单化,极大地提高学生的设计效率以及工程实践与科研探索能力,同时使学生进一步理解书本知识,激发学习兴趣,实现“新工科”的培养理念。

参考文献

[1]李培根.工科何以而新[J].高等工程教育研究,2017,(04):1-4+15.

[2]Zhao S,Zhang H,Wang J.Cognition and system construction of civil engineering innovation and entrepreneurship system in emerging engineering education[J].Cognitive Systems Research,2018,52:1020-1028.

[3]魏楚亮,吴涛,康全礼.问题创设及导向的新工科实践环节教学研究[J].高等工程教育研究,2019,(06):30-36.

[4]李刚,秦昆,万幼川,等.面向新工科的遥感实验教学改革[J].高等工程教育研究,2019,(03):40-46.

[5]濮良贵,陈国定,吴立言.机械设计(第十版)[M].北京:高等教育出版社,2019.

[6]江帆,张春良,萧仲敏,等.机械专业创新创业教育的建构[J].高等工程教育研究,2018,(06):168-173.

[7]李良军,金鑫,朱正伟,等.融合创新范式下“中国制造2025”人才模型和课程规划[J].高等工程教育研究,2018,(04):18-24.

[8]Shehata A,Adnan M A,Mohammed O D.Modeling the effect of misalignment and tooth microgeometry on helical gear pair in mesh[J].Engineering Failure Analysis,2019,106:104190.

[9]Qin Z,Wu Y-T,Lyu S-K.A Review of Recent Advances in Design Optimization of Gearbox[J].International Journal of Precision Engineering and Manufacturing,2018,19(11):1753-1762.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/jiaoyulunwen/31369.html