摘要:设备长期运行易出现机械系统磨损、电气控制系统失效、传感器数据异常等问题,从而影响生产效率和产品质量。文章主要分析中重稀土自动化生产设备的常见故障类型,探讨基于信号分析的故障诊断。文章建立了基于振动分析、声发射技术、变频器电流波形分析的设备诊断体系,提出优化维护策略,从而提升设备的运行稳定性和维护效率。优化后的维护策略可以有效延长关键部件使用寿命,为中重稀土生产企业提供高效的设备管理方案,保障生产连续性和经济效益。

关键词:稀土自动化生产设备,故障诊断,预测维护,智能监测

中重稀土在新材料、电子信息、航空航天等领域有重要战略价值,生产过程对设备的精度和稳定性要求较高。自动化生产设备长时间运行过程中,机械系统易出现磨损,电气与控制系统可能受到环境因素影响,而导致元件老化、信号干扰或数据传输异常。生产设备故障的发生可能造成停机损失,影响企业的经济效益和市场竞争力。文章重点分析中重稀土自动化生产设备的主要故障类型,构建基于振动分析、声发射技术和变频器电流波形分析的故障诊断体系。研究目标是提升设备的运行稳定性,提高维护效率,为中重稀土生产企业提供可靠的技术支撑和优化方案。

1中重稀土自动化生产设备的主要故障类型

1.1常见机械故障分析

在中重稀土萃取生产过程中,萃取槽、混合搅拌器、沉降槽及离心机是关键设备,承担溶剂萃取、混合均匀化、相分离和固液分离等重要工序。这些设备在长期运行过程中可能因化学腐蚀、机械磨损和运行环境变化导致故障,影响生产效率和产品质量。例如,萃取槽在5000h连续运行后,槽壁腐蚀深度可达0.5mm,主要集中在焊接接缝及高流速区域,发生泄漏的次数约为40次。搅拌桨在10000h运行后,其叶片厚度减少1.2mm,导致混合效果降低,并出现120次异常振动事件。沉降槽在运行8000h后,其底部固体颗粒沉积量达到90kg,沉降效率下降约0.8单位量,导致液相分离时间延长。离心机的转鼓在运行6000h后,振动幅度增加0.6mm,设备异常停机次数达60次,主要由轴承润滑不足和密封圈老化引起。搅拌桨的磨损速率可由公式(1)计算:

1.2电气与控制系统故障分析

自动化生产线的伺服电机、变频器和电气控制柜可能因温升过高、负载波动或电磁干扰导致故障[1]。伺服电机绕组短路或散热不良会引起转矩波动,影响设备的动态响应。变频器的IGBT模块受温度影响较大,长期运行可能出现触发信号异常和输出电流畸变等问题。生产过程中,温度、压力和振动等传感器用于监测设备运行状态。

传感器长期暴露在高温、高粉尘环境下,可能因探头老化和信号衰减或电磁干扰导致测量误差。PLC控制系统依赖传感器数据进行逻辑控制,信号丢失可能导致生产过程控制失效,造成安全事故。数据丢失问题需要采取冗余设计和远程监测技术提升系统稳定性。

2中重稀土生产设备故障诊断与预测方法

2.1基于信号分析的设备故障诊断

中重稀土生产过程中,自动化设备的稳定性直接影响生产效率和产品质量。机械系统长期运行易导致部件磨损,影响设备精度和运行稳定性。电气与控制系统在复杂工业环境下容易出现信号干扰、元件老化和数据传输异常,影响设备的自动化控制和故障预警能力。振动分析和声发射技术被广泛应用于中重稀土生产设备的机械故障检测,适用于轴承、齿轮、滚筒输送机、球磨机等关键部件[2]。

振动分析基于设备运行过程中产生的振动信号,借助时域、频域和时频联合分析方法识别异常特征。声发射技术借助监测材料内部裂纹扩展、摩擦、冲击等产生的超声波信号,识别设备内部早期损伤。振动信号特征提取采用均方根值(RMS)、峭度(Kurtosis)、峰值因子(Crest Factor)等参数,其中,均方根值反映振动信号的整体能量水平;峭度衡量振动信号的尖峰程度,判断轴承或齿轮早期故障;峰值因子衡量信号峰值与均方根值的比值,适用于滚动轴承、齿轮箱故障检测,计算公式如式(4)~(6):

2.2智能监测与大数据预测维护

设备健康管理(PHM)系统基于传感器实时采集设备运行数据,结合数据分析与机器学习技术,实现设备故障预测和寿命评估。PHM系统主要有数据采集层、数据处理层和决策支持层,借助故障诊断、剩余寿命预测和预防性维护策略优化,提高设备运行可靠性。PHM系统的工作流程,如图1所示。

设备运行状态评估采用健康指数(HI)的计算,如公式(8),表示设备健康状况,数值范围0≤HI≤1。

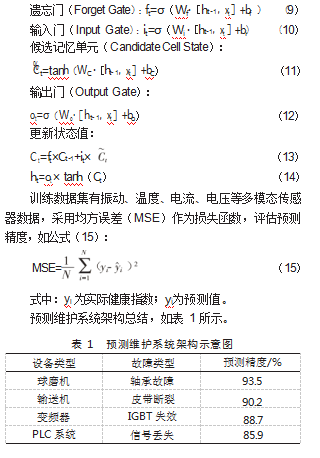

式中:X为当前测量值;Xmax和Xmin分别为系统历史最大值和最小值。HI低于0.3,预示设备进入高风险运行状态,需要制定维护计划。基于机器学习的故障预测方法利用历史数据训练模型,识别设备运行模式,预测故障发生时间。常用方法有支持向量机(SVM)、LSTM、随机森林(RF)等。以LSTM网络采用时间序列数据训练模型为例,实现设备健康状态预测。模型输入为设备传感器数据序列,输出为未来时刻的健康指数[3]。LSTM网络的核心计算如公式(9)~(14):

智能监测与大数据预测维护技术结合信号分析、机器学习方法,提高设备故障诊断精度,减少非计划停机时间,优化维护资源配置,提高中重稀土生产设备的稳定性和经济效益。

3中重稀土生产设备的维修与优化策略

3.1机械设备的维修与优化

中重稀土自动化生产设备在长期高负荷、高温、高粉尘环境下运行,容易发生机械、电子及控制系统故障。及时准确地诊断设备状态,预测潜在故障,有助于降低停机损失,提高生产稳定性。信号分析技术可用于识别机械故障特征,智能监测与大数据预测维护技术能够提升设备健康管理水平。球磨机、输送机、破碎机等机械设备的轴承、齿轮、滚筒等关键部件在高负荷运行条件下易磨损,合理确定更换周期可以降低维护成本,提高设备稳定性。轴承寿命的计算,可通过额定动载荷公式(16)表示:

式中:L10为轴承额定寿命,转数;C为额定动载荷,N;P为作用载荷,N。较大载荷或润滑不良会降低轴承寿命,增加更换频率[4]。

润滑油管理是影响机械设备可靠性的重要因素。润滑不良会导致摩擦增大、温度上升,加剧部件磨损。科学设定润滑油更换周期可降低故障率,提高设备效率。高性能润滑油能显著降低轴承温度,提高设备使用寿命,减少停机维护次数。球磨机衬板、输送机滚筒、破碎机锤头等部件长期承受矿石冲击和摩擦,需要优化结构并应用耐磨材料提升使用寿命。高铬合金、陶瓷涂层、超高分子量聚乙烯材料在中重稀土生产设备中得到广泛应用,可减少维护频率。球磨机衬板的耐磨性计算,如公式(17):

式中:R为耐磨速率,mm/h;V为衬板磨损体积,mm3;T为运行时间,h。耐磨材料的应用降低R值,提高设备耐久性。

3.2电气与自动化控制系统的维护策略

中重稀土自动化生产线依赖PLC控制系统实现精确操作,冗余设计可以提高系统容错能力,减少因单点故障导致的生产中断。双机热备和网络冗余是常见的冗余方案。PLC双机热备模式下,主机与备机保持实时数据同步,主机故障时备机自动接管,提高系统可靠性。冗余PLC的同步数据传输采用公式(18):

式中:DS为数据同步时间,s;M为数据传输量,bit;B为通信带宽,bps。合理配置带宽可降低同步延迟,提高系统稳定性。

PLC通信稳定性受网络拓扑、传输协议和抗干扰能力影响,采用工业以太网、光纤环网或PROFINET协议可提高通信可靠性,减少信号丢失。远程诊断技术结合智能监测系统,可实时采集PLC运行状态、电流、电压、振动等关键参数,利用数据分析和人工智能算法识别潜在故障,实现远程维护[5]。

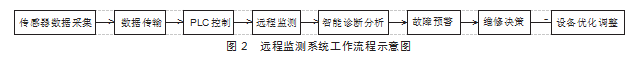

智能化故障自修复技术应用于变频器、电机和传感器等关键部件,利用自适应控制算法调整运行参数,避免因小故障导致系统停机。变频器异常电流波形可借助调节PWM控制参数进行修复,减少电机过热问题,远程监测系统工作流程,如图2所示;远程诊断系统性能对比,如表2所示。远程监测结合AI智能分析技术,可以提高故障识别准确率,减少维护时间,降低设备停机风险,提高生产连续性。

4结论

中重稀土自动化生产设备的机械系统容易发生轴承磨损、润滑失效、结构疲劳等问题,电气和控制系统易受电磁干扰、网络通信不稳定和元件老化影响。合理的故障诊断方法提高设备异常状态识别的精准度。智能监测和大数据预测维护技术提升了设备健康管理水平,优化了预防性维护策略。机械设备的优化策略以关键部件更换周期优化、润滑管理和耐磨材料应用为核心,提高了设备使用寿命和运行稳定性。电气和自动化控制系统维护采用PLC程序冗余设计、通信稳定性提升、远程监测与智能化故障自修复技术,提高了系统可靠性和运行效率。优化后的维护与管理策略可以有效

降低设备故障率,为中重稀土生产企业提供了可行的设备优化管理方案。

参考文献

[1]唐祝斌.浅谈稀土料液浓缩设备的使用与发展[J].中国有色金属,2024(S2):196-198.

[2]周健,李宇竖,彭松.基于自动化理论提升炉窑灼烧稀土效率之设备工艺的研究[J].中国有色金属,2024(S2):237-239.

[3]潘畅.机械设备管理与维护策略研究[J].冶金与材料,2020,40(1):33-34.

[4]罗世浩.产业机器人电气自动化技术的实践研究[J].南方农机,2025,56(5):193-195.

[5]卢振洲,李洋.基于物联网的煤矿机电设备状态监测与预测维护[J].山东煤炭科技,2025,43(1):92-95.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/82599.html