摘要:文章以5N高纯氯化钇(Y2O3)料液为原料,通过电动雾化方式将氯化钇溶液通入氨水溶液,在乳化剪切作用下反应得到均匀的Y(OH)3胶体;再将草酸溶液以雾化方式通入Y(OH)3胶体,转化沉淀得到前驱体,经焙烧得到超细Y2O3。然后,采用X射线衍射分析(XRD)、扫描电子显微镜(SEM)和激光粒度仪对制备的前驱体和Y2O3的物相结构、形貌特征、粒径等进行了表征。文章研究结果表明,当氯化钇与氨水物质的量之比为1:3时,前驱体物相为Y2(C2O4)3·2H2O;当氯化钇与氨水的物质的量之比大于等于1:4时,前驱体物相为Y(NH4)(C2O4)2·H2O;在氯化钇与氨水的物质的量之比为1:4.5,氨水溶液的浓度为2.5mol/L,Y(OH)3胶体温度为55℃时,通过雾化沉淀得到了趋于单分散的前驱体,经水洗、干燥焙烧后得到了窄分布的超细Y2O3,其D50为0.32μm,D90为0.80μm。

关键词:雾化沉淀法,Y(NH4)(C2O4)2·H2O,氯化钇(Y2O3)

氧化钇(Y2O3)具有高熔点、相稳定性和低热膨胀性,是等离子刻蚀机腔室零部件的主要防护涂层[1-2]。该类氧化钇产品通常需要兼具高纯度、高分散性和超细粒度,其工艺复杂、技术难度高,缺乏高效的高分散超细氧化物制备技术已成为钇产品高质化的瓶颈之一。

相关研究表明[3-4],在沉淀反应中采用超声雾化方式进料有利于获得超细粉体,然而,超声雾化器功率小,雾化效率低,进料速率慢,难以满足超细粉体的批量化生产。

文章在氨水-草酸转化法基础上[5-7],设计了一套电动雾化进料沉淀装置,在保障大流量、高速率进料的前提下,有效控制前体溶液雾化进料液滴尺寸,辅之以剪切乳化,改善沉淀反应的均匀性,获得一套具有产业化前景的超细粉体制备技术。

1实验简析

1.1实验原料与设备

实验所用高纯氯化钇料液(99.999%)来自定南大华有限公司,氨水、草酸等试剂均为分析纯。实验所用仪器包括自设计的由高压隔膜泵连接高压雾化喷头的雾化进料装置、干燥箱、马弗炉、X'Pert Powder X射线衍射仪、TESCAN MIRA3 LMH扫描电镜、LS-POP(9)激光粒度仪等。

1.2实验过程

以萃取分离得到的1.35mol/L的5N高纯氯化钇料液为原料,将其配制成1.0mol/L的氯化钇溶液,经高压隔膜泵在2.0MPa的压力下,由高压雾化喷头以200mL/min的速率喷入氨水溶液,氯化钇溶液温度为60℃,氨水溶液的浓度为2.5mol/L,在乳化剪切作用下反应得到Y(OH)3胶体溶液。

将3.0mol/L的80℃的草酸溶液经高压隔膜泵在2.0MPa的压力下,由高压雾化喷头以200mL/min的速率喷入Y(OH)3胶体溶液中进行转化沉淀,控制草酸进料终点pH值为2,得到含氧化钇前驱体沉淀的混合液。

将前驱体水洗、过滤、干燥后,在900℃焙烧2h,得到高纯超细氧化钇粉体。采用XRD分析前驱体物相结构,采用SEM进行前驱体和形貌表征,采用激光粒度仪测试粉末粒径分布。

2结果与讨论

2.1物料配比的影响

在氨水-草酸转化沉淀制备Y2O3的过程中,氨水添加比例对草酸转化Y(OH)3胶体过程中前驱体的形核和生长有较大影响,研究了氯化钇与氨水不同的物料配比,对前驱体物相、形貌与氧化钇形貌、粒径的影响。

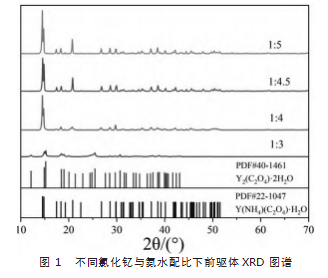

当氯化钇与氨水的物质的量之比分别按1:3、1:4、1:4.5、1:5进行雾化沉淀反应时,反应所得到的前驱体物相,如图1所示。

由图1可知,当氯化钇与氨水物质的量之比为1:3时,前驱体为Y2(C2O4)3·2H2O,沉淀反应所涉及的反应方程式为式(1)、式(2):

第一阶段:YCl3+3NH3·H2O=Y(OH)3+3NH4Cl(1)

第二阶段:2Y(OH)3+3H2C2O4=Y2(C2O4)3+6H2O(2)

当氯化钇与氨水物质的量之比大于等于1:4时,前驱体物相为Y(NH4)(C2O4)2·H2O,这是由于第一阶段的反应过程不变,在过量氨水的存在下,第二阶段的反应方程式变为式(3):

Y(OH)3+NH3·H2O+2H2C2O4=Y(NH4)(C2O4)2+4H2O(3)

这说明过量的氨水参与了草酸对Y(OH)3胶体的转化反应,导致前驱体具有不同的物相。

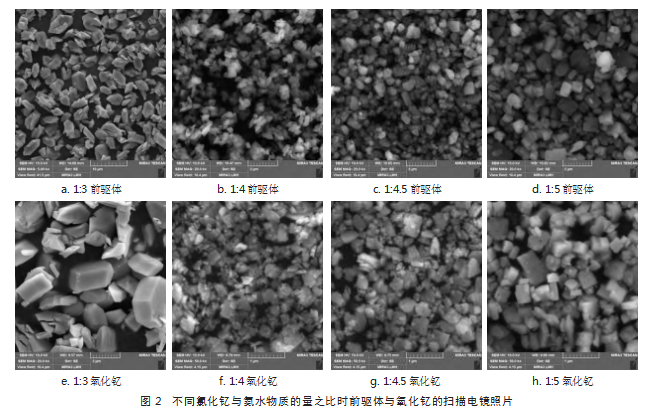

在不同氯化钇与氨水物质的量之比下,前驱体和焙烧后氧化钇的扫描电镜照片,如图2所示。当氯化钇与氨水物质的量之比为1:3时,前驱体Y2(C2O4)3·2H2O的形貌为两端为梭形的八面体颗粒状,经NanoMeasure软件测量前驱体一次颗粒尺寸(长径方向)为2.9~7.1μm,焙烧后的氧化钇良好地继承了前驱体的形貌特性,其一次颗粒尺寸为1.15~3.25μm。

当氯化钇与氨水物质的量之比为1:4时,前驱体Y(NH4)(C2O4)2·H2O的形貌为细小颗粒组成的团聚体,其一次颗粒尺寸为250~350nm,焙烧后氧化钇呈薄板状,颗粒尺寸为150~550nm,颗粒间存在一定程度的团聚,其形貌与前驱体无明显的继承性。

a与b号样品前驱体形貌差异显著的原因,可能主要在于Y2(C2O4)3·2H2O与Y(NH4)(C2O4)2·H2O在反应过程中由于不同的形核与结晶特性造成的。随着氯化钇与氨水物质的量之比增加至1:4.5时,前驱体形貌为分散性较好的块状,其颗粒尺寸为250~950nm,焙烧后氧化钇为较为均匀分散的颗粒状,其颗粒尺寸为150~550nm。

当氯化钇与氨水物质的量之比增加至1:5,前驱体形貌接近于方块状,尺寸为0.4~1.9μm,焙烧后氧化钇形貌也为250~850nm的方块状,颗粒间团聚程度增加。由于在氯化钇与氨水物质的量之比为1:4.5时,制备的氧化钇粒度最小,分散性最佳,因此在下一步实验过程中控制物料之比为1:4.5。

2.2 Y(OH)3胶体温度对氧化钇形貌和粒径的影响

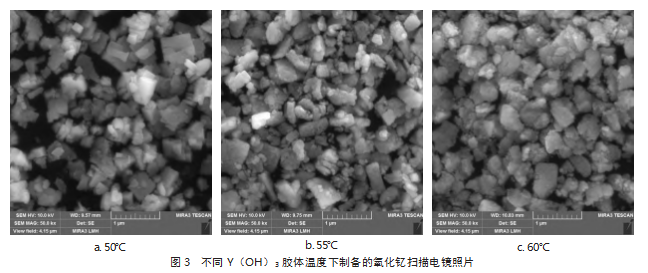

当氯化钇与氨水物质的量之比为1:4.5,其他条件不变时,研究Y(OH)3胶体温度对氧化钇粒径的影响。由于Y(OH)3胶体温度低于50℃时黏度增大,搅拌不均,而温度过高会造成氨水大量挥发,因此,温度点选择为50℃、55℃、60℃。不同Y(OH)3胶体温度下获得的氧化钇形貌,如图3所示。

由图3可知,当Y(OH)3胶体温度在50~60℃之间时,经草酸转化沉淀制备的Y2O3均为颗粒状,氧化钇的一次颗粒形貌为细小的方块状,以及细小颗粒堆叠而成的尺寸稍大的块状,当Y(OH)3胶体温度为50℃时,经激光粒度仪测得氧化钇中值粒径D50为0.62μm,随着Y(OH)3胶体温度增加至55℃时,氧化钇D50减小至0.32μm,当Y(OH)3胶体温度从55℃进一步升至60℃时,氧化钇D50增加至0.53μm。

随着温度升高,前驱体的形核数目增多,同时颗粒的生长速度加快,当Y(OH)3胶体温度为55℃时,氧化钇粒径最小,分布最窄;当Y(OH)3胶体温度继续增加至60℃时,由于前驱体生长速度的增加大于形核速率的增加,且温度高时颗粒之间的碰撞增多,导致氧化钇粒径的增大,粒径分布也变宽。因而,后续实验中Y(OH)3胶体温度选择设定为55℃。

2.3氨水浓度对氧化钇粒径的影响

当氯化钇:氨水物质的量之比为1:4.5,Y(OH)3温度为55℃,其他条件不变时,氨水浓度选择为1.5,2.0,2.5,3.0mol/L,研究氨水浓度变化对氧化钇粒径的影响。

随着氨水浓度由1.5mol/L增加至2.5mol/L时,氧化钇D50从2.8μm显著下降至0.32μm。这可能是由于当氯化钇料液浓度一定时,氨水浓度决定了Y(OH)3胶体浓度,当氨水浓度低即Y(OH)3胶体较稀时,草酸转化Y(OH)3胶体形成草酸铵钇前驱体时需克服由于胶体粒子较大的空间位阻而带来的形核功,因而形成了粒度较大的前驱体,焙烧后的氧化钇粒径也相对较大。

随着氨水浓度增加,胶体变稠,胶体粒子空间距离变小,形核所需能量变小,形核数目增加,前驱体颗粒尺寸变小,焙烧后的氧化钇粒径减少,当氨水浓度为2.5mol/L时,氧化钇粒径最小。当氨水浓度继续增加至3.0mol/L时,由于Y(OH)3胶体黏度增大,影响了搅拌均匀性,由于反应物区域浓度不均而形成了团聚体,因而氧化钇粒径增加至0.67μm。因而氨水浓度最佳选择为2.5mol/L。

3结论

文章通过电动雾化方式将氯化钇溶液以微小液滴的形式通入过量的氨水溶液,改善沉淀反应的微区均匀性,得到了均匀的Y(OH)3胶体,再将草酸溶液以雾化方式通入Y(OH)3胶体,经转化沉淀得到趋于单分散的Y(NH4)(C2O4)2·H2O前驱体,经焙烧得到超细Y2O3。该雾化方式进料速率大,沉淀效率高,制备成本低,极具工业推广价值。

参考文献

[1]Madhura B.,Patel Parthkumar Rajendrabhai,Vetrivendan E.,et al.Experimental Study and Numerical Simulation of Y2O3 Coat-ings Deposited by Plasma Spraying at Different Torch Powers[J].Journal of Thermal Spray Technology,2023,32(8):2661-2682.

[2]Haoran Wang,Yuantao Zhao,Wenge Li,et al.Optimization on the bonding strength and microstructure of atmospheric plasma sprayed Y2O3 coatings by response surface methodology[J].Ce-ramics International,2024,50(11):20055-20067.

[3]刘强,陈志刚,赵晓兵,等.超声雾化反应法制备CeO2纳米粉体[J].中国稀土学报,2008,26(4):516-520.

[4]李晓蕾,齐龙浩,苗赫濯,等.超声雾化共沉淀法制备纳米YAG粉体[J].稀有金属材料与工程,2011,40(1):86-88.

[5]Aghazadeh M,Yousefi T,Ghaemi M.Lowtemperature electro-chemical synthesis and characterization of ultrafine Y(OH)3 and Y2O3 nano-particles[J].Journal of Rare Earth,2012,30(3):236-240.

[6]湖南稀土金属材料研究院.氧化钇粉体的制备方法:CN201 510032935.2[P].2017-09-05.

[7]包新军,江长尧,曾秋蓉,等.尺寸形貌可控Y(NH4)(C2O4)2·H2O和Y2O3的制备及其形成机制[J].稀有金属,2017,41(10):1130-1136.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/82597.html