摘要:为提高航空零件加工精度与效率,文章重点研究材料特性对切削、塑性和特种加工工艺的影响机理。通过正交实验法和方差分析,系统考察Ti-6Al-4V、7075-T6和Inconel 718在不同工艺参数下的表面粗糙度和材料去除率。研究结果表明,材料特性显著影响工艺参数对加工质量和效率的作用效果。基于实验数据,提出工艺优化策略,为高效精密制造提供理论依据和实践指导。

关键词:航空零件,材料特性,加工工艺

航空零件因其高强度、轻量化和复杂结构的要求,对加工工艺提出了极高的精度与稳定性需求。材料特性,如硬度、塑性和导热性,直接影响工艺参数的选择与加工质量,决定了零件性能与制造效率。研究材料特性对切削、塑性及特种加工工艺的影响机理,并结合实验与数据分析,探索最优加工策略,不仅有助于提升航空制造的工艺水平,还将为高效、精密制造提供理论支撑和实践指导。

1航空零件加工中的材料特性分析

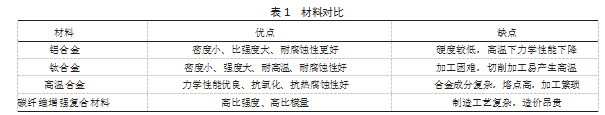

航空零件中常见的材料有铝合金、钛合金、高温合金和复合材料,它们以特有的性能在航空领域中起到至关重要的作用,如表1所示。

1.1铝合金

铝合金由于具有密度小、比强度大、耐腐蚀性更好等优点,被广泛应用于航空零件的制造,铝合金的密度比钢铁小30%左右,对降低飞机总体重量和提高燃油效率具有重要意义。铝合金具有较好的比强度,使其在受到一定荷载的情况下,不仅能够确保结构强度而且能够有效地减轻重量[1],如飞机机翼、机身及其他结构件都大量使用铝合金。但由于铝合金硬度比较低,高温环境下会降低力学性能,制约了铝合金在某些高温高应力零件上的应用。

1.2钛合金

钛合金综合性能优良,具有密度小、强度大、耐高温和耐腐蚀性好等特点。由于具有可和铝合金媲美的强度,密度只比铝合金略高,因此,在温度较高时仍然能够保持较好的力学性能,可以在500℃左右长期使用。航空发动机压气机叶片、机匣及飞机起落架等重要部件都广泛采用钛合金。然而钛合金加工比较困难,在切削加工过程中易出现高温现象,造成刀具严重磨损和加工成本居高不下。

1.3高温合金

高温合金是一种力学性能优良、抗氧化、抗热腐蚀性能优异的合金材料。该材料能在600℃以上的高温条件下承受复杂的应力,因此被广泛应用于制造航空发动机的燃烧室、涡轮叶片等高温部件。高温合金中的合金成分相当复杂,包含了较多难以熔化的金属元素,导致其熔点高、加工硬化趋势明显,且其加工过程较烦琐,这对相关的加工设备和技术标准提出了极高的要求。

1.4碳纤维复合材料

碳纤维复合材料,拥有高的比强度和比模量、出色的可设计性以及出色的耐疲劳性。通过对纤维与基体类型与配比的调节,可满足各种航空零件性能要求。飞机机翼、机身蒙皮及其他零件上越来越广泛地使用复合材料,可以显著降低结构重量和改善飞机性能。但是复合材料制造工艺比较复杂,造价昂贵,而且在连接、维护上存在较多的技术难点。

2材料特性对工艺选择的影响

2.1切削加工工艺

在航空零件的切削加工中,材料特性对工艺选择至关重要。例如,钛合金(如Ti-6Al-4V)因其低导热性和高强度,切削过程中产生的热量难以及时散发,导致切削温度升高,刀具磨损加剧。根据泰勒刀具寿命公式(1)可知,对于钛合金,需降低切削速度以延长刀具寿命。

VC·Tn=C(1)

式中:VC为切削速度;T为刀具寿命;n和C为与材料和刀具相关的常数。

相较之下,铝合金(如7075-T6)具有较高的导热性和较低的硬度,允许采用更高的切削速度,提高加工效率[2]。针对不同材料特性,合理调整切削参数和选择合适的刀具材料,是优化加工工艺的关键。

2.2塑性加工工艺

在航空零件的塑性加工工艺中,材料特性直接影响成形效果和工艺选择。钛合金(如Ti-6Al-4V)具有高强度和低塑性,在锻造或冲压成形过程中易发生开裂和变形不均,需要提高成形温度以降低流动应力。流动应力可用公式(2)表示:

σf=K·εn(2)

式中:σ为流动应力;K为强度系数;ε为应变;n为应变硬化指数。

在高温(800℃以上)条件下,钛合金的应变硬化效应减弱,塑性显著提高,成形质量更佳。相比之下,铝合金(如7075-T6)具有较好的塑性和较低的流动应力,在室温条件下即可实现复杂零件的塑性成形,且成形力显著降低。高温合金材料因其高温强度高、塑性差,通常采用超塑性成形或热等静压工艺,通过控制应变速率和加工温度,实现零件的精密成形[3]。

2.3特种加工工艺

在航空零件加工中,特种加工工艺对难加工材料具有显著优势。电火花加工(EDM)广泛用于高硬度、高强度材料,如钛合金和镍基高温合金。由于EDM无需机械接触,其加工效率主要取决于放电能量和脉冲间隔。其材料去除率(MRR)可表示为公式(3):

MRR=C·I·Ton(3)

式中:C为材料常数;I为脉冲电流;Ton为脉冲持续时间。

对于钛合金,增大脉冲电流和持续时间可显著提高材料去除率,但会增加热影响区和表面粗糙度,需在加工效率和表面质量间权衡。激光加工适用于复合材料和高温合金,其切割质量受激光功率、切割速度和辅助气体影响。切缝宽度和热影响区可通过公式(4)(5)估算:

式中:P为激光功率;v为切割速度;ρ为材料密度;C为比热容。

高温合金由于导热性差,容易形成较大的热影响区,需控制激光功率和切割速度以优化加工质量。水射流加工(AWJM)对复合材料、钛合金等难加工材料具有优异的冷态切割效果,能有效避免热损伤和微裂纹[4]。

2.4融入智能化的加工设备和监测系统

随着科学技术的进步,智能化加工设备和监测系统的引进是航空零件加工工艺优化的一项重要措施。该智能化加工设备具有高度的自动化及精准控制能力,能够根据预设程序及材料特性自动对加工参数进行调节,保证了加工过程的稳定性及高效性。以智能五轴加工中心为例,该加工中心能够针对不同材质的硬度、韧性等性能对刀具路径及切削参数进行自动优化,降低了人为干预带来的加工误差并提高了加工精度与效率。该监测系统能够对加工过程的切削力、温度和振动等多种数据进行实时采集,并通过数据分析来判断加工状态的正常与否。当出现异常情况,如刀具磨损和零件变形时,就会及时报警并采取适当的措施以避免加工事故的发生和确保加工质量。还能通过振动传感器对切削过程的振动信号进行监测,在振动不正常的情况下,该系统可以自动减小切削速度或者调节切削参数,以避免刀具损坏和零件质量出现问题。智能化加工设备和监测系统协同工作也可以对加工过程进行溯源和优化。

2.5优化加工流程

优化加工流程和质量管控体系,是确保航空零件加工质量至关重要的一环。对加工流程进行优化可以剔除不必要的加工环节、合理地安排加工顺序、提高生产效率。例如,在复杂航空零件加工中,通过优化工艺路线来减少装夹次数、减小装夹误差,在缩短加工周期的同时提高生产效率等。设计加工流程时充分考虑物料的特点,依据物料可加工性及加工要求合理地选择加工方法与装备,从而保证加工流程的流畅与效率。从原材料的购买、加工流程到最终产品的检查,质量管理体系都进行了全面的质量监控。在原材料采购环节中,对材料的质量进行严格的检测,保证材料达到设计要求,以免材料出现问题而影响加工质量。在加工流程中,设定关键的质量控制点,对加工质量进行实时监控,并对加工参数做出动态调整,以确保加工的准确性和质量的稳定性。在成品检验环节中,运用先进的检验设备与手段,严格执行质量标准,保证了产品的质量过关。同时建立质量反馈机制,对加工过程中存在的质量问题及用户反馈信息进行及时采集、成因分析及改进。

3结果分析与讨论

3.1实验环境与实验设计

本实验在高精度数控加工中心进行,包括五轴联23动CNC机床、EDM电火花加工机和激光切割设备。测量设备采用三坐标测量仪(CMM)和表面粗糙度仪,精度达到0.1μm。实验材料选用Ti-6Al-4V钛合金、7075-T6铝合金和Inconel 718高温合金,以代表典型航空零件材料。实验设计采用正交试验法,以切削速度、进给量、切削深度为主要变量,结合不同刀具材料(硬质合金、陶瓷涂层刀具)进行加工对比[5]。特种加工部分则设置不同脉冲电流、电压、脉冲宽度,以研究其对表面粗糙度和材料去除率(MRR)的影响。每组实验重复三次,以保证数据的稳定性和可靠性。数据分析采用方差分析(ANOVA)和多元回归分析,以确定各加工参数对加工质量和效率的显著性影响。

3.2实验结果分析

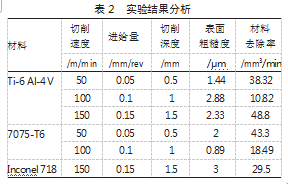

不同材料在各加工参数下的表面粗糙度和材料去除率(MRR)存在显著差异,如表2所示。

通过表2数据,更直观地分析了材料特性对切削加工工艺的影响,不同材料在相同加工参数下的表现差异明显,为后续工艺优化提供了数据支撑。

从实验结果可见,不同材料在相同或相近加工参数下表现出显著的加工响应差异。Ti-6Al-4V在低速切削条件下获得较低的表面粗糙度和中等MRR,而在高速切削时尽管去除率显著提升,但表面粗糙度反而加剧,反映出效率与质量的权衡问题。7075-T6则表现出良好的加工稳定性,在中速条件下兼顾了较低粗糙度与合理MRR,说明其可加工性优异。相比之下,Inconel 718在高速加工中表面粗糙度最高,MRR处于中等水平,体现其加工难度较大。整体上,材料导热性、硬度及加工硬化倾向是影响加工性能的核心因素。

3.3评估与讨论

文章分析了Ti-6Al-4V、7075-T6和Inconel 718在不同切削速度和进给量下的实验数据,深入探讨了材料特性与加工效率及表面质量之间的复杂关系。通过对三种典型航空材料(Ti-6Al-4V、7075-T6及Inconel 718)在不同切削速度、进给量与切削深度条件下的加工表现进行系统分析,可以更深入地理解材料特性对工艺选择与加工效果的关键影响。实验数据表明,Ti-6Al-4V由于导热性较低且强度较高,一旦切削速度增大,刀具与工件间的热量难以及时散发,切削温度快速升高,导致刀具磨损加剧和表面粗糙度显著上升,但同时可获得较高的材料去除率(MRR),显示出效率与质量间的明显冲突。与之相比,7075-T6具有优异的导热性能和相对较低的硬度,能够在高速切削下保持稳定的加工状态,不仅表面粗糙度较低,而且加工效率也较为理想,适合在航空结构件中追求高效与精度的应用。至于Inconel 718,高温强度与抗氧化性突出,却在高速加工时出现表面粗糙度偏高、MRR波动较大的现象,说明其对刀具材料和冷却方式的选择更为苛刻,也更易因热量累积而导致加工缺陷。方差分析(p<0.05)进一步证实了切削速度和进给量等主要工艺参数对表面质量与MRR的显著影响,也揭示出材料类型在不同参数组合下展现出截然不同的加工行为。基于此,针对不同材料应当采取差异化的刀具及冷却策略,并通过细化切削速度和进给量等关键参数,实现表面质量与加工效率的有效平衡[6]。未来可结合智能优化算法和实时监控技术,对加工过程的温度与力信号进行在线采集与分析,进而动态调整加工参数,提高整体制造工艺的智能化与适应性,为高端航空零件的精密制造提供更加可靠的技术保障。

4结论

材料特性对航空零件加工工艺的选择和优化具有决定性影响,不同材料在切削、塑性及特种加工工艺中表现出显著差异。通过实验和数据分析,揭示了工艺参数对表面质量和加工效率的复杂影响关系,为工艺优化提供了有力的数据支持和理论依据。未来,可通过引入智能优化算法和先进传感监控技术,进一步提升加工工艺的自适应性和智能化水平,以满足更高精度和更高效率的航空制造需求。

参考文献

[1]程磊,史昊天,肖雨.超长薄壁航空铝合金异形零件高效加工方法研究[J].北华航天工业学院学报,2024,34(4):22-23.

[2]韩素桃.基于数控加工特征识别及参数优化的航空发动机典型零件数控系统的开发[J].自动化与仪器仪表,2024(7):133-137.

[3]张茜,吕倩,孔宪光.基于BAS-RF的航空精密零件加工质量预测方法研究[J].计算机技术与发展,2024,34(10):192-196.

[4]李忠群,丁鹏,杨雨,等.航空薄壁零件切削加工技术研究进展[J].航空制造技术,2024,67(7):38-53.

[5]兰影铎.基于航空发动机机匣零件数控加工的多编程软件集成应用[J].科技传播,2024,16(6):9-14.

[6]李华溢,刘标,徐继文.航空铝合金高薄缘条类零件数控加工策略优化[J].工具技术,2023,57(12):111-115.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/82556.html