摘要:为优化风电领域高效风力发电机叶片结构设计,提升叶片动态使用性能,从风力发电机叶片的结构优化设计与动态性能分析两个方面建立了全面的研究体系,分析高效叶片设计关键性能指标,并采用有限元分析法构建了详细的叶片动力学数学模型。研究深入分析叶片在各种工况下的动态响应特性,包括振动特性、风能捕获效率和噪声控制等方面。在结构优化设计方面,通过优化叶片的翼型设计、延长叶片长度和调整结构参数等方法,显著提高叶片的升力系数和升阻比,风能转化效率得到提升。在动态性能分析方面,通过对叶片在不同风速和工况下的振动模态进行计算,计算结果揭示了叶片在运行中的主要振动模式和固有频率。其分析结果表明,优化设计有效减低了叶片的共振风险,改善动态稳定性。此外,优化设计还有效降低了风力发电机组的运行噪音。数据显示,噪声水平降低了3~5 dB,这不仅改善了周边环境,也提升了居民的生活质量。

关键词:风电领域,风力发电机,叶片结构,设计,动态性能

0引言

随着全球清洁能源需求量的持续性增加,风能应用潜力巨大。风力发电机叶片是风力发电系统中的核心组成构件,其设计过程直接决定风能捕获效率及转化率。因此,为解决风力发电系统性能优化问题,对比分析和掌握叶片气动性能,优化动态特征极为关键。国内外相关领域的研究人员针对风力发电叶片的结构性优化、气动性能、叶片材料选择等方面进行了深入探讨。文献[1]对风力发电机叶片的气动设计进行了系统的探讨,提出了有价值意义的优化设计思路和方法。文献[2]则重点探讨了叶片材料的性能对风力发电机效率的影响,并提出了针对复合材料的新型风力发电叶片应用方案。文献[3]分析了风力发电叶片的振动特性和动态响应,提出了具备可改进型的动态分析模型。虽然上述文献对风力发电机叶片的设计和性能优化进行了深入的研究,但仍存在不足。文献[4]和文献[5]虽然提出了叶片结构的优化方法,但未能详细阐述如何在实际工况下评估和验证这些优化方案的动态性能。文献[6]则关注了噪声控制,但对结构优化的细节考虑不足。本文在上述研究成果的基础上,从结构优化和动态性能分析两个方面构建了综合的技术分析体系,实现了由结构设计到性能优化的全方位论述,完善了风力发电机结构设计转型思路,为促进风力发电事业的可持续发展打下坚实理论基础。

1叶片结构优化

R的增大直接影响到叶轮扫风面积,例如,假设一台风力发电机组的叶片半径由40 m延长到45m,扫风面积从5 024㎡增加到6 362㎡,增幅约26.6%。若风速参数一致,则所增加的面积可显著性的提升风力发电机组的发电功能力。

尽管叶径延长方案在小容量风力发电机组上应用广泛,但其存在风能转化效率(Cp)下降的问题。例如,如果一台叶片半径为30 m的小型风力发电机组,选取使用叶径延长方式,叶片长度增加2 m,其Cp可能从0.45下降到0.42[8]。此参数值的下降,虽然导致部分发电效率损失,但其施工技术应用简单化、成本相对较低的优势仍使其在特定的场景中具有吸引力。然而,针对于大中型风力发电机组来说,叶径延长方案设计虽然较为复杂化,但应用后的优势更为明显。通过在叶片靠近叶尖处加装叶尖段,既能增加扫风面积,又能优化叶片的气动性能,保证Cp保持在较高水平,进而可达到最佳的风能转化效果。例如,兴业北市风电场采用叶尖延长(如图1所示)后,叶片Cp仅从0.48微降至0.475,同时通过延长叶片半径5 m,年发电量提升了约8%[9]。

1.3翼型设计

叶片翼型设计是叶片气动性能优化的关键。先进的翼型设计技术如NACA系列、Seri系列、RISO-A系列等,通过优化翼型形状和表面粗糙度,可显著性提升叶片升力系数和升阻比,进而减少风阻特性,最大化地提高风能转化效率。

1.4结构设计

叶片结构设计中,主要设计形式包含有蒙皮主梁形式、夹芯结构、腹板支撑等。大型叶片结构的设计形式通常选取蒙皮主梁形式,从自身结构角度看,蒙皮由双轴复合材料层组成,拥有气动外形,承担了大部分剪切载荷。主梁为单向复合材料层增强,是叶片的主要承载结构。其基于叶片内部结构设计的合理性,可大幅提高叶片的刚度和耐久性,确保叶片在恶劣环境下的稳定运行[10-11]。

2叶片动态性能分析

2.1振动特性

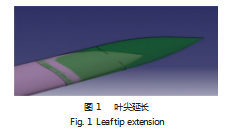

风力发电机叶片在工作过程中会受到自然风阻、离心力等多种力的作用,进而产生弯曲、扭曲、振动。叶片的振动模态可分为前后弯曲模态和扭曲模态。通过计算叶片固有频率(图2),可最大程度地预测叶片在不同工况下的振动响应幅度,进而避免叶片结构产生共振。

图2所示为风力发电机叶片在不同振动模态下的固有频率分布情况。前后弯曲模态和扭曲模态的固有频率随模态数目的增加而逐渐升高,这表明随着模态的提升,叶片的振动频率变得更高。固有频率的计算对于叶片设计非常关键,因其可助力工程技术人员最大程度的预测叶片在不同工况下的振动响应,避免或者减少叶片工作时与某一特定频率发生共振现象的发生[12]。所以图2曲线可用于优化叶片的结构设计。

2.2动力学分析

在风力发电机叶片的动力学分析中,转动与弹性变形的耦合关系对叶片的整体性能至关重要。通过有限元法建立叶片的动力学模型,可以深入研究这种耦合关系对系统动态响应的影响。例如,某型号的风力发电机叶片在额定转速下,施加的离心力引起叶片根部的弯矩达到500 kN·m,同时叶片前缘最大弯曲变形为0.75 m。数据表明,在高转速和大风压条件下,叶片的弹性变形显著,必须在设计中考虑耦合效应,以确保叶片的结构稳定和长期可靠。此外,通过分析叶片在不同工况下的系统固有频率,可以避免可能出现的共振问题。例如,对于一款50 m长的叶片,其第一阶固有频率为0.85 Hz,第二阶固有频率为1.45 Hz[13-15]。

2.3噪声控制

在风力发电机的运行过程中,叶片旋转产生的噪声属于严重的环境问题。噪声的主要来源包括空气动力噪声、机械噪声和电磁噪声,其中空气动力噪声是叶片设计中的关键考虑因素之一。通过优化叶片的气动外形,例如采用低噪声翼型设计,可以显著减少噪声的产生[16]。研究表明,通过在叶片末端设计锯齿状结构或加入边缘尾涡发生器,噪声可以降低3~5 dB,从而有效减少对周边环境的影响。此外,叶片的结构设计也是降低噪声的重要手段。例如,采用轻质材料和优化叶片的厚度分布,可以减少叶片在高速旋转时产生的振动噪声[17]。某风电场的测试数据显示,通过对叶片进行结构优化和材料替换,使得噪声水平降低了约2 dB[14]。

3测试验证与应用效果分析

3.1功能效果

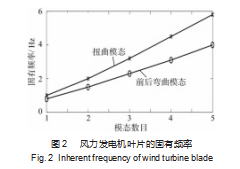

在结构优化设计方面,通过优化叶片的翼型设计、延长叶片长度以及调整结构参数等方法,显著提高了叶片的升力系数和升阻比,使得风能转化效率得到了大幅提升。风速与能量捕获效率的关系,如图3所示。

优化后的叶片在高风速条件下的能量捕获效率提高5%,而在中低风速条件下,发电量增加10%。在动态性能分析方面,通过对叶片在不同风速和工况下的振动模态进行计算,发现优化设计有效降低了叶片的共振风险,改善了动态稳定性[18]。

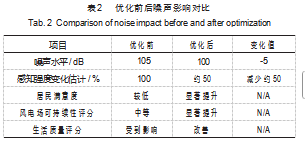

叶片优化设计显著降低了风力发电机组的运行噪声水平,这对改善风电场周围的生活环境具有重要意义。以某风电场为例,通过对叶片结构进行优化,使得风力发电机组的噪声水平从原来的105 dB降低至约100 dB。虽然噪声降低的幅度看似不大,但对噪声敏感区域如居民区的影响却是显著的。研究表明,噪声每降低3 dB,其对人耳的感知强度可减少约一半,因此噪声控制的成效对于风电场的可持续发展和居民的生活质量提升具有重要意义。优化前后噪声影响对比如表2所示。

3.2经济效益

在风力发电机叶片优化设计的背景下,经济效益是评估技术改进成功与否的重要指标之一。通过叶片的气动外形和结构优化设计,可以显著提高风力发电机组的发电效率,进而直接提升经济收益[19]。假设某风电场拥有50台风力发电机组,每台机组的额定功率为2 MW,在风速适宜地区的年均发电时长为2 500 h,那么每台机组在优化后每年将多发电40万kW·h。按0.5元/(kW·h)的电价计算,此改进每年可为每台机组增加20万元的收入[20]。

4结束语

本文通过对风力发电机叶片的结构优化设计和动态性能分析,提出了提高风能转换效率的有效途径。未来,随着材料科学、计算力学和仿真技术的不断进步,风力发电机叶片的设计将更加精细化和智能化。同时,随着风电产业的持续发展,风力发电将成为重要的清洁能源之一,为人类提供可持续发展的能源支持。

参考文献:

[1]牛佳佳,段鹏轩,熊刚,等.水平轴风力发电机叶片叶根连接结构强度研究[J].能源与环境,2024(2):89-92.

[2]张纯,孙山,韩煜航.参数耦合下风力发电机叶片机械颤振检测研究[J].自动化与仪表,2024,39(1):102-106.

ZHANG C,SUN S,HAN Y H.Research on mechanical flutter de⁃tection of wind turbine blades under parameter coupling[J].Auto⁃mation&Instrumentation,2024,39(1):102-106.

[3]魏家星,姜婷婷,刘勇,等.基于遗传算法的风力发电机叶片气弹阻尼优化[J].机械制造,2023,61(12):7-10.

WEI J X,JIANG T T,LIU Y,et al.Optimization of blade aero⁃elastic damping of wind turbine based on genetic algorithm[J].Machinery,2023,61(12):7-10.

[4]薛旭东,赵知辛,刘晓慧.采用镜像对称方法的风机叶片结构补偿[J].模具技术,2023(5):27-35.

XUE X D,ZHAO Z X,LIU X H.Structural compensation of fan blades based on mirror symmetry method[J].Die and Mould Technology,2023(5):27-35.

[5]李会康,束志鹏,刘升贵.大型风力发电机叶片强度分析及发展趋势研究[J].电子技术与软件工程,2023(1):100-103.

[6]董子兴,揭国顺,刘俊峰,等.风力发电机叶片除冰机器人的结构和功能设计[J].中国新技术新产品,2022(8):1-6.

[7]张颖,安利强,王璋奇.5 MW风力发电机叶片耦合模态颤振参数研究[J].华北电力大学学报(自然科学版),2022,49(3):119-126.

ZHANG Y,LIQIANG AN,WANG Z Q.Parametric study of cou⁃pled-mode flutter for 5 MW wind turbine blade[J].Journal of North China Electric Power University(Natural Science Edition),2022,49(3):119-126.

[8]王博特,王宇楠,郑涛,等.大型风力发电机叶片振动测试与分析[J].噪声与振动控制,2021,41(4):253-258.

WANG B T,WANG Y N,ZHENG T,et al.Vibration test and analysis of large-scale wind turbine generator blades[J].Noise and Vibration Control,2021,41(4):253-258.

[9]康爽,陈长征,赵思雨,等.自适应差异多尺度形态学的风力机叶片红外图像增强研究[J].中国机械工程,2021,32(7):786-792.KANG S,CHEN C Z,ZHAO S Y,et al.Study on infrared image enhancement of wind turbine blades based on adaptive differen⁃tial multiscale morphology(admm)[J].China Mechanical Engi⁃neering,2021,32(7):786-792.

[10]郑建军,王劭,云峰.风力发电机组叶片连接螺栓断裂机理及原因分析[J].内蒙古电力技术,2022,40(6):9-12.

ZHENG J J,WANG S,YUN F.Fracture Mechanism and Cause Analysis of Connecting Bolts for Wind Power Turbine Blades[J].Inner Mongolia Electric Power,2022,40(6):9-12.

[11]陈子雄,季宏丽,聂瑞,等.基于柔顺机构的风力机叶片变弯度前缘结构设计[J].科学技术与工程,2020,20(22):9003-9010.CHEN Z X,JI H L,NIE R,et al.Structure design of the vari⁃able-camber leading edge of wind turbine blade based on com⁃pliant mechanisms[J].Science Technology and Engineering,2020,20(22):9003-9010.

[12]任孔明.风力发电机叶片设计及优化研究[J].安徽冶金科技职业学院学报,2020,30(3):35-38.

REN K M.Research on blade design and optimization of wind turbine[J].Journal of Anhui Vocational College of Metallurgy and Technology,2020,30(3):35-38.

[13]代元军,贺凯,翟明成.双叉式叶尖结构对风力发电机叶片固有频率影响的试验研究[J].机械制造,2020,58(5):86-89.DAI Y J,HE K,ZHAI M C.Experimental study on influence of double-fork blade tip structure on natural frequency of wind tur⁃bine blade[J].Machinery,2020,58(5):86-89.

[14]王娜,王磊.低温型风力发电机叶片缺陷自动检测方法研究[J].自动化与仪器仪表,2020(3):37-40.

WANG N,WANG L.Research on automatic detection method for blade defects of low temperature wind turbine[J].Automa⁃tion&Instrumentation,2020(3):37-40.

[15]余丹,孙永斌,杨琦,等.风机叶片回收技术现状与展望[J].南方能源建设,2023,10(4):113-121.

YU D,SUN Y B,YANG Q,et al.Current Status and Prospect of Recycling Technology of Wind Turbine Blades[J].Southern En⁃ergy Construction,2023,10(4):113-121.

[16]胡元海,陈松,杨利华,等.基于故障录波的风力发电用箱变的故障诊断与分析[J].机电工程技术,2024,53(4):321-324.HU Y H,CHEN S,YANG L H,et al.Fault diagnosis and analy⁃sis of box transformer for wind turbine based on fault recording[J].Mechanical&Electrical Engineering Technology,2024,53(4):321-324.

[17]张缘,章培成,王瑞良,等.空转工况风力发电机组叶片失速振荡研究[J].机电工程技术,2024,53(3):95-98.

ZHANG Y,ZHANG P C,WANG R L,et al.Research on stall os⁃cillation of wind turbine blade under idling condition[J].Mechan⁃ical&Electrical Engineering Technology,2024,53(3):95-98.

[18]秦志鹏.风力发电机叶片微波加热除冰技术的研究[D].北京:华北电力大学(北京),2023.

[19]王国强.增补叶片展向影响的风力发电机叶片覆冰特性研究与结构优化[D].桂林:桂林电子科技大学,2023.

[20]穆永祥.基于分段半解析法的大型风力机叶片振动特性研究[D].太原:太原科技大学,2023.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/82478.html