摘要:以四硼酸锂碳酸锂熔融制备样品,利用X-射线荧光光谱法实现了外矿粉中全铁、氧化钙、氧化镁、二氧化硅、磷、硫、三氧化二铝、二氧化钛、氧化锰、钾、钠、铅、锌等主元素、微量元素十多种在线分析,分析速度快,结果准确性高、满足了生产日常检测的需求。

关键词:X-射线荧光光谱法,外矿粉,熔片在线分析

近年来,随着钢铁产业对高质量原料需求的持续增长,外矿资源作为补充性原料在我国冶金行业中扮演着越来越关键的角色。然而,由于不同来源外矿粉在化学组成、矿物结构及物理形态上的差异显著,常规的检测手段已难以适应当前快速、精准、高通量的生产检测需求。因此,开发适应性强、检测周期短、操作简便且分析精度高的检测方法成为保障企业配料稳定性与冶金工艺连续性的关键环节。同时,部分外矿含有不同程度的结晶水,进一步增加了检测过程中的变量复杂性,对分析方法的选择和样品预处理流程提出了更高要求。

烧结使用的矿粉资源有限,国内矿粉中高硅、高铝、高硫、低铁矿粉较多,充分利用资源开发多品种配比,烧结质量的提高才能保证炼钢优质低耗,在目前严峻形势下尤为必要和重要,也是企业技术创新和降本增效的根本。目前,根据企业自身需求,大量采用各种不同性质的外矿粉,作为生产配料,既起到降低生产成本又满足烧结配料的需求与高炉冶炼的正常运行。根据各种外矿的不同性质与发挥功能作用不同在烧结配料比例的不同。作为检化验接到来自国外不同的厂家、种类不同、各类的外矿粉矿物结构不同的样品。品种中包括FMG混合粉属于中低品位褐铁矿。麦克粉、罗伊山粉、金布巴属于澳大褐铁矿中中等品味,PB粉61.5%左右的褐铁矿、PB块62.5%左右的褐铁矿,印度粉、PB混合粉、纽曼粉属于铝、磷含量偏高。超特粉、印度粉在赤铁矿中属于结晶水含量适中、为此检测大量的各类外矿粉的多种成分成为检化验的一项繁重的工作。常用的检测方法有主元素采用化学分析一个样品包含多个元素、化学检测需单独分析每一种元素从而配置不同的标准标液、一个样品检测不同的元素方法不同需要多人完成。微量元素铅、锌、钾、钠分别采用耦合电感测定仪+原子吸收检测仪共同完成、时间较长、效率低、劳动强度大、为此本文通过大量的试验采用减小去除结晶水玻璃熔片的方式进行快速检测出具数据结果。

1熔片法

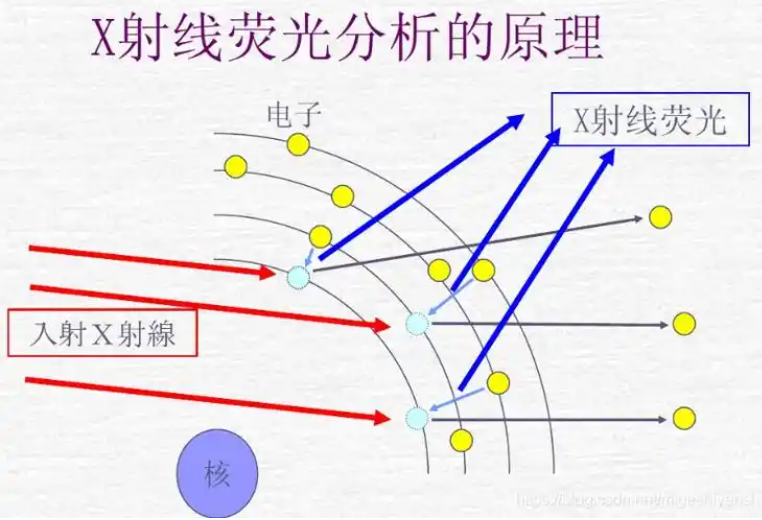

X-射线荧光分析对于粉末样品,由于粒度、矿物、偏析等效应的影响,势必带来分析误差,降低元素分析的精密度与准确度,样品制备已经成为一个主要的误差因素。玻璃熔融法制成的试样能消除试样的粒度、矿物、偏析等效应,同时也可降低样品元素间的吸收和增强效应,会明显提高分析的精度和准确度。对于ICP、AA和湿法化学分析手段。对于难溶样品,熔融方法同样是一种非常完美的制样手段。熔片法是将按规定研磨粉碎后的粉末状样品与不同熔剂按一定比例混合、经高温共熔,使样品与熔剂充分均匀的融合为一体形成光滑无暇的玻璃样片。

1.1主要仪器与试剂

X-射线荧光光谱仪:MXF-2400型,日本岛津公司、稳压器、变压器。

冷却水装置:BLKII-8-FF-B型,北京众合;干燥箱。高频熔融炉:V8型,附配套铂金坩埚。

熔剂:优级混合溶剂(12:22)、优级纯碳酸锂(1g)、钴粉(0.5g),河南洛阳海纳检测仪器有限公司生产。

1.2仪器工作条件

光管电压40kV;光管电流70mA;P10气体AR-CH4混合气体(体积比:9:1);入口压力0.05MP;控制温度18℃~23℃;混合气气瓶压力13MP~15MP

1.3实验方法

1.3.1制样方法

样品预处理将获得的外矿粉样品进行必要的预处理步骤,如颗粒大小分析、干燥、研磨等,以确保样品的均匀性和可靠性。此外,为确保样品的代表性,在样品预处理阶段应采取分批次取样和混匀步骤,并严格控制环境湿度与空气中的吸湿性污染因素。针对不同粒度矿粉的分布状态,还应使用激光粒径分析仪进行初步评估,排除因粒度分布不均引起的分析偏差。预处理后的样品应进行平行样测试,并对其基本物性参数进行记录,为后续熔样过程和谱线拟合提供数据支撑。

制样过程。样品烘干位于230℃干燥箱内烘2h待样品冷却后装入干燥密封广口瓶中并放置于干燥器中留存待用。

放于175℃烘箱烘2h后采用铬钢研磨钵170s200目粒度筛上无残留装入样袋、根据需要采用内水器皿将适量样品位于230℃干燥箱烘1.5h后冷却存放于干燥塔待用。

采用高频熔融炉熔样温度快速升高、样品溶解加速、相对于硅碳棒熔样炉温度加热不是那么恒定大面积的均匀受热、铂金坩埚新锅(整形后前期使用未腐蚀)与旧锅(使用后有一定的周期)受热的温度约相差30℃。采用的一次成型而非倒模的形式部分外矿粉个别微量元素铬含量偏高,一次成型易腐蚀铂金坩埚试样与熔剂不能充分缓慢熔解高频炉属于急剧升温(覆盖面积较小、直接聚焦与锅底部加热、前期需缓慢预热、预氧化处理、确保样品与熔剂充分混匀、减少坩埚腐蚀频率。另外,通过加适量的助溶剂来氧化样品内易腐蚀的个别元素,达到保护铂金坩埚的底部与内壁的防腐蚀效果。

根据不同外矿粉的性质不同样品所含结晶水比例大小的不同,经过多次实验比对FMG混合粉、金布巴粉、纽曼粉、罗伊山粉、麦克粉、PB粉、PB块、印度粉、巴西块等,分别置于恒温干燥箱分别105℃、175℃、200℃、230℃、280℃,根据不同的烘样时间、烘样温度、中间翻料时间的间隔出现在高频炉熔片熔体的流动溶解情况、样片的成型情况以及光谱仪检测各类外矿品味强度均有不同程度的变化。烘样时间过短样品内含结晶水不能充分析出,熔制样品的玻璃样片易抱团、如烘样时间过长,样品颜色变深发生部分氧化、检测样品的品味强度偏高,无法满足仪器直接出具数据结果并自动上传的效果最终根据多次反复试验样品的成型性及烘制样品的克数与温度与时间的参数分别为10g样品、230℃的烘样温度经过高频炉熔制,样品强度与检测元素的浓度的比例相一致,尤其是体现在样品品味铁元素含量的变化、经多次反复与化学测试比对样片成型完好铁含量精确度,提高与化学比对符合国标超差范围结果在允许偏差范围之内。

样品熔融过程的热控制是影响最终样片质量的关键变量。研究表明,在过低温度下,熔融不足会造成玻璃体不均、局部抱团,从而引起检测谱线的背景噪声增加;而在高于最佳温度的范围内,部分易氧化元素可能发生价态转化或逸散,导致检测结果偏差。因而在实际操作中应针对不同矿种、矿粉中结晶水含量设定动态温度调节曲线,并通过红外热成像对坩埚热分布进行实时监测,提高熔融的均匀性。

2选取熔剂的理由分析

纯无水四硼酸里熔剂进行铁矿熔融温度1100℃以上熔点920℃,流动性相对较差,但不容易吸水。选用混合溶剂无水四硼酸锂+偏硼酸锂混合溶剂熔点较低,温度1050℃,流动性虽优于纯四硼酸锂,但是分析铁矿、铁粉类中铁元素稳定性较差。相对于相对来说效果较好但对其他个别轻元素不是太稳定采用碳酸锂与无水四硼酸锂混合并用,具有较好的氧化性、降低熔点、增加流动性。

3脱模剂使用的分析

将样品与溶剂充分混匀置入铂金坩埚内加入LIBr脱模剂。脱模剂是一种介于模具和成品之间的功能性物质,不仅仅是单纯的脱模,也是锅与样片的完整分离。脱模剂并未完全溶于熔剂中,在铸塑成型后部分脱模剂包裹于玻璃片表面,玻璃片中的各组分含量不一致,膨胀系数相差大,而在受电子束照射产生的热效应下开裂,正是这部分脱模剂的存在对待测元素有所影响,所以在建立方法时设置吸收增强效应的同时考虑谱线的干扰,再次试验碘化物和溴化物脱模剂的熔片效果。碘化铵具有潮解性和感光性,遇光和空气能析出游离碘,脱模剂挥发快,脱模剂的表面张力大,升华快,对于难溶试样需要反复多次少量加取固体碘化铵脱模剂,加完之后需要熔样时间相应加长,造成了样品氧化或者样片炸裂呈现蜘蛛网状形式,导致样片失败。采用溴化锂水溶液的导热系数随浓度之增大而降低,随温度的升高而增大,粘度大不易分解,但溴与铝重叠影响铝元素的检测强度曲线,加入Br元素使用BrLB谱线代替ALKA谱线,采用经验系数法进行校正,达到净强度拟合。

4通过内标植入法-Co内标增加其灵敏度,提高结果的准确度

补充熔片稀释的增强、吸收效应,使TFE元素强度稳定数据精确度较高通过以上程序步骤目的制作玻璃样片成型完好达到Co元素强度稳定从而使TFE含量精确度提高。

钴粉来源有俩种方式:

(1)可以直接购买配比比例10:1的。

(2)可以通过熔剂混合研磨配比自制而成,自制的方式为(四硼酸锂90g+碳酸锂15g+三氧化二钴7g三种混合溶剂倒入烧杯中用玻璃棒充分搅匀分别装入6个铂金坩埚中熔制为玻璃片将玻璃样片放于干净的研磨钵中研磨,将研磨后的纯蓝色粉末装入密封垫试剂瓶中存放于干燥塔待用。)

5具体实验流程

溶剂的选取,混合溶剂(12:22)、碳酸锂、钴粉、溴化锂脱模剂。

溶剂的配比,混合溶剂(12:22)、碳酸锂、钴粉、溴化锂脱模剂的配比50%。

(1)熔片法。高频熔融炉(Analy-V8c)熔样、将试样放到试样盒里,选择铁精粉分析组别,进行分析。采用多个标准样品与不同梯度含量生产样品绘制工作曲线。称取6gB4Li2O7(无水)+1gCLi2O3(无水)+0.5gCo2O3+0.5g样品(采用洛阳特耐专用溶剂)、充分混匀置入铂金坩埚内加LiBr脱模剂,在高频熔融炉加热到1050℃,预热3min、熔融7min、自冷80s、风冷10s制成光滑无瑕的玻璃状圆片,选择外矿粉组别用荧光光谱仪检测分析。进行X—射线荧光光谱仪的程序设置时,输入标准样品的编号及对应的含量,选择合适的分析条件,编制相应的分析程序和分析任务,进行TFe、CaO、MgO、SiO2、P、S、Al2O3、TiO2、MnO等化合物和单质的测定。尤为重要的TFe采用添加钴内标的形式进行测定(将)根据谱线干扰情况,采取必要的数学校正模式,对各组分的测量强度进行变量回归,获得各组分的工作曲线,再建立含量分析任务,即可实现铁精粉的在线分析。

(2)能谱检查。以确定各元素分析谱线的条件,各元素的分析谱线条件。

(3)工作曲线。分别取相对应的含量,在不同梯度范围之内进行基体相近标准样品的选取,制成适合的曲线,进行对应的谱线校正最终制成拟合度高度相近的线性进行测定。

(4)结果与讨论使用X荧光光谱仪或相关的设备进行测量和分析。通过照射样品并测量其发射的荧光光谱来确定样品中的元素及其含量。

对所得到的X荧光光谱数据进行处理和分析,利用先前建立的标准曲线或其他校准方法,推导出样品中不同元素的含量。

由于制作工作曲线使用的是国家标准标样,经过光谱法分析各元素含量和金典的化学分析,所测元素制作工作曲线使用的是国家标准标样与不同梯度的生产试样,经过光谱法分析各元素含量和金典的化学分析,所测元素含量均在国家标准误差范围之内。

需要保证线性参数标准样品与生产样品同时采用确保基体强度相对一致。线性参数标准样品和生产样品都需要具有相似的基本成分和物理特性,基体的一致性对于准确比较和评估样品之间的差异至关重要。因此,使用线性参数标准样品与实际生产样品进行同时测试,以确保它们在基体强度上具有相对一致性。通过将线性参数标准样品与生产样品同时测定,并进行比较和验证,可以确保仪器准确性和方法可靠性。这样的校正和验证过程允许从所测定的信号中准确地识别和量化目标物质,并提高结果的可靠性。生产样品作为真实工业产品的代表,其基体强度的一致性对于产品质量控制至关重要。通过同时采用线性参数标准样品和生产样品,可以在实际生产中实施质量控制措施,并及时检测任何基体强度的变化。这有助于保证产品的一致性和稳定性。选取合适的样品,获取对应的外矿粉样品,并根据项目需求进行筛选和精细划分。确保样品的代表性和可靠性。

该项目是X荧光对外矿粉含不同内结晶水采用熔片法的检测开发,是公司内部实行新检测方法,降低检测成本,提高检测效率的重要环节,对公司依靠科技创新与技术升级,提高产品市场占有率、引领行业技术革新等具有重要意义。

在实际数据处理过程中,需特别关注元素间的谱线干扰效应。对于常见的铝—钛、铁—钴、硅—磷之间的谱线重叠问题,可通过选择最佳激发能量、修正系数法、峰面积拟合法等多种方式进行数学校正。此外,应对仪器日常漂移、操作人员误差、样品预处理一致性进行系统误差源辨析,建立误差归因模型,确保检测结果稳定可靠。样品测试结果可采用RSD(相对标准偏差)进行统计评价,若误差范围超过设定阈值(如±0.5%),应及时追溯源头并重检确认。

6结语

采用减小去除结晶水加钴熔片法做样,使低含量和高含量的全铁及其它元素均可获得准确测定,代替传统的手工化学分析法,单人单作业分析速度慢,存在误差原因居多,而仪器分析并且采用内标加入法钴的谱线测定对铁元素的精确度更高、速度相对于手工分析速度大大提高,更方便、更高效。

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/82313.html