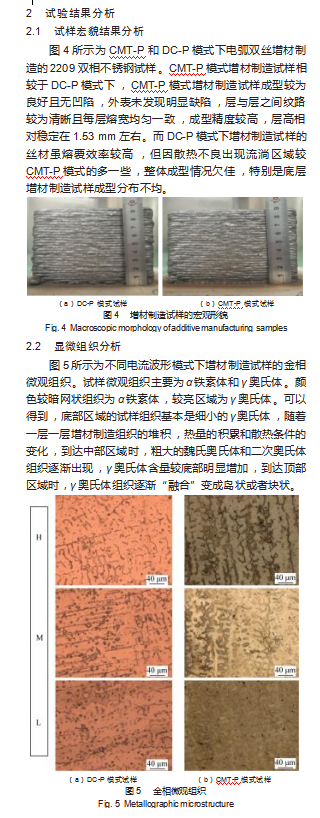

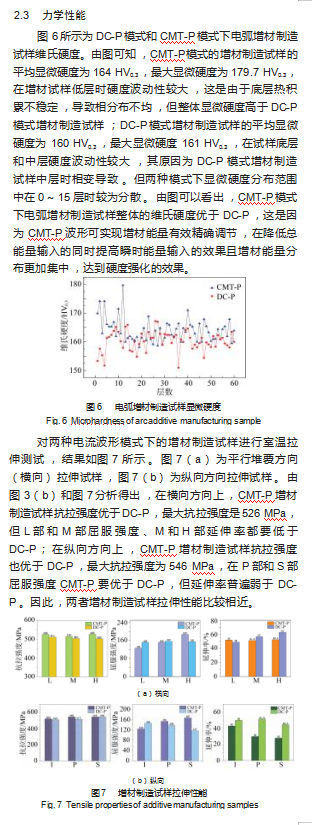

为了探究电流波形对增材制造的影响,采用了CMT-P和DC-P两种电流波形进行2209双相不锈钢双丝电弧增材制造试验,对比研究了增材制造试样的形貌组织和机械性能。结果表明,在相同的熔覆速率下,CMT-P模式增材制造试样层与层之间纹路清晰且熔宽均匀一致,成型精度较高,优于DC-P模式。两种增材制造试样微观组织都主要为α铁素体和γ奥氏体,两者没有显著差异。CMT-P模式增材制造试样的显微硬度优于DC-P模式,前者平均显微硬度为164 HV0.3,最大显微硬度为179.7 HV0.3,后者平均显微硬度为160 HV0.3,最大显微硬度161 HV0.3。两种电流波形增材制造试样的拉伸性能比较接近,横向的最大抗拉强度分别为526 MPa和511 MPa,纵向的最大抗拉强度均为546 MPa,且两者断裂方式均为韧性断裂。因而CMT-P模式电弧增材制造试样优于DC-P模式。

电弧增材制造技术(WAAM)是以焊接电弧为热源,焊丝为熔覆材料,采用逐层堆焊的方式进行加工制造[1-3]。为了进一步提高增材制造速度和效率,近年来,研究人员尝试采用双丝电弧增材制造工艺(Double-WAAM)。蒋旗等[4]使用CMT-P研究了4043铝合金增材制造试验,结果表明CMT-P增材制制作试样得到拉伸性能优于CMT增材制造试样;Li和Wang等[5]通过改变每层双线速度研究了308 L不锈钢和Inconel 625梯度功能材料电弧增材制造试验,结果表明随着Inconel 625的改变能影响其奥氏体枝晶晶粒尺寸和力学性能的变化;勾健等[6]通过CMT-P方法进行TC4增材制造试验,结果得出其试样拉伸性能最高可达1 124 MPa;张文明等[7]采用CMT技术研究了319铝合金电弧增材制造成型和显微组织,得出增材工艺参数是直接影响成型质量与组织性能的决定性因素。双电弧的相互影响使得电弧增材制造状况十分复杂,在Al-Zn-Mg-Cu铝合金电弧增材中,林三宝等[8]研究多个工艺参数对电弧增材制造成型的影响,得出匹配变极性频率和送丝速度是稳定双丝间的电弧,减小气孔率缺陷的关键。因此,在合理匹配两个及以上工增材制造艺参数来控制增材制造的稳定成型和机械性能是一个重要且关键的课题[9-14]。

双相不锈钢具有良好的力学性能与耐蚀性能,在造纸、石油化工、海洋工程等众多领域得到广泛的应用[15]。国内对于双相不锈钢的研究主要集中在力学性能、热加工变形性能及组织等方面[16-17]。胡玉[18]研究了CMT焊接参数(焊接电流、送丝速度和焊接速度)对S32101双相不锈钢焊缝成形特性。结果表明,熔宽、熔深和余高均受着多种焊接参数的影响;杨景卫和李涛等[19]研究激光焊接速度对2205双相不锈钢熔池凝固速率和冷却速率变化趋势,分析了熔池凝固过程对焊缝组织的影响,结果表明焊接速度能够直接影响焊缝熔深熔宽及焊缝晶粒尺寸;张志强等[20]探究激光功率对UNS S32750超级双相不锈钢焊接头点蚀和组织的影响,结果得出提高激光功率对超级双相不锈钢的奥氏体相有积极帮助,抑制其他相析出;李科等[21]探究了热输入对超级双相不锈钢增材制造微观组织及性能的影响,结果表明热输入影响奥氏体和铁素体含量的比例,对超级双相不锈钢的机械性能有着直接的影响。不仅如此,JT Pacheco等[22]还使用PTA-DED和L-DED方法探讨热循环与后处理对双相不锈钢增材制造试样微观结构的影响。

综上所述,关于在电流波形对双相不锈钢电弧增材制造影响机制方面的研究相对较少。因此,本文在CMT-P和DC-P两种电流波形模式下进行2209双相不锈钢的双丝电弧增材制造,并对比研究试件微观组织和力学性能,为电流波形对双相不锈钢在增材制造领域提供一定理论和实践依据。

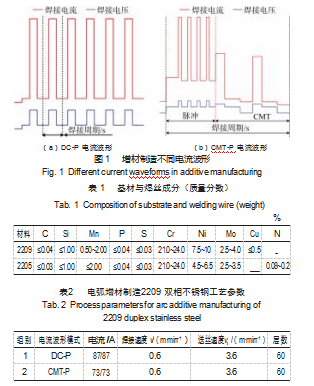

增材制造不同电流波形如图1所示。基板选用材料为2205双相不锈钢平板,尺寸为250 mm×180 mm×10 mm。基板在加工前进行表面预处理,先用砂纸对基板表面进行有效打磨,以去除表面附着氧化膜,再用丙酮清洗基板表面的油污和灰尘。焊接材料选用两根焊丝采用直径1.2 mm的ER2209焊丝。ER2209焊丝和2205双相不锈钢基材的化学成分如表1所示。CMT-P和DC-P电弧增材制造的送丝速度都为3.6 m/min,使得两者具有相同的熔覆速率,其他主要工艺参数如表2所示。

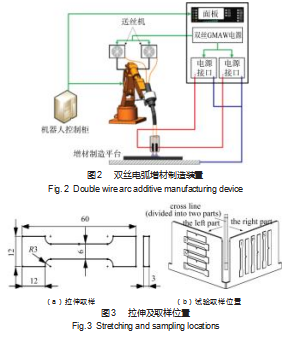

双丝增材制造试验装置如图2所示,电弧双丝增材制造层数为60层,并切取测试试样(图3)进行显微组织和力学性能分析。使用维氏硬度计进行硬度测试;用伺服控制万能材料试验机对试样进行拉伸测试,检测准为GB/T228.1-2010。为了保证测量结果的准确性和可靠性,计算3次测试结果的平均值以减小测量误差。在金相分析前,金相试样先经打磨和抛光处理后,再使用王水侵蚀20 s后通过用显微镜观察组织。拉伸断面试样使用扫描电子显微镜(SEM)对断口形貌进行观察分析。

3结束语

电流波形是电弧增材制造过程中关键的重要参数之一,它能严重影响到增材制造成型质量和机械性能。本文分析了在相同的熔覆速率下,DC-P和CMT-P两种电流波形模式对2209双相不锈钢电弧增材制造的影响,开展了不同电流波形2209双相不锈钢电弧增材制造成形和机械性能试验验证,发现CMT-P增材制造试样优于DC-P,主要结论如下。

(1)两种模式下增材制造2209双向不锈钢试样,外表均未发现明显缺陷。CMT-P模式下试样整体平整无凹陷,DC-P模式下试样成形欠佳。

(2)DC-P模式试样晶粒排列整齐,中层铁素体由树状变为枝晶状,沿着沉积方向生长;CMT-P模式随着增材制造层数铁素体析出越多。同时,CMT-P模式试样整体硬平均度分布较为集中且优于DC-P模式,最大硬度为179.7 HV0.3。

(3)CMT-P模式增材制造试样横向平均抗拉强度要超过DC-P模式增材制造试样,在纵向方向上两组增材制造试样抗拉强度无明显差异;CMT-P模式试样屈服强度呈逐层递增趋势,而DC-P模式试样纵向屈服强度逐渐下降;但CMT-P模式试样整体延伸率弱于DC-P模式试样。其中,最大抗拉强度、最大屈服强度和延伸率分别达到546 MPa、187 MPa和63%。两种电流波形模式试样断裂方式均为韧性断裂。

参考文献:

[1]韩启飞,符瑞,胡锦龙,等.电弧熔丝增材制造铝合金研究进展[J].材料工程,2022,50(4):62-73.HAN Q F,FU R,HU J L,et al.Research progress in wire arc ad⁃ditive manufacturing of aluminum alloys[J].Journal of Materials Engineering,2022,50(4):62-73.

[2]Rui F,Shuiyuan T,Jiping L,et al.Hot-wire arc additive manu⁃facturing of aluminum alloy with reduced porosity and high depo⁃sition rate[J].Materials&Design,2021,199.

[3]田根,王文宇,常青,等.电弧增材制造技术研究现状及展望[J].材料导报,2021,35(23):23131-23141.TIAN G,WANG W Y,CHANG Q,et al.Research progress and prospect of wire and arc additive manufacture[J].Materials Re⁃ports,2021,35(23):23131-23141.

[4]蒋旗,张培磊,刘志强,等.冷金属过渡加脉冲电弧增材制造4043铝合金薄壁件的组织与拉伸性能[J].机械工程材料,2020,44(1):57-61.JIANG Q,ZHANG P L,LIU Z Q,et al.Microstructure and ten⁃sile properties of arc additive manufacturing 4043 aluminum al⁃loy thin-walled parts by cmt with addition of pulse[J].Materials for Mechanical Engineering,2020,44(1):57-61.

[5]Li T,Wang Z,Yang Z,et al.Fabrication and characterization of stainless steel 308 L/Inconel 625 functionally graded material with continuous change in composition by dual-wire arc additive manufacturing[J].Journal of Alloys and Compounds,2022,915:165398.

[6]勾健,王志江,胡绳荪,等.CMT+P过程及后热处理对TC4钛合金增材试样组织和性能影响[J].焊接学报,2019,40(12):31-35.GOU J,WANG Z J,HU S S,et al.Effects of cmt+p process and post heat treatment on microstructure and properties of TC4 com⁃ponent by additive manufacturing[J].Transactions of the China Welding Institution,2019,40(12):31-35.

[7]张文明,韩嘉伟.2319铝合金电弧增材制造成型和组织[J].沈阳大学学报(自然科学版),2020,32(3):194-199.ZHANG W M,HAN J W.2319 aluminum alloy arc additive man⁃ufacturing forming and microstructure[J].Journal of Shenyang University(Natural Science),2020,32(3):194-199.

[8]林三宝,夏云浩,董博伦,等.双丝电弧增材制备Al-Mg-Zn-Cu-Sc铝合金工艺与组织性能[J].焊接学报,2022,43(11):36-42.LIN S B,XIA Y H,DONG B L,et al.Microstructure and proper⁃ties of dual-wire arc additive manufacturing of Al-Mg-Zn-Cu-Sc alloy[J].Transactions of the China Welding Institution,2022,43(11):36-42.

[9]张佳,邵沛泽,王新鑫,等.双TIG活性电弧增材制造方法与工艺[J].焊接学报,2024,45(8):62-69. ZHANG J,SHAO P Z,WANG X X,et al.Method and technology of two tig activating arc additive manufacturing[J].Transactions of the China Welding Institution,2024,45(8):62-69.

[10]Xu T,Liu J,Wang J,et al.Layer control method and mechani⁃cal anisotropy of titanium alloy based on double-hot-wire arc additive manufacturing[J].Journal of Manufacturing Processes,2022,82:448-460.

[11]张瑞英,薛龙,蒋凡.工艺参数对立向分体等离子弧增材制造过程的影响[J].焊接,2024(7):1-6.ZHANG R Y,XUE L,JIANG F.Effect of process parameters on twin-body plasma arc additive manufacturing at vertical posi⁃tion[J].Welding&Joining,2024(7):1-6.

[12]Huang J,Liu G,Yu X,et al.Characterization of nickel-titanium alloy graded materials using double wire alternating current cross arc additive manufacturing[J].Journal of Alloys and Com⁃pounds,2022,910:164912.

[13]Barik S,Bhandari R,Mondal M K.Optimization of Wire Arc Additive Manufacturing Process Parameters for Low⁃Carbon Steel and Properties Prediction by Support Vector Regression Model[J].steel research international,2024,95(1):2300369.

[14]Kazmi K H,Sharma S K,Das A K,et al.Wire arc additive man⁃ufacturing of ER-4043 aluminum alloy:effect of tool speed on microstructure,mechanical properties and parameter optimiza⁃tion[J].Journal of Materials Engineering and Performance,2024,33(10):5120-5133.

[15]袁启东,陈不友,黄鑫,等.S31803双相不锈钢管线焊接方法及应用[J].机电设备,2021,38(5):84-88.YUAN Q D,CHEN B Y,HUANG X,et al.Welding method and application of s31803 duplex stainless steel pipeline[J].Me⁃chanical and Electrical Equipment,2021,38(5):84-88.

[16]张帅,高剑平,应宗豪,等.双相不锈钢套管加固锈蚀RC短柱轴压力学性能试验研究[J].建筑钢结构进展,2024,26(12):24-34.ZHANG S,GAO J P,YING Z H,et al.Experiment on the axial compressive behavior of corroded rc stub columns strengthened with duplex stainless steel jackets[J].Progress in Steel Building Structures,2024,26(12):24-34.

[17]俞禄沅,杨有福,张佳杰,等.双相不锈钢S22053埋弧焊焊接接头组织和性能研究[J].石油化工设备,2024,53(6):52-55.YU L Y,YANG Y F,ZHANG J J,et al.Research on microstruc⁃ture and performance of submerged arc welding joint of duplex stainless steel s22053[J].Petro-Chemical Equipment,2024,53(6):52-55.

[18]胡玉.CMT焊接S32101双相不锈钢焊缝成形研究[J].金属加工(热加工),2024(3):76-82.HU Y.Research on weld formation of cmt welding s32101du⁃ plex stainless steel[J].MW Metal Forming,2024(3):76-82.

[19]杨景卫,李涛,李政,等.焊接速度对2205不锈钢激光焊接热循环及组织的影响[J].应用激光,2024,44(2):52.YANG J W,LI T,LI Z,et al.Effect of welding speed on the ther⁃mal cycle and microstructure of during laser welding of 2205 stainless steel[J].Applied Laser,2024,44(2):52-58.

[20]张志强,张宇航,张宏伟,等.UNS S32750超级双相不锈钢激光焊接头微观组织与耐蚀性能[J].焊接学报,2023,44(4):14-20.ZHANG Z Q,ZHANG Y H,ZHANG H W,et al.Microstructure and corrosion resistance of UNS S32750 super duplex stainless steel laser welded joint[J].Transactions of the China Welding Institution,2023,44(4):14-20.

[21]李科,牛犇,潘琳琳,等.热输入对电弧增材制造超级双相不锈钢组织与性能的影响[J].焊接学报,2023,44(10):94-101.LI K,NIU B,PAN L L,et al.Effect of heat input on microstruc⁃ture and mechanical properties of wire arc additive manufac⁃tured super duplex stainless steel[J].Transactions of the China Welding Institution,2023,44(10):94-101.

[22]Pacheco J T,de Oliveira A S C M.Additive manufacturing of duplex stainless steels:assessment of deposition processes,mi⁃crostructure,and properties[J].The International Journal of Ad⁃vanced Manufacturing Technology,2023,127(11-12):5013-5030.