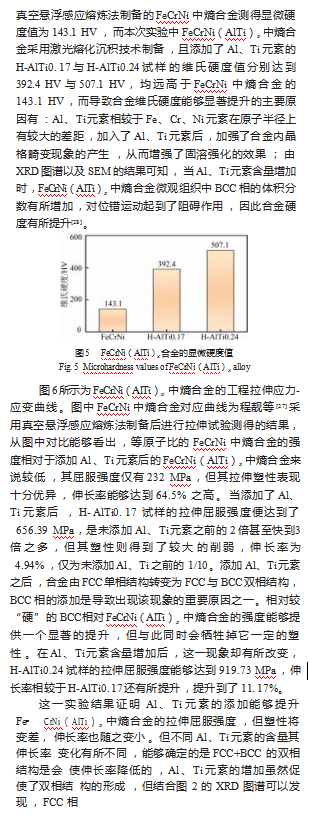

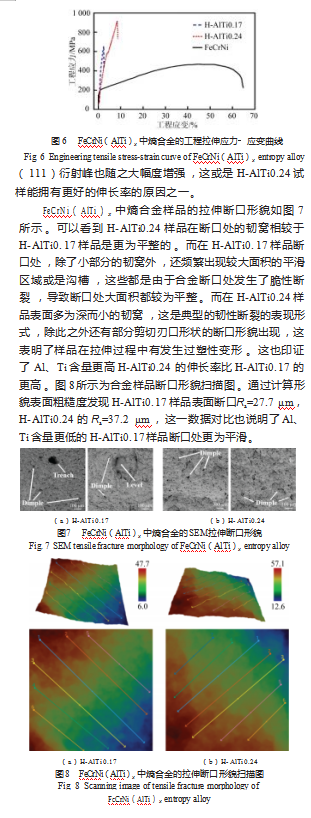

摘要:为提高FeCrNi体系中熵合金的力学性能和耐腐蚀性能,采用激光熔化沉积技术作为制备方法,研究不同Al、Ti元素含量对FeCrNi(AlTi)x(x=0.17、0.24)中熵合金的组织结构、力学性能及耐腐蚀性能的影响。结果表明:Al、Ti元素的添加将改变合金相结构组成,并且Al、Ti含量更高的FeCrNi(AlTi)0.24形成的FCC、BCC双相结构中BCC相体积分数更高;且合金的硬度与抗拉强度随着Al、Ti元素含量的增加有所提升,分别由392.4 HV和656.39 MPa提高到了507.1 HV和919.73 MPa,但合金塑性也因固溶强化作用和BCC相含量的增加而减小;在质量分数3.5%的NaCl溶液中,Al、Ti含量的增加,能够有效提高FeCrNi(AlTi)x中熵合金表面钝化膜的保护性,有效抑制了合金表面点蚀的发生,从而提高了合金的耐腐蚀性能。在一定范围内,提高Al、Ti元素在FeCrNi(AlTi)x体系中含量,能够提升合金的力学性能及耐腐蚀性能。

关键词:中熵合金,激光熔化沉积,微观组织,力学性能,耐腐蚀性

0引言

随着科技的不断发展,传统的单一主元合金已不能够满足现如今科学研究中对性能要求日益增长的使用需求,于是在该背景下,叶均蔚等[1]突破了传统的合金化理论,设计出了一种多主元合金中/高熵合金(MEAs/HEAs)。这种特殊的组成形式也使得高熵合金具有4大效应[2]:动力学上的迟滞扩散效应、热力学中的高熵效应、晶格畸变效应以及材料性能上的鸡尾酒效应。

也正因为具有这些效应,高熵合金才能具备与传统合金不同的特征。目前发现高熵合金相较与传统金属合金具有优异的耐腐蚀性、热稳定性以及机械性能等[3-6]、使得其在生物医学材料[7]、磁力学[8]等许多的领域有着广阔的应用前景。

Fu等[9]通过激光粉末床熔覆制备FeCrNi中熵合金并研究其耐腐蚀性能,通过对比LPBF 316L发现在NaCl溶液中LPBF FeCrNi的耐腐蚀性表现更为优异,LPBF Fe⁃CrNi的表面形成的保护性富Cr钝化膜的缺陷少且自修复能力要强,而较高密度的晶界给Cr提供了扩散通道,促进钝化膜的形成,使该合金的耐腐蚀性能提升,这一研究也说明了采用增材制造的方式加工得到的FeCrNi中熵合金在能够保持良好的耐腐蚀性能。Luo等[10]通过与304L不锈钢进行对比研究了等原子比的CoCrFeMnNi高熵合金的耐腐蚀性能,发现该等原子比HEAs能够在腐蚀过程中拥有良好的形成钝化膜的能力,但在表面钝化过程中未发生明显的金属元素选择性溶解现象,并且等原子HEAs上钝化膜中的Cr含量远低于304 L不锈钢钝化膜中的Cr含量。这一发现表明,一味地加入元素达到复杂的元素组成并不一定能够使得合金在各项特性中展现出更为优异的性能,探究各类元素组成何种比例才能使得所需特性达到最优效果则是目前各系列高熵合金研究的重点。

FeCrNi中熵合金的相结构为单相FCC结构[11-12],其成分接近于传统的奥氏体不锈钢等铁基合金,Sch⁃neider&Laplanche[13]发现FeCrNi中熵合金在1 273 K甚至更高温度的条件下退火后,其相结构仍然为单相FCC结构,而在低温下进行退火后其呈现两相微观结构,其中FCC为主相,BCC为次要相。而由于变形阶段的相变、孪晶和堆垛层错也使得FeCrNi中熵合金具有良好的塑性以及应变硬化能力,但是其屈服强度较低。Wu等[14]研究了Cantor合金的二元、三元和四元等原子子系统,重点研究了它们在铸造和热机械加工后相的稳定性,其研究结果表明,仅有2种二元系、5种三元系和3种四元系在铸态和均匀化条件下为单一的FCC固溶体状态。合金元素的数量并不是决定其效果的唯一因素,元素之间的协同搭配更为关键。Wu等[14]的研究表明,三元合金的硬度最高,这表明在等原子合金的固溶强化过程中,合金元素的数量并非越多效果越好。这一结果也印证了FeCrNi中熵合金能够拥有良好的硬化能力,但其在强度方面的问题上有研究人员通过加入Al和Ti两种合金元素,通过添加微量的其他合金元素来进一步提高FeCrNi中熵合金的强度。Al、Ti元素相较于Fe、Cr、Ni元素在原子半径上有较大的差距,其中Al原子远小于,Ti原子的原子半径则是远大于Fe、Cr、Ni的原子半径,而将其融合会引起较大的晶格畸变,从而做到提高固溶强化的作用,与此同时将析出第二项来产生沉淀强化的作用[15-16]。

通过添加少量的Al和Ti元素形成有序相,以此引入共格析出沉淀相,并能够以此提供优异的强度-塑性协同作用[17-20]。Pan等[21]通过研究微量Al、Ti元素对CoCrNi基中熵合金动态变形和断裂的影响发现Al、Ti元素的加入使得合金形成球形L12纳米沉淀物,合金的固溶体强化和沉淀强化也使得其动态屈服应力有所提升,但当Al、Ti元素逐渐增加,从3%增加到5%时,也将导致该合金的断裂模式从韧性转变为脆性晶间断裂,这是由于当Al、Ti含量增加到各5%时,有微米级BCC相的产生[22]。而在FeCrNi合金体系中添加各3at%的Al和Ti时,也将形成FCC相和BCC/B2相的双相结构,并且随着Al和Ti元素含量的不断增加,该合金体系中的BCC相的体系分数也将不断增加[23]。因此,调整Al和Ti元素在合金中的含量比例,可以有效调控Fe-Cr-Ni系合金的组织结构和性能。这对于后续研究和开发具有优良综合性能的中/高熵合金具有重要的指导意义。

综合上述,鉴于FeCrNi合金掺杂不同含量Al、Ti元素的研究相对较少,然而,该体系的强化机制仍未得到充分研究和深入理解。本文将以单相FCC结构的等原子比FeCrNi中熵合金作为研究对象基础,研究掺杂0.17和0.24摩尔百分比的Al和Ti合金元素对于FeCrNi中熵合金的组织结构、力学性能以及耐腐蚀性能的影响,并探究其相关的机理。

1实验材料与方法

选用纯度大于99.9%的Fe、Cr、Ni、Ti和Al元素金属颗粒作为加工原料,按照设定的原子分数比进行配料。具体的成分配比详见表1。采用激光熔化沉积技术(Laser Meting Deposition,LMD)制备FeCrNi(AlTi)x(其中x=0.17、0.24 mol%)合金铸锭。自然冷却后,将合金锭切割成尺寸为拉伸试样和12 mm×12 mm×4 mm的长方体金相试样。本文中将铸态试样分别标记为H-AlTi0.17和H-AlTi0.24。

采用D8 Discover高分辨X射线洐射仪(X-ray dif⁃fractometer,XRD)来对合金的相结构进行表征,实验设置扫描速度为3.6(°)/min,2θ范围为30°~100°。

通过配备具有有能谱仪(EDS)功能及扫描电镜(SEM)的高通量表面3D轮廓及纳米孔隙率分析仪(Thermo Scientific Phenom XL G2 Desktop SEM)对合金表面进行微观结构的表征与分析。

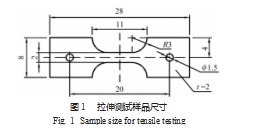

使用型号为HVS-1 000 A的数显显微硬度计对铸态试样进行维氏硬度测定,试样为12 mm×12 mm×4 mm的块状样,测试载荷设置为2 N,加载时间为15 s。而室温拉伸试验所用的实验设备为微机控制电子万能试验机,设备型号为CMT5105设备,室温拉伸测试样品尺寸如图1所示,为狗骨形状。实验选择应变速率为1×10-3/s。

合金的耐腐蚀性能测试在3.5 wt.%NaCl溶液中进行,测试样品的其中一表面分别用250#至2000#的砂纸进行打磨后将其嵌入外径为30 mm的树脂模型之中,再用乙醇与去离子水依次清洗,在空气中静置24 h左右,另一面则使用双面导电胶带连接铜导线。采用扫描电化学显微镜Versa SCAN设备,Versa STAT 3F和Versa STAT 3作为两个恒电位仪作为测试手段。电化学实验将采用三电极体系:其中工作电极为测试样品,对电极为铂针,参比电极为饱和Al/AgCl电极。具体实验步骤如下:(1)将试样浸泡于3.5 wt%NaCl溶液中3 600 s左右,直到开路电位达到稳定状态;(2)在开路电位稳点后,首先进行电化学阻抗谱(EIS)测试,其测试的频率范围为106~10-2 Hz,电压的变化幅度为10 mV;(3)阻抗谱测试后,进行动电位极化测试,以开路电位以下0.2 V为初始电位,电位的升高速率为1 mV/min,直至达到终止电位即开路电位以上0.8 V为止。

每种合金成分分别进行至少3次电化学测试,以避免实验误差导致实验结果有所偏差。

2结果与讨论

2.1组织结构

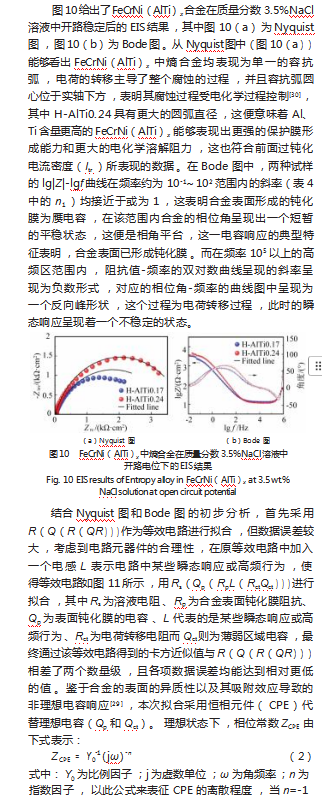

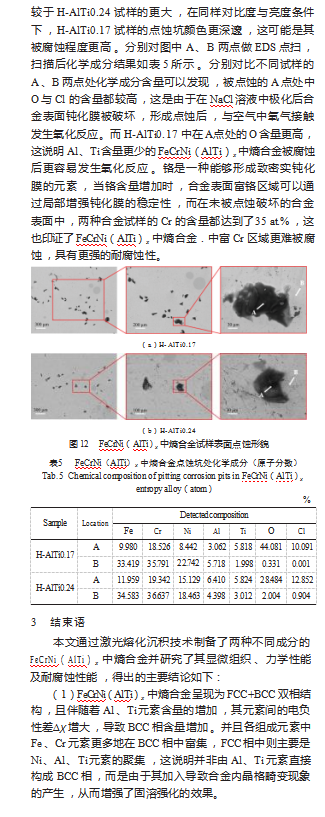

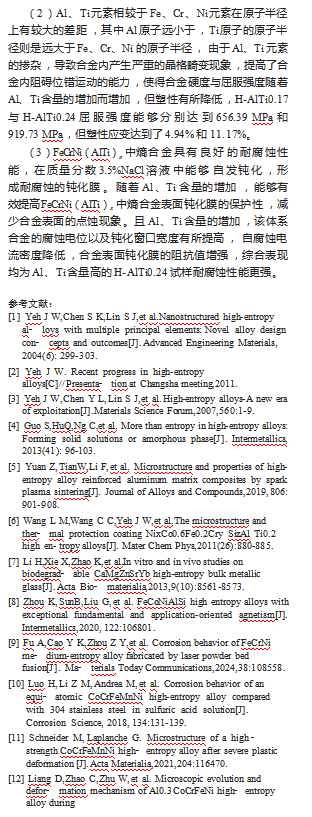

FeCrNi(AlTi)x中熵合金的XRD图谱如图2所示。Schneider M和Liang D等[11-12]研究发现,FeCrNi中熵合金为FCC单相结构。由图可知,当x=0.17时,H-AlTi0.17试样的图谱中已经出现了BCC相的(110)衍射峰;当Al、Ti元素的含量达到x=0.24时BCC相的(110)衍射峰强度便已显著增加,并且出现了同为BCC相的(200)与(211)衍射峰,虽然新出现的衍射峰强度并不大,但这一现象便足以表明,Al、Ti元素的加入能够使得该体系合金转变为FCC+BCC的双相结构,并且随着含量的增加能够促进BCC相的析出。

与此同时,通过数据对比能够得出,H-AlTi0.24试样FCC相的(111)、(200)以及(222)衍射峰都在向小角度进行偏移,这是因为Ti元素的原子半径与Fe、Cr、Ni元素的原子半径具有相对较大的差距,其中Ti元素原子半径为176 pm,而Fe、Cr、Ni原子半径分别为156、166和149 pm,这导致发生了晶格畸变使得晶胞的原子间距离增大,那么晶格参数也会相应增大[24]。

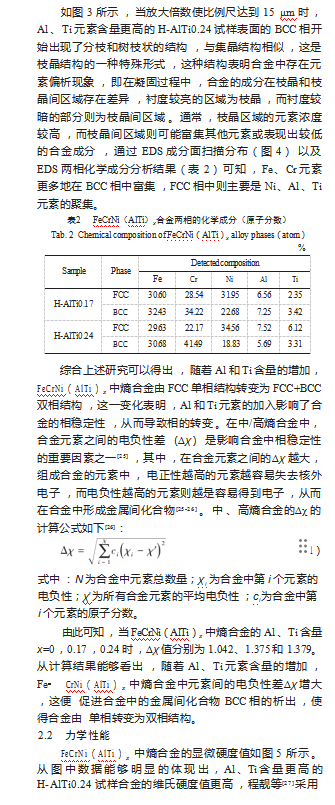

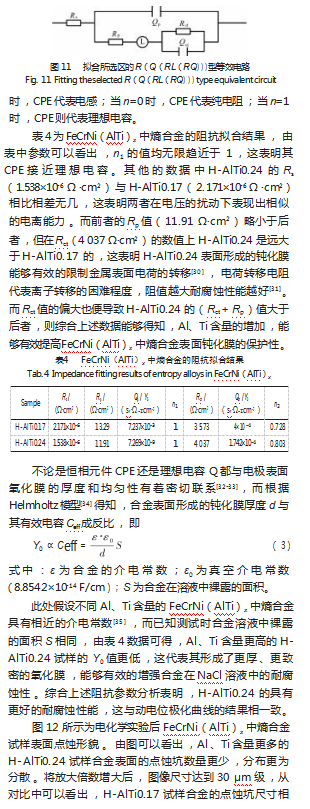

图3与图4分别为FeCrNi(AlTi)x中熵合金的SEM形貌图以及EDS元素面扫图。当放大倍数达到5 000倍,比例尺为30μm时,便能看到合金表面有明显的衬度区别,在H-AlTi0.17试样的表面,观察到深灰色沉淀的BCC相少量随机分布于浅灰色基体的FCC相中。这表明该试样主要呈现出单相的FCC结构,但已经有BCC相的析出。然而,当Al和Ti元素的含量增加至H-AlTi0.24时,试样表面中深灰色沉淀的BCC相明显增多,且其密度较H-AlTi0.17试样更大。此时,表面整体呈现出FCC和BCC双相交替层状结构。这一现象可能与Al和Ti元素的添加促进了BCC相的析出,改变了合金的相组成和微观结构,并且这一现象与XRD谱图显示的结果也一致。

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81926.html