摘要:为解决双巷掘进留煤柱护巷条件下临空巷道围岩变形破坏严重及维护困难等问题,以上社煤矿9206工作面为工程地质背景,通过对双巷掘进留煤柱巷道围岩结构演化特征的分析,提出切顶卸压技术。研究表明,动压巷道围岩破坏的根源是临近采空区上覆基本顶岩层未能及时垮落,再受巷道围岩强度弱、强开采扰动影响后变形严重;基于切顶卸压护巷技术原理及数值模拟结果,提出以切断基本顶为主的定向预裂爆破卸压技术,能有效减小采空区侧悬臂梁长度,减弱岩块的回转下沉作用;切顶卸压后,9208进风顺槽顶底板移近量约622 mm,两帮移近量约475 mm,巷道变形可控且距9206工作面煤壁100m以后基本趋于稳定。为相似条件下的双巷掘进留煤柱巷道的围岩控制提供技术参考。

关键词:双巷掘进,围岩变形,切顶卸压,基本顶

0引言

随着煤炭开采技术的快速发展,巷道围岩控制仍是保障矿井安全生产的关键要素。而随着矿井开采强度的增加,采掘衔接紧张的局面频繁发生,双巷掘进的开采方式在高瓦斯突出矿井中仍占主导地位,但在这种开采方式下,下区段工作面回采巷道在经历上区段工作面开采动压影响后极易出现应力集中、围岩变形严重且维护困难等问题,还造成了煤炭资源的浪费,甚至出现冲击地压的风险[1。如何解决此类情况下巷道围岩控制的问题成为高瓦斯突出矿井的关键难题。

目前,诸多专家和学者在巷道围岩控制领域作了大量的研究工作。王红胜等2通过对基本顶在巷道上方、实体煤侧或煤柱侧时断裂时的巷道围岩应力分布及其煤柱破坏情况进行了研究分析,认为基本顶在巷道上方发生断裂时最不易进行维护;王卫军等3通过研究采空区侧顶板结构变形规律,认为采用卸压的手段可有效改变基本顶的断裂位置,减小煤柱载荷;黄庆享等4通过基于理论和模拟的综合研究方法,构建出顶板上方关键岩层与煤柱间的结构模型,推导出合理的煤柱宽度确定公式;刘立民等5在研究迎采对掘条件下煤柱留巷围岩应力较大的关键因素是采空区侧向支承压力和回采面超前支承压力的叠加影响;吴志刚等6根据覆岩结构和充填体承载特性,推导出充填体载荷经验公式;姚强岭等7为解决小煤柱沿空掘巷、沿断层异型煤柱护巷、采空区遗留煤柱下护巷等特殊开采情况下重复采动应力区段煤柱巷道围岩难以控制难题,提出密集钻孔卸压技术;别小飞等8基于赵固一矿小煤柱沿空掘巷开采特征,认为在上区段回采巷道实施预裂爆破后,有利于下区段小煤柱巷道的围岩控制;王德超等9基于小煤柱巷道围岩破坏严重的特性,采用非对称的支护形式并配以煤柱侧注浆加固的控制方法后,现场实施效果良好;李民族等[10认为深孔定向预裂爆破无法对有效切断顶板硬岩层的问题,认为采用深-浅孔相结合的预裂爆破方式较好;张广杰等11-12]针对不同地质条件下的护巷情况,分别对水力压裂和预裂爆破的卸压手段进行了深入研究。

以上研究成果主要体现在采空区基本顶断裂位置、小煤柱巷道围岩控制及其卸压技术的应用研究,但针对双巷掘进后留煤柱护巷时的研究不多,本文以上社煤矿双巷掘进工作面为研究背景,对双巷掘进留煤柱巷道围岩结构特征分析,并基于切顶卸压护巷技术原理,确定切顶卸压现场实施方案,并在现场进行工程应用。研究成果将为该技术的推广应用提供实践指导。

1工程背景

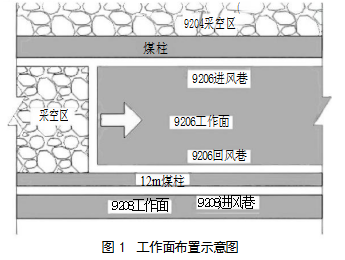

上社煤矿9206工作面开采9#煤层,煤厚2.8~3.8m,平均3.3m,煤层倾角1°~8°。煤层顶板主要为砂质泥岩、8#煤层、K7砂岩,底板主要为砂质泥岩、K5砂岩。该工作面所对应的地面标高1162~1341m,井下标高850~913m,埋深249~491m。本工作面位于9#煤采区西部,东部为采区巷道;西部为矿井边界,与二景煤矿相邻;南部与9208工作面(未成面)相邻;北部与9204采空区相邻,其位置关系如图1所示。

该矿以往工作面之间留设30m宽度的煤柱进行双巷掘进,受矿井地质构造、埋深等特殊条件的影响,往往造成采区煤炭采出率低、工作面回采后临近巷道变形严重且维护困难等问题。基于此,该矿为进一步缩小区段煤柱宽度,在9206工作面和9208工作面之间留设12m宽的区段煤柱,为确保9208进风顺槽安全稳定,拟9206回风顺槽实施切顶卸压留煤柱护巷的开采试验。

2双巷掘进留煤柱巷道围岩结构分析

2.1留大煤柱巷道围岩变形特征分析

2.1.1动压巷道破坏现状分析

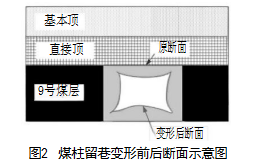

9#煤层以往回采巷道之间的煤柱宽度为30m且双巷布置,工作面推过后临空巷道底板变形量接近1m,两帮收缩量已有1.5m,顶板下沉量达0.5m且还有较为显现的裂缝。现场调研发现,锚杆(索)破断失效的较多,锚杆断口附近的杆体具有明显变形的特征(呈“S”、“L”型),而锚索断裂则是以劈裂状为主,究其原因是锚杆(索)在受拉应力的同时再受较大剪应力作用后发生断裂。临空巷道变形前后素描,如图2所示。通常在接替工作面回采前,临空巷道需要进行大量的整巷工作,尤其是扩帮工作最为难以处理。所以说防止临空巷道顶板和帮部变形是动压巷道控制的关键点。

2.1.2动压巷道破坏主因分析

动压巷道发生变形破坏是个综合因素影响的过程,通常以地质条件和开采条件为主。在地质影响方面,该矿9#煤层局部区域已有490m的埋深,巷道所受地应力影响较大,而煤层普氏硬度均不超过1、底板为较软弱的砂质泥岩,使得巷道自承载力较小、底板遇水后强度更低;现场顶帮窥视结果可知,在浅部3~4m内裂隙发育明显且完整性差。所以说巷道围岩塑性区大,自稳能力差,巷道受力极易由顶板向帮底移动,增加了帮底鼓量,巷道破坏十分严重。在开采方面,因该层煤埋深相对较大,回采过后扰动应力也是较大,而巷道围岩受力随之增加,其塑性区范围再次扩大,并不在原支护体系内,引起锚网索支护系统失稳。再由于区段煤柱宽度高达30m,处于应力峰值区域内,临空巷道更易发生变形破坏。

2.2留煤柱护巷顶板结构特征分析

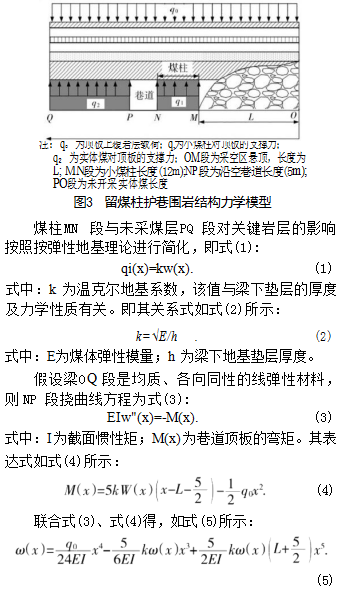

煤层上覆关键岩层主要受岩块间的作用力、采空区冒落矸石的支撑力、煤柱的支撑力及实体煤的支撑力和覆岩自重。基于围岩结构特征对留煤柱巷道的覆岩结构简化为如图3所示的力学模型。巷道顶板的挠度w(x)取向下为正,梁的抗弯强度EI为常数。

采空区上方梁的长度L受顶板强度、岩性、厚度及其岩层结构的影响较大,在特定条件下L存在极值,根据式(5)可知,在L极值范围内,沿空巷道顶板挠度随L的增加而变大,所以说可通过切顶卸压的手段人为地改变L长度,起到优化巷道围岩应力环境的效果。

3切顶卸压护巷技术研究

3.1切顶卸压护巷技术原理

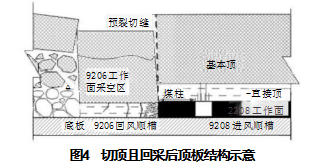

切顶卸压护巷技术就是基于双巷掘进的工作面,上区段工作面开采前,利用爆破、水力切割或密集钻孔等方法对其回采巷道顶板进行定向预裂切缝,弱化采空区、煤柱上方关键岩层间的力学联系;切顶卸压的关键是利于顶板岩石垮落、块体大小适宜,增加采空区矸石碎胀度,切顶高度是否合理对垮落研石能否填实采空区起到关键作用,进一步使覆岩活动降低临空巷道受动压的影响;等回采过后,采空区基本顶随采随落且煤柱上方不存在“O-X”型结构,该上覆关键岩层旋转变形期间对煤柱的影响降低,采空区侧向支承压力峰值降低且向深部转移,其结构示意如图4所示。下区段临空巷道的应力环境得以改善,虽有变形但可控。

3.2合理的切顶高度数值模拟分析

3.2.1建立数值模型

根据上社煤矿9206工作面钻孔柱状图,通过FLAC3D软件建立长500m、高250m数值模型,在其底部、两侧分别施加竖向、横向的位移;并在模型上方施加6.71 MPa的垂直应力模拟覆岩自重;分别模拟研究不切顶和不同切顶高度(切断6.35m厚的砂质泥岩、2.8m厚的K7砂岩、7.2m厚的砂质泥岩)条件下的采空区侧向支承压力分布及9208进风顺槽变形状况,从而为合理的切顶高度选取提供参考依据。

3.2.2不同切顶高度时模拟结果

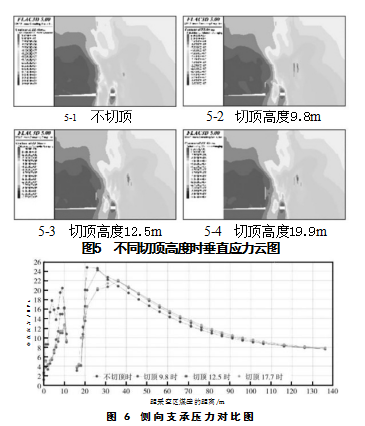

9206工作面开采后,未切顶和不同切顶高度情况下的数值模拟结果,如图5、图6所示。结果显示,工作面开采结束且采空区稳定后,采空区侧一定范围内均会呈现出应力集中现象且应力集中主要表现在9208进风顺槽两侧,其应力值及变形情况如下所述:

1)未切顶时,9208进风顺槽煤柱帮内3m处应力最大值20.43 MPa,应力集中系数2.21,回采帮内4m处应力峰值24.79 MPa,应力集中系数2.68;该顺槽顶板下沉量128.21mm,底鼓量87.26 mm,煤柱帮移近量132.42 mm,回采帮移近量102.25mm。

2)切顶高度9.8m时,9208进风顺槽煤柱帮内2m处应力峰值16.09 MPa,应力集中系数1.74,相对于不切顶时降低了21.24%;回采帮内9m处应力峰值24.2 MPa,应力集中系数2.62,相对于不切顶时降低了2.39%该顺槽顶板下沉量108.46mm,底鼓量70.04mm,煤柱帮移近量111.08 mm,回采帮移近量95.25mm。

3)切顶高度12.25m时,9208进风顺槽煤柱帮内2m处应力峰值12.64 MPa,应力集中系数1.37,相对于不切顶、切顶高度9.8m时分别降低了38.13%、21.44%;回采帮内19m处应力峰值21.91 MPa,应力集中系数为2.37,相对于不切顶、切顶高度9.8m时降低了11.62%、9.46%;该顺槽顶板下沉量58.77mm,底鼓量34.53 mm,煤柱帮移近量65.21mm,回采帮移近量54.07 mm。由此可见,巷道变形得到明显的控制,帮部、底板变形得以大幅度缓解。

4)切顶高度19.9m时,9208进风顺槽煤柱帮内2m处应力峰值12.61 MPa,应力集中系数1.36,相对于不切顶、切顶高度9.8m时分别降低了38.13%、21.44%,而相对于切顶高度12.5m时变化特别小;回采帮内19m处应力峰值22.13 MPa,应力集中系数2.39,相对于不切顶、切顶高度9.8m时降低了11.62%、9.46%,而相对于切顶高度12.5m时略微增加。该顺槽顶板下沉量55.85mm,底鼓量30.37mm,煤柱帮移近量65.5mm,回采帮移近量55.44mm。由此可见,相对于不切顶、切顶高度9.8m时巷道变形量得到明显的控制,帮部、底板变形均得以大幅度缓解,而相对于切顶12.5m时几乎没有变化。

3.2.3模拟结果对比分析

通过对比发现,未切顶时应力峰值较大且距临空巷道帮部较近;切顶高度为9.8m时,采空区上方坚硬顶板没有完全切断,采空区侧一定范围内仍具有应力集中,但巷道的变形有所改善,表明实施切顶后有所改善了巷道围岩应力环境,对控制围岩变形起到一定的效果。切顶高度达到12.5m后,采空区上方坚硬岩层已被完全切断,阻断了采空区侧的应力传递,应力峰值不明显,临空巷道变形得到有效抑制,起到对9208进风顺槽的保护。综合考虑切顶工程量、成本及效果等因素,认为切顶高度为12.5m时可达到预期效果。

3.3切顶卸压关键参数确定

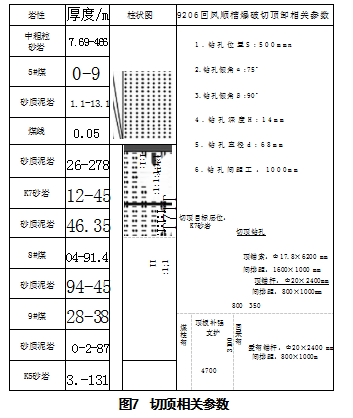

切顶卸压关键参数主要包括切顶孔的位置、深度、角度及装药结构等,切顶相关参数见图7。

1)切顶孔位置就是切顶孔开孔位置距煤柱侧巷帮的距离S。工程经验表明,S越小切顶效果越好,但考虑现场钻机作业施工空间、设备管路布置以及顶板锚杆(索)布置等相关的影响因素,综合确定S为500mm,为确保卸压效果,切顶孔尽量在一条直线上。

2)切顶孔倾角,一是切顶孔与巷道竖直方向的夹角α,二是切顶孔与水平方向的夹角β。前者主要考虑切顶钻机的施工便利性,后者主要考虑装药时聚能管和药卷不易被滑落。根据现场实际情况及工程经,综合确定切顶孔倾角α垂直顶板,为90°;β向切眼采空区方向偏转10°,为80°。

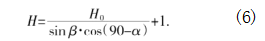

3)切顶孔深度H,研究表明,采空区侧顶板上覆残留边界是造成沿空巷道失稳的关键因素,切顶时如何减小残留边界的面积则是确保卸压效果的关键。根据9206工作面综合柱状图及不同切顶高度时的数值模拟结果,确定切顶目标岩层为K7砂岩,即切顶高度H₀取12.55m。由于切顶孔具有一定角度,切顶孔深度与切顶高度不是同一数值。钻孔长度H的经验计算公式(6):

式中:H₀为切顶高度,取12.55m;α为切顶孔与巷道竖直方向的夹角,取90°;β为切顶孔与巷道水平方向的夹角,取80°;根据上式计算可得钻孔深度H为13.7m,取1 4m。

4)钻孔直径d和钻孔间距L,考虑到爆破后可能会对锚网索支护产生不利影响,切顶孔间距是否合理也是影响卸压效果的关键因素,若切顶孔间距偏大,将会造成爆破后无法形成有效的预裂面而影响卸压效果;若切顶孔间距偏小,增加工程量和卸压成本,甚至影响工作面回采进度。研究表明,切顶孔的间距通常在0.2~2m区间内选取,而切顶护巷的切顶孔间距经验取值通常在1.0m左右,结合现场爆破试验后窥视结果,综合确定切顶孔间距为1.0m。由于现场采用CMS1-2200/45型切顶钻车施工切顶孔,选取直径为65mm的钻头,成孔直径68 mm。

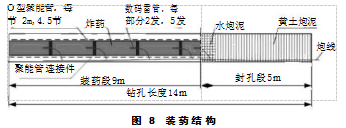

爆破规定,深孔爆破时封孔长度必须超过孔深的1/3,即封孔长度取5m;线装药密度取1.0 kg/m,得到单孔装药量为9.0kg,每孔需45卷炸药。采用2m长、直径48mm D型聚能管,每根聚能管用1发数码电雷管引爆,雷管正向装药。一次起爆多个钻孔时,孔间串联连接,孔内并联连接。采用黄土炮泥配合水炮泥进行封孔。钻孔装药结构示意见图8。

考虑到在9206工作面进风顺槽煤柱帮施工有临近层瓦斯抽采钻孔,高位钻孔垂高42m,低位钻孔垂高2 0m,在9206回风顺槽时高位钻距顶板约11m,低位钻孔距顶板约5m。在9206回风顺槽施工切顶钻孔时,由于切顶钻孔深度14m,角度10°,因此施工时不会影响低位钻孔,但高位钻孔会影响,所以在施工切顶孔后距切眼方向的高位钻孔2.5m范围内不实施爆破。

3.4补强支护方案

顶板实施爆破且受爆破应力波的扰动影响后,巷道原支护可能会出现顶板离层、下沉等失效现象,为抑制此种现象的发生,需对原支护进行检验加固并进行补强支护。采用“走向单体柱抬棚”对顶板进行补强支护,巷道走向方向布置,即采用3.2m长的π型钢梁,“一梁四柱”布置,柱间距0.8m,棚距切顶钻孔1m。

4现场应用效果分析

为掌握切顶后9208进风顺槽矿压特征并验证切顶卸压实施效果,通过对巷道围岩进行钻孔窥视和变形观测。

1)围岩裂隙发育情况。分别在在9208进风顺槽顶板中部、煤柱帮距底板1.3m处施工深度为15、8m的窥视孔。通过钻孔窥视仪对巷道围岩窥视的结果可知,顶板:破碎区多集中分布在0~3.0m泥岩段,未见离层区;在3.0m和3.14m发现少量纵向裂隙,6.63m出现环向裂隙。深部裂隙发育较少,围岩整体完整性较好。煤帮侧:浅部仅在0~1.37m范围内存在连续破碎区,与煤质松散有关;在1.44m出现了横向裂隙。综合可知切顶卸压后,有效控制了煤柱内部塑性区发育,围岩完整性提高。

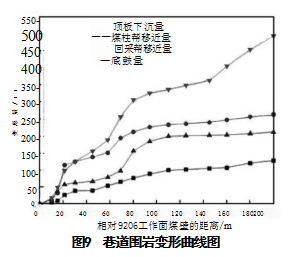

2)围岩变形状况。利用“十字布点”的方法法对9208进风顺槽的两帮、顶底板移近状况进行观测的结果如图9所示。9206工作面回采过后,9208进风顺槽顶板下沉量累计为128mm、底鼓量累计为494 mm、煤柱帮变形量累计为263mm、回采帮变形量累计为212 mm。顶板与底板移进量变化随工作面推进呈现逐渐增加的趋势。9208进风顺槽测点距9206工作面20~100m时巷道变形最大,随后基本趋于稳定状态,主要是底鼓量较大,与以往巷道变形相比降低了55%;巷道变形得以有效控制,后期巷道再次使用前只需进行起底,返修工程量大幅降低。

5结论

1)通过分析上社煤矿的地质开采条件发现,动压巷道极易受受埋深大、地应力高以及围岩承载力低等地质因素影响后发生破坏,并且还受强开采动压、煤柱宽度过大等开采因素影响。

2)基于现场情况及数值模拟结果,提出以切断基本顶为目标层位的切顶卸压技术,即切断9#煤层上方K7砂岩可有效改善临空巷道围岩应力环境,有效地控制高地应力动压巷道围岩变形。

3)现场实施切顶卸压且9206工作面回采过后,9208进风顺槽顶底板移近量约622 mm,主要表现为底鼓严重;两帮移近量约475mm,与以往巷道变形相比降低了55%;且采空区动压剧烈影响范围滞后工作面20~100m左右;满足了矿井安全高效生产及使用的要求。

参考文献

[1]康红普.我国煤矿巷道围岩控制技术发展70年及展望[J].岩石力学与工程学报,2021,40(1):1-30.

[2]王红胜,张东升,李树刚,等.基于基本顶关键岩块B断裂线位置的窄煤柱合理宽度的确定[J].采矿与安全工程学报,2014,31(1):10-16.

[3]王卫军,侯朝炯,李学华.老顶给定变形下综放沿空掘巷合理定位分析[J].湘潭矿业学院学报,2001(2):1-4.

[4]黄庆享,李雄峰.大采高工作面小煤柱合理宽度研究[J].煤炭技术,2016,35(1):4-6.

[5]刘立民.张进鹏.孙伟.等,综放采掘相向沿空掘巷平衡支护设计法研究与应用[J].山东科技大学学报(自然科学版),2017,36(6):24-31.

[6]吴志刚.褚晓威.石蒙.基于覆岩结构的沿空留巷充填体载荷估算方法[J].煤炭工程,2018.50(8):89-92.

[7]赵毅,解洪鑫,姚强岭.宋新庄煤矿顶板密集钻孔切顶卸压护巷技术研究[J].煤炭工程,2023,55(5):45-51.

[8]别小飞,王文,唐世界,等.深井高应力切顶卸压沿空掘巷围岩控制技术[J].煤炭科学技术,2020,48(9):173-179.

[9]王德超,李术才,王琦,等.深部厚煤层综放沿空掘巷煤柱合理宽度试验研究[J].岩石力学与工程学报,2014,33(3):539-548

[10]李民族,马资敏,薛定亮,等.坚硬顶板深浅孔组合聚能爆破技术研究及应用[J].矿业科学学报,2020,5(6):616-623.

[11]张广杰,程志斌,丁坤朋.定向水力压裂切顶卸压技术研究及应用[J].山西冶金,2020,43(5):51-53.

[12]张建乐,张广杰.深井高地应力动压巷道变形特征及切顶护巷技术研究[J].山西冶金,2023,46(10):86-90.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81875.html