摘要:在光刻胶生产中三乙胺作为催化剂和缚酸剂被广泛使用,反应生成三乙胺盐酸盐。以9000 t/a三乙胺盐酸盐废溶液回收项目为例,与双塔精馏工艺进行比较,结果显示采用精馏一透水型分子筛膜工艺年运行费用降低约35%,回收率提高约1%,流程简单,操作方便。装置投产运行后,检测指标优于设计值,节能降耗符合预期要求。

关键词:三乙胺盐酸盐,三乙胺,分子筛膜,精馏,分离回收

0引言

三乙胺是一种微溶于水、溶于乙醇、乙醚、丙酮等多数有机溶剂的有机化合物,在化工、医药、染料、燃料等行业被广泛用作溶剂、固化剂、催化剂、阻聚剂等[1-2]。光刻胶生成工艺中使用三乙胺作为催化剂和缚酸剂,产生的三乙胺盐酸盐废溶液中含有三乙胺盐酸盐、二氧六环、水和其他杂质,常作为危险废液处理[3-4]。企业为减少危废排放,降低生产成本,生产中产生的三乙胺盐酸盐废溶液经分离提纯回收三乙胺的需求迫在眉睫。目前三乙胺盐酸盐废溶液的回收多采用双塔精馏工艺5-7,即提浓塔脱除二氧六环等轻组分和大部分水、精制塔对一塔塔顶馏出液进行精制得到合格三乙胺,但该工艺能耗高、单程收率低、流程复杂、操作繁琐、设备占地空间大。

透水型分子筛膜分离技术是热驱动的蒸馏法与膜法相结合的一种分离方法,有机溶剂-水的混合物在组分蒸汽分压差的推动下,利用组分通过膜吸附和扩散的速度不同和组份孔径大小不同实现的分离过程,该过程不受组分汽液平衡限制,能够以低的能耗实现蒸馏、萃取、吸附等传统的方法难于完成的分离任务8]。该技术用于有机溶剂脱水具有能耗低、占地面积小、流程简单、不引入第三组份等优点,特别适合共沸、近沸混合物的分离提纯9-10]。

参考现有文献资料和自有技术,结合精馏、透水型分子筛膜分离各自技术特点,将精馏技术和透水型分子筛膜分离技术进行耦合,设计出一种新的面向光刻胶生产中三乙胺盐酸盐废溶液的分离提纯三乙胺的工艺技术。本文以年处理9000t20%三乙胺盐酸盐废溶液分离回收三乙胺的过程为例,简述双塔精馏和精馏-透水型分子筛膜两种回收工艺,并对项目投资和运行经济性进行比较,介绍精馏-透水型分子筛膜装置实际工业应用情况,为透水型分子筛膜分离技术在光敏材料生成中的应用推广提供指导。

1工艺流程

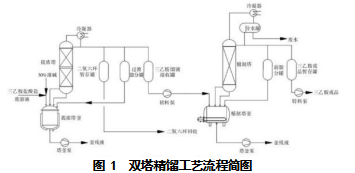

1.1双塔精馏工艺

光刻胶合成工段产生的三乙胺盐酸盐废溶液通过泵输送至三乙胺提浓塔塔釜中,提浓塔常压间歇操作,塔顶采出含水的二氧六环蒸气,冷凝后部分回流至提浓塔顶部,部分采出至二氧六环馏液暂存罐中,由泵输送二氧六环回收工段处理。二氧六环收集结束后,塔釜降温并向其加入一定量的30%液碱,将塔釜液体pH值调至10~11,中和掉部分盐酸并游离出三乙胺。塔釜再次加热,塔顶采出含少量轻组分的过渡馏分,部分回流至精馏塔顶部,部分采出至过渡馏分罐中。当塔顶温度上升至75~77℃时,切换塔顶采出至三乙胺馏液接收罐中。当塔釜温度上升至90~95℃后,该批精馏结束,塔釜残液输送至废液处理。

三乙胺馏出液输送至三乙胺精制塔塔釜,精制塔常压间歇操作,塔顶先采出含水的三乙胺蒸气,冷凝后流至塔顶分水罐内分水,水相全部采出并输送至废水处理,有机相部分回流至塔顶,部分采出至前馏分罐中。当塔顶温度开始上升至88~90℃后,切换塔顶采出至三乙胺成品暂存罐,精制塔塔釜液积累多批次后由塔釜泵排出至废液处理。双塔精馏工艺流程,如图1所示。

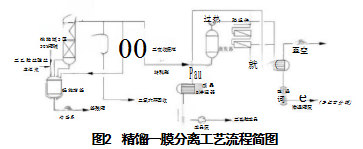

1.2精馏-透水型分子筛膜工艺

精馏单元与双塔精馏中的提浓单元相同,不再赘述。三乙胺馏出液(含水质量分数为8%~10%)输送进入预热器和蒸发器,经成品蒸汽加热达到一定温度后以蒸气的形式进入膜分离机组,控制操作压力连续进料,膜分离机组由多个膜组件串联构成。三乙胺中的水分和少量有机物经膜组件由膜上游侧渗透至膜下游侧,膜上游侧最后一级得到三乙胺成品(三乙胺质量分数≥99.7%),脱水合格的三乙胺输送至光刻胶合成工段备用。膜下游侧采用抽真空加冷凝的方式以形成膜上下游两侧组分的蒸气分压差。渗透液蒸汽在真空机组抽吸下进入渗透液冷凝器,冷凝后的渗透液通过渗透液泵排出至过渡馏分罐中待下次精馏处理。精馏-膜分离工艺流程,如图2所示。

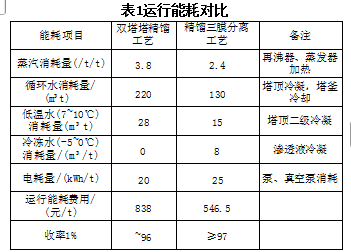

1.3双塔精馏工艺与精馏-膜分离工艺运行能耗对比

通过公用工程用量比较双塔精馏和精馏-膜分离两种工艺的运行能耗。由表1可以看出,精馏-膜分离工艺较双塔精馏工艺节约1.4t蒸汽/t成品、90m³循环水/t成品,低温水、冷冻水、电耗用量则各有优势。按照厂区公用工程价格蒸汽200元/t、循环水0.2元/m³、低温水0.5元/m³、冷冻水1.0元/m³、电1元/kW·h计算,精馏-膜分离工艺回收每吨三乙胺成品运行能耗费用约为546.5元,相较于双塔精馏工艺的838元/吨成品下降约35%。透水型分子筛膜脱水得到的渗透液返回过渡馏分罐,回收其中少量的三乙胺,提高单程收率1%以上,同时降低废水中有机物含量。

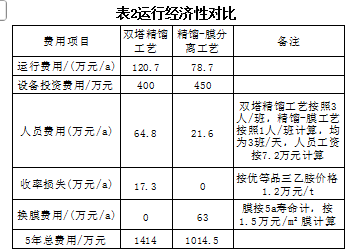

1.4双塔精馏工艺与精馏-膜分离工艺运行经济性分析

根据表1中的运行能耗,按照5a运行周期计算总费用,包含设备投资费用、年运行费用、人员费用、收率损失费用和换膜费用。表2列出了9000 t/a 20%三乙胺盐酸盐分别采用双塔精馏工艺与精馏-膜分离工艺的经济性比较。5a总费用=(年运行费用+人员费用+收率损失)×5+设备投资费用+换膜费用。可看出,相较于双塔精馏工艺,精馏-膜分离工艺在运行费用、人员费用、收率损失均具有显著的优势,即使膜性能按照5a计算(实际运行中很少有项目案例5a更换全部膜管),5 a总费用也比双塔精馏工艺节省约28%。另外精馏-膜分离工艺具有流程简单、自动化程度高、操作强度低、占地面积小的优势。

2工业应用

2.1工业装置

某新材料有限公司9000 t/a三乙胺盐酸盐废溶液分离回收装置于2023年4月建设,2023年8月正式投产,为透水型分子筛膜在光刻胶生成中三乙胺盐酸盐废溶液回收的首次应用。废溶液中三乙胺盐酸盐质量分数约20%、二氧六环质量分数约40%、水质量分数约35%、其他杂质质量分数5%。按照生产工艺三乙胺回用要求,三乙胺质量分数≥99.7%、二氧六环质量分数≤0.1%、水质量分数≤0.1%、其他单杂质量分数≤0.1%。该项目采用精馏-膜分离工艺对三乙胺盐酸盐进行分离回收,装置由精馏单元和透水型分子筛膜脱水单元组成。装置采用模块化设计、DCS系统自动控制,膜分离模块占地面积长×宽为5m×2m,精馏塔及塔釜总高约为16m,膜分离模块如图3所示。

2.2运行参数

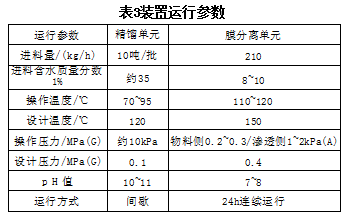

精馏单元常压间歇操作,控制操作压力约10kPa,操作温度≤100℃。透水型分子筛膜脱水技术作为该工艺的核心技术,是三乙胺盐酸盐废溶液回收成功的关键,其过程的推动力为物料侧和渗透侧水的蒸气分压差,物料侧一般采用加压、渗透侧采用高真空操作。根据工程经验及三乙胺物料特性,物料侧操作压力控制在0.2~0.3 MPa,对应操作温度为三乙胺物料的饱和温度,渗透侧操作压力控制在1~2kPa(A)。装置配置超压报警和联锁停机程序,保证运行安全。该装置的具体运行参数如表3所示。

2.3运行效果

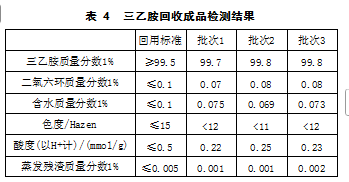

回收得到的三乙胺成品指标如表4所示。通过对比3个不同批次的检测结果,三乙胺产品纯度≥99.7%、含水质量分数≤0.08%,回收得到的三乙胺成品各项技术指标均优于市售工业优等品三乙胺标准(纯度≥99.5%,水分≤质量分数0.1%,单杂≤质量分数0.1%),满足生产回用要求,并且质量稳定波动小。项目自投产以来,装置运行持续稳定无异常,综合收率≥98%,实际配置人员不足1人/班(外操和内操由其他装置人员兼顾)。相比三乙胺盐酸盐废溶液作为危废处理,按市售工业优等品三乙胺价格计算,装置运行半年内即可收回设备投资成本。

3结论

根据光刻胶生成过程中产生的三乙胺盐酸盐废溶液组份特点和含量,采用精馏-膜分离工艺对其进行分离提纯,设计并建成9000 t/a三乙胺盐酸盐废溶液分离回收三乙胺的工业装置,该装置占地面积小、操作简单、工作强度低、运行稳定,分离提纯的三乙胺产品优于市售标准,满足合成工段生产回用要求,显著降低了企业生产成本和运行成本。同时减少了大量危废处理,符合减能减排、绿色发展和环保要求。该装置的成功投产运行也为精馏-膜分离工艺在其他光学材料生产中三乙胺盐酸盐废溶液分离回收三乙胺的应用和技术推广提供参考。

参考文献

[1]朱东义,刘朝阳.一种含三乙胺废水中三乙胺的回收工艺:115160152A[P].2022-10-11.

[2]颜廷学,谢登龙,尤红星.一种三乙胺盐酸盐危废的资源化利用初探[J].山东化工,2021,50(18):286-288.

[3]陈锡华.草甘膦生成中三乙胺的连续回收工艺[J].现代化工,2004,24(3):49-50.

[4]栾国颜,袁博,高贺,等.三乙胺、乙醇和水混合物分离工艺模拟与优化[J],精细石油化工,2021,38(2):45-49.

[5]段宾,王虎豹,王晓峰.三乙胺盐酸盐的循环利用工艺研究[J],河南化工,2020,37(11):36-38.

[6]张鑫.三乙胺盐酸盐回收工艺研究[J],现代化工,2024,44(4):22-25.

[7]郭晓俊,郭忠江,李波,等.一种用于将三乙胺与水共沸物分离的系统及方法:117883808A[P].2024-04-16.

[8]余从立,郭海超,纪祖焕.透水型分子筛膜在生物燃料乙醇生成中应用的经济性分析[J],现代化工,2019,39(9):192-194.

[9]张佳怡,何佳莉,谢江鹏,等.渗透汽化技术用于锂电池生产中N-甲基吡咯烷酮回收的研究进展[J].化工学报,2023,74(8):3205-3215.

[10]顾学红.分子筛膜在制药行业溶媒回收中的应用[C]//2016年中国-欧盟医药生物膜科学与技术研讨会论文集,2016.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81874.html