摘要:六机六流方坯连铸机具有流数多、拉速高的特点,为促进设备生产效率的提升,需对后部出坯工序适当优化。文章以莱钢六机六流连铸机出坯系统为研究对象,重点分析六机六流方坯连铸机出坯系统适应性改造。系统在运行期间原设计暴露的问题较多,如冷床出坯效果不佳、翻钢机因强度和刚度低等。基于此,对重点部位进行适应性改造,包括铸坯移坯机、翻钢机、冷床改造。通过改造,系统能平稳运行,故障出现的频次明显减少。

关键词:六机六流方坯连铸机,出坯系统,适应性

现阶段,莱钢六机六流连铸机出坯系统在运行期间,铸坯的热装难度大,移坯车、翻钢机出现变形的概率高,导致生产难度增大,降低了产品质量。因此,针对系统的重要部位,应该进行适应性改造,确保科学解决问题的同时,增强系统的运行稳定性和可靠性能。

1系统参数

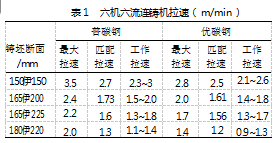

文章以莱钢六机六流连铸机出坯系统为例,连铸机拉速,如表1所示。

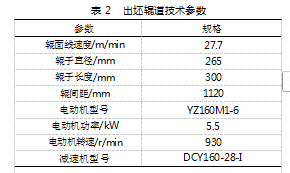

1.1出坯辊道

应用集中链传动,由辊道支架、传动装置等部分组成辊道。具体技术参数,如表2所示。

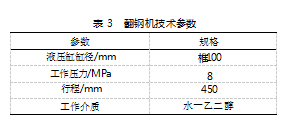

1.2翻钢机

组成部分主要包括液压缸、长轴、拨爪等,具体参数,如表3所示。

1.3铸坯移送机

此设备布置在出坯辊道上方,组成部分有长轴、主梁、运行轨架等。主要作用是将铸坯移动到冷床上。具体的技术参数,如表4所示。

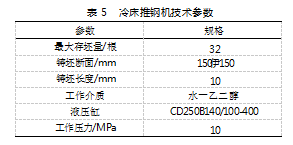

1.4冷床推钢机

冷床的主要作用是存放铸坯,推钢机则是负责对铸坯快速收集,保证后续能够顺利吊运,提高工作便利性。具体技术参数,如表5所示。

2系统特点

通过对六机六方坯连铸机出坯系统的分析了解,其呈现出的特点较多,诸如自动化、灵活性等。

2.1自动化

系统在运行过程中,通过对工艺及设备的优化,增加了自动化控制方法,可实现对铸坯快速进入冷床,完成翻转信号的检测以及判断,不仅可提高生产效率,还可以降低人工操作的复杂程度,由此达到减轻劳动强度的目的,使铸坯过程更为安全和可靠。

2.2灵活性

出坯系统的设备布置以及运转,主要以大方坯连铸机浇铸的钢种、断面、产量等因素为基础,灵活调整和改进,以保证不同生产需求能得到满足。这种灵活性能使出坯系统依照不同的生产条件进行优化配置,有助于生产效率和铸坯质量的提高咱1暂。

2.3先进性

系统应用的先进技术较多,包括动态二冷配水、动态轻压下等,能够让铸坯中心受损和周期偏折的问题得到改善,并促进铸坯表面以及内部质量的提高。其中,动态二冷配水技术的运用,可以对铸坯进行精确控制,使铸坯的凝固过程得到优化,保证内部缺陷减少。动态轻压下技术的应用,则可以对铸坯的温度场实时计算,依照目标表面温度控制原理,实时对结晶器和二冷区水量进行设定,确保铸坯内部质量能够提高。在先进技术的支持下,出坯系统的生产速度能够加快,铸坯质量也能达到既定要求咱2暂。

3系统适应性改造原则与方案

3.1改造原则

在对系统适应性改造过程中,相关人员需严格遵循功能优化、安全性、经济性等原则,以保证系统改造效果能达到预期,使系统的运行平稳性和可靠性增强。

3.1.1功能优化原则

在六机六方坯连铸机出坯系统适应性改造过程中,应该以功能优化原则为依据,改造的系统要具备良好的性能,工作效率才能进一步提高。在具体改造期间,需要对原设计中存在的冷床出坯能力不足、铸坯无法进行热装等问题灵活处理,采用合理的方式优化咱3暂。并且,在改造期间,系统的原有功能不能受到任何干扰,尽量增加新的功能,保证现有功能可以升级,使系统性能在全面增强的同时,提升适应性和灵活性。

3.1.2安全可靠原则

在出坯系统适应性改造期间,应确保系统安全可靠运行,不被其他因素干扰,降低生产事故发生概率,将设备的维护成本降低。为提高改造效果,需对系统的结构设计、材料选取等多方面因素着重考量,有针对性地制定改造方案。此外,改造过程要注重系统的维护和保养,采用定期检查和维修的办法,及时找出系统运行时潜在的安全隐患和风险,以便系统能长期稳定运行。

3.1.3经济性原则

在具体改造期间,应该在系统性能、安全达到既定要求的基础上,尽量将改造成本和运营成本降低。为实现此目标,应该保证改造时对现有资源、设备充分运用,确保不会出现浪费问题。例如,在对滑轨冷床增加过程中,可对现有场地、基础设施灵活运用,从而降低建设成本。同时,为提高改造适应性,还应该将重点放在节能降耗上,合理对系统进行优化和设计,选择合适的运行参数,使能耗降低,真正达到绿色生产的目的。

3.1.4可扩展性原则

在出坯系统适应性改造过程中,还需严格遵循可扩展性原则,以具体生产需求为基准,对系统进行标准化、模块化设计。例如,利用标准化的组件和接口,为系统的扩展和升级提供方便。同时,在对系统改造期间,还需要关注智能化和自动化,引进先进的传感器、控制器等,提高系统的运行效率,增强系统的灵活度。

3.2改造方案

3.2.1铸坯移坯机改造

为确保六机六流方坯连铸机出坯系统能够得到良好改造,增强系统的适应性,首先对铸坯移坯机进行合理改造。针对本次研究的系统,采取对车架强度适当增加的方式,增大上盖和下盖厚度。原盖板厚度为16mm,改造期间将盖板的厚度增加到25mm。腹板厚度原本为12mm,通过改造将厚度增加为20mm。两侧检修平台采取加宽处理的办法,同时根据实际情况进行隔热保护,保证后续设备检修及维护更便利。在梁端车架位置,采取增加型钢的方法。本次改造应用两根型钢,型号为H型,确保落坯过程中不会对重要设备造成损坏,包括传动机构等。针对升降机构,在运行过程中,原本采用的是电液推杆,利用钢丝绳将对面拨爪拖动,在实际改造期间,将其改为运用减速机,借助链条将对面拨爪拖动咱4暂。在机架两侧的波爪,压杆上两端各用链条固定建筑链轮朝着不同方向转动保证在拉力的不断作用下,拨爪能够全部拖动,快速进入工作状态。通过对此种结构的合理应用,可让控制过程更为可靠和便利。在拨爪上下方位置各增加配重,在驱动机构的辅助下,保证拨爪能够上升或下降,使整个控制过程更为高效。通过对拨爪驱动机构的合理改造,整个操作过程更便利。

3.2.2翻钢机改造

在对翻钢机改造过程中,主要将侧重点放在翻钢机油缸、油缸转臂等多个方面,具体改造方法如下:

(1)增加钢板厚度,使梁的强度和刚度增大。在系统改造过程中,翻钢机的强度和高度对设备平稳运转有促进作用。因此,为确保生产需求能得到满足,灵活应对频繁地使用强度,可以采取对钢板厚度适当增加的办法。通过增加钢板厚度,梁的截面尺寸能增大,使其抵抗变形能力增强。在具体操作期间,翻钢机可以承受来自铸坯的压力,减少铸坯压力和冲击力,防止长期应力集中而导致变形、损坏,促进设备耐久性的提升,延长翻钢机的使用周期,降低设备维护成本咱5暂。

(2)结合翻钢机结构,在拨爪两侧位置焊加三角加强板,一侧一块。拨爪是翻钢动作的重要部件,其强度、稳定性与翻钢效果、设备安全有直接联系。因此,为促进拨爪强度和刚度的提高,减少翻钢期间出现变形、损坏问题,在适应性改造期间,可以在波爪两侧位置增加三角加强板。三角加强板是常见的结构加强方法,能让构件的刚度和强度增大。在波段两侧焊接对三角加强板,使拨爪的受力面积增大,将应力分散,避免因为集中荷载引发的变形问题。同时,利用三角加强板提供额外支撑,确保在翻钢时能保持准确姿态。在对三角加强板焊接期间,需要将焊接的质量和工艺参数控制好,使焊缝的强度和韧性达到既定标准。焊接后的拨爪要进行检测,各方面性能均要与设计要求吻合。

(3)改造翻钢机油缸转臂。在对油缸转臂适应性改造期间,需要保证旋转方向的一致性,旋转过程要保持垂直。油缸转臂在工作过程中,对扭转力的依赖性较强,因此为确保改造后的工作效率能提升,应该注重加强筋板的选择和应用。针对本次研究的油缸转臂,改造时主要利用无缝钢管,厚度为20mm,是其强度等性能提升,满足生产要求。

(4)合理改造翻钢机油缸。在对油缸改造过程中,需要结合实际情况,在明确油管转臂尺寸的基础上,适当延长对活塞杆伸缩距离,确保使用要求能得到满足。同时,如果油缸行程、本体长度一定,可以明确油缸中绞绞点具体位置,从而将油缸安装在合适的位置。因为旋转轴与原来相比,距离有所延长,所以之前油缸位置很难与现有油缸安装位置要求相符。对此,在具体改造时,可以采取将结构梁翻转应用的办法,简而言之,将油缸从以往的悬挂式调整为支撑式,绞绞点与之前相比适当升高,高度为结构梁和中绞支座高度的总和。在适应性改造期间,如果确定了结构梁的位置,需要做好固定工作,并利用合适的方式焊接,以免后续使用期间出现松动、位移等问题。为提升结构梁稳定性以及可靠性,可以在中下方增加支撑立柱。

3.2.3冷床改造

(1)在对冷床改造期间,先对现有设备进行全面评估和分析。并且为保证生产效率能够提高,使操作故障发生概率降低,采取将斜滑轨缓冲装置取消的办法。同时,取消液压步进翻转冷床、冷床推钢机、固定冷床等多余或者低效的设备,确保冷却结构在优化的同时,设备间不会出现相互影响和干扰的情况,使整个系统的运行更为平稳、可靠。此外,将过渡冷床保留下来,使生产过程更为连续。

(2)在将部分旧设备取消的同时,沿固定冷床方向新增一段8m左右的滑轨冷床,用于暂时存放红坯。简而言之,在铸坯完成初步冷却但没有完全固化前,为其提供缓冲区域,保证生产线的灵活程度能增强,避免因为设备故障而出现生产中断的问题。同时,对滑轨冷床的表面进行特殊处理,使其耐磨性、耐腐蚀性提高,从而达到长时间平稳运行的目的。

(3)为了使新增滑轨冷床的使用需求得到满足,对铸坯移送机的行走轨道适当延长,延长距离为7m,确保有足够的工作行程,轻松将铸坯从连铸机输送到滑轨冷床,之后进行处理。同时,对移送机的控制系统进行优化设计,依照铸坯的大小、数量等,自动调整推移速度,促进控制准确性的提高。铸坯移送机一次推移的铸坯数量为夹钳夹取数量的1~2倍左右,以保证生产效率在提高的同时,设备的磨损、能耗能够减少。

4结束语

若想促进六机六流方坯连铸机出坯系统运行稳定性的提升,需要结合系统运行期间出现的问题,针对性制定改造方案。针对本次研究的系统,改造后运行一段时间后,得出的结论如下:

(1)通过对系统适当简化,故障点不仅减少,运行过程更为可靠,维护工作量在减轻的同时,生产过程更为稳定,经济效益明显提升。

(2)在系统改造中,采用将翻转冷床、推钢机液压系统取消的办法,可以将出坯液压站工作压力降低,液压系统出现故障的频次减少,泄漏问题出现概率降低。

(3)增大铸坯移送机的强度、刚度,拔爪机构的灵活性提升,操作过程便利,加快铸坯移送速度。

(4)通过对冷床的改造,整个结构更为轻便,以便后续维护工作能顺利实施。同时,简化冷床结构,钢坯热装热送需求得到满足,不仅能将后续能耗问题解决,还可以促进产能的提高。

综合而言,改造后的六机六流方坯连铸机出坯系统,与现场生产的适应性明显增强,改造效果良好。

参考文献

[1]徐林林,戴本俊,尹平,等.全自动激光打标焊牌机器人在方坯连铸机上的应用[J].冶金动力,2024(1):68-71.

[2]姜国庆,魏振卿,何勇力,等.方坯连铸机翻转冷床优化设计[J].冶金设备,2023(1):40-42+11.

[3]张伟健,刘海清.马钢新建六机六流方坯连铸机出坯系统设计特点[J].中国重型装备,2022(4):52-55+71.

[4]姜海燕.小方坯连铸机热送热装研究与应用[J].冶金管理,2022(7):46-47+50.

[5]孔学良,黄庆,何雪兰,等.7号方坯连铸机提效改造的电气设计[J].广西节能,2021(4):34-36.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81869.html