摘要:页岩炼油厂ATP干馏装置是从国外引进的1套能处理0~12mm小颗粒油页岩的干馏装置,核心部件ATP干馏炉为卧式回转窑,固定端和浮动端轮带通过安装在基础上的液压滑靴进行支撑。ATP干馏炉作为旋转窑炉,其质量是无法直接测量的。通过分解每个液压滑靴的力,根据平行四边形法则计算出对应的重力,并进行累加,就可以得到ATP干馏炉的质量和物料的质量,从而对料流是否正常进行实时监控,防止物料堆积和物料密封失效而发生危险。

关键词:页岩炼油,回转窑,重量,平行四边形法则,力的分解

0引言

2006年,抚顺矿业集团有限责任公司页岩炼油厂ATP车间引进加拿大尤马塔克发明专利的ATP炼油工艺,ATP干馏装置能处理0~12 mm小颗粒油页岩。ATP炉是卧式回转窑路,长度为60m,直径为8m,转速为4r/min,自重约为2700t,分为预热区、燃烧区和干馏区。页岩进入预热区进行预热,升温至350℃后,进入干馏区。升温至500℃,进行干馏。干馏完成后,进入燃烧区,为ATP炉提供热量。燃烧后的物料进入预热区的壳层,与进入预热管内的页岩进行热交换。

ATP炉是卧式回转窑炉,通过布置在炉内不同区域的推料板推动料流移动,从预热区升温到干馏区进行干馏,再到燃烧区进行燃烧后,返回预热区与新物料进行热交换,并降温排出[1-2]。整个过程都需要物料移动,如果物料因推料板损坏或者物料堆积造成料流不畅,会造成ATP炉内物料密封失效,干馏出的烃蒸气遇到氧气会发生燃烧或爆炸等危险。料流情况不能透过炉体进行监视,但料流不畅可以通过ATP的质量变化反映出来,因此,对ATP炉的质量进行测量是非常必要的。

1支撑系统构成

1.1支撑系统的整体构成

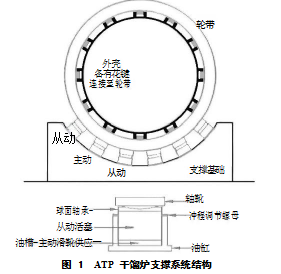

ATP干馏处理装置包括支撑ATP处理器质量的所有设备和系统。处理器由2个Φ11.1m的轮带(“固定轮带”和“浮动轮带”)支撑,并在轮带上旋转。每个轮带由1组(6个)液压滑靴来承载。高压液压油被供应到每个液压滑靴的运行表面(2×6=12,共12个液压滑靴),该高压油在液压滑靴表面和轮带之间形成一层薄的润滑油膜。油膜使金属之间避免互相接触,从而使系统基本无摩擦,驱动装置可以轻易地驱动ATP炉旋转,如图1所示。

1.2液压滑靴系统

ATP处理装置由2个轮带承载全部负载。每个轮带放在1套(6个)液压轴承上,液压轴承将负载从旋转轮带转移至支撑基础。所有支撑轴承都是液压衬垫,也就是说,衬垫依靠供应至每个轴靴的高压油得到润滑,高压油在轮带处形成厚度适宜的油膜。没有这层油膜,轴靴的白合金表面会接触到钢制轮带,导致迅速损坏。油压和每个轴靴表面的白合金温度要连续监控。这些情况可以在CCR(中央控制室)上看到,报警情况也可以看到。

每个轮带都由6个轴靴或段节支撑。需要6个轴靴以限定每个轴靴承担的质量。由于存在以下因素,不可能将所有6个轴靴都刚性固定在基础上。

1)随着ATP处理器运行温度的上升,轮带的直径也在增大。

2)由于承载质量巨大,导致轮带轻微变形。

3)轮带可能不太圆。

4)支撑基础会因使用时间过长而发生沉降、倾斜。

为使轴承系统内部有一定程度的柔度,每个轮带下方只有2个轴靴直接固定在基础上,这2个轴靴叫“主动轴靴”。其余4个轴靴安装在液压活塞上(实际是大型液压千斤顶),能够径向移动以调节偏差,这4个轴靴是“从动轴靴”。每个主动轴靴连接并直接控制2个从动轴靴。通过液压系统控制从动轴靴的径向位置和负载承载能力,液压来自主动轴靴的接触面。

轴靴必须完全平行于轮带表面,以保证油膜厚度均匀。在系统找平时,总是有一些“不完美”。为了在旋转时轴靴能遵循轮带内的不规则运动,将轴靴安装在大型球面轴承上,可使轴靴轻微倾斜和摆动,并确保轴靴跟随轮带。

1.3液压系统

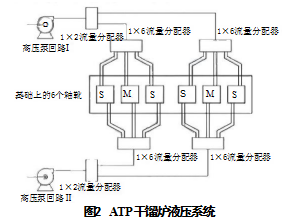

2台液压装置供油给各自的轴承系统(固定和浮动)。每台液压装置有2个独立的高压泵回路(每个回路有2台泵,一开一备)。每个回路将规定量的油供应至所有6个轴靴。两个系统提供了同级别的冗余保护,以确保油能始终供应至轴靴,如图2所示。

轴承所需的高压油通过位于ATP干馏炉下方、在驱动基础和浮动轴承站支柱之间的2台液压装置供给。每个液压装置对应1个支撑站(即固定和浮动),并为站内的6个轴承服务。液压装置用泵将油打至高压,再定量分配给每个轴靴。油从轴靴表面的一端推到另一端,再涌进位于轴承基础顶部的轮带外罩基础内。出自外罩的油由于重力作用,通过共同的排油管又回流至液压装置。液压系统闭合,仅回流回路里原来的油。

2 ATP干馏炉质量测量实施方案

2.1质量测量的基础条件

ATP干馏炉的运行质量在特定的工艺情况下是变化的,这对操作室的操作员来说是一个重要的指标。质量是基于每个轴靴测量的油压。需要注意的是,只有当润滑油系统运行,并且从动轴靴在正确承载位置时,质量读数才有效。

在每个滑靴的润滑油管路上安装压力变送器,量程为0~12 MPa(0~12 bar),通过4~20mA信号传输至DCS系统。

2.2质量测量的原理

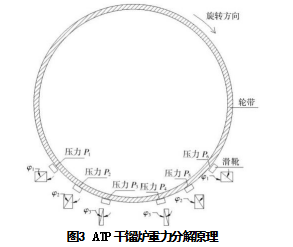

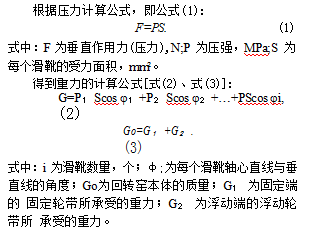

先利用测量轮带与每个滑靴之间的润滑油压力,得到ATP炉对每个滑靴施加的力,再进行力的分解。根据平行四边形法则,按照每个滑靴轴心方向与垂直地面的角度,计算出对应的重力,得到每个滑靴所承受的重力。将固定端轮带和浮动端轮带所对应的滑靴承受的重力求和,即ATP炉的质量分别施加到固定端轮带和浮动端轮带的重力,从而计算出ATP炉的质量,可以通过ATP进料状态的质量和物料排空时的质量差值来指示ATP炉内物料的质量3,如图3所示。

2.3质量测量的方案

3测量误差分析及影响

对旋转过程中的ATP干馏炉进行测量,其测量结果与ATP干馏炉静止时的测量结果不同,因此,对间接测量方法可能产生误差的主要原因进行分析[4-5,并判断其对结果的影响程度。

3.1计算角度误差

每个滑靴轴心直线与垂直线的角度均根据设计值带入公式进行计算,但是,实际运行中会产生偏差。出现的误差原因主要有:

1)安装过程中不可避免地会产出偏差。

2)轴靴安装在大型球面轴承上,随着ATP炉的旋转,为了确保轴靴跟随轮带,会产生轻微倾斜和摆动,从而产生误差。

3)计算角度偏差产生的误差值为线性差值,无法实际测量并消除。

3.2压力测量误差

压力测量过程中出现的主要误差原因及改善措施:

1)压力变送器至DCS过程中的测量误差。消除的方法是提高变送器精度,对变送器和DCS的输入信号通过标准仪器进行标定。

2)由于不能保证ATP炉轮带是完全平整的,因此,轮带与液压滑靴的接触面会产生压力波动,造成误差。通过DCS对压力变送器数值进行处理,能够改善测量误差。

4结语

通过间接利用测量轮带与每个滑靴之间的润滑油压力,进行力的分解,可计算得出ATP干馏炉的质量,从而解决不能直接测量卧式回转窑炉质量的问题。实际应用表明,测量结果稳定,可以直接反映出炉内料流情况,保障了安全生产,取得了良好的效果。

参考文献

[1]孙小东,杨嘉驰.三维重心坐标测量方法研究[J].中国设备工程,2024(S2):195-196.

[2]许辉,张霜,荣青山.ATP和FHQ干馏工艺研究[J].辽宁化工,2020,49(11):1375-1379.

[3]冯忠彬,孔凡礼,任建,等.一种大型结构物称重系统的校准方法[J].工业计量,2022,32(2):13-15.

[4]林洪桦.测量误差分析及数据处理若干要点系列论文(一):现代数据处理基本观念与四字要诀[J].自动化与信息工程,2020,41(1):1-4.

[5]闫玉麟,王珂.ATP干馏炉燃烧区流场分析及结构改进的研究[J].辽宁化工,2019,48(7):648-651.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81813.html