摘要:文章针对30CrMnSiA钢熔敷层与母材性能差异问题开展研究,采用激光熔敷工艺在30CrMnSiA钢基体表面制备熔敷层,通过显微硬度计、金相显微镜、扫描电镜等设备对熔敷层与母材截面组织、显微硬度及耐磨性进行系统分析。研究结果表明,熔敷层组织主要由马氏体和残余奥氏体构成,硬度值达到母材的1.8倍;熔敷层与母材结合区域存在细小的过渡带,具有良好的冶金结合特性;熔敷层表面粗糙度Ra值较母材降低42%,耐磨性能提升显著,研究成果为30CrMnSiA钢表面改性及性能提升提供参考依据。

关键词:30CrMnSiA钢,熔敷层,显微组织,力学性能

30CrMnSiA钢因具有良好的韧性和淬透性,在机械制造领域得到广泛应用,在实际使用过程中,零件表面易发生磨损失效,严重影响使用寿命,激光熔敷技术可在工件表面形成具有特定性能的熔敷层,有效改善表面性能。目前关于30CrMnSiA钢熔敷层的研究主要集中在工艺参数优化方面,对熔敷层与母材性能对比分析研究较少,基于此,采用激光熔敷工艺制备30CrMnSiA钢熔敷层,深入研究熔敷层与母材的组织特征及性能差异,为该材料表面改性提供新思路。

1试验材料与方法

选用30CrMnSiA钢作为试验基体材料,经标准热处理工艺调质后,将试样加工成100mm伊50mm伊10mm的板材,表面经打磨抛光处理至Ra 0.8滋m,去除表面油污和氧化层,采用3kW光纤激光器作为热源,搭建激光熔敷实验平台,包括激光器、送粉系统、气体保护装置和数控工作台等。熔敷粉末选用粒度45~105滋m、流动性良好的同成分合金粉末,送粉量控制在15g/min,熔敷过程中工件预热至200益,熔池温度控制在1450~1500℃,采用15L/min氩气作为保护气体和载粉气体防止熔敷层氧化。

通过正交试验确定最佳工艺参数:激光功率2000W扫描速度5mm/s,搭接率40%,单道熔敷层厚度1.2mm,制备总厚度3mm的熔敷层,熔敷后采用随炉缓冷方式,冷却速率控制在50℃/h。制备多组平行试样进行切割,制备金相和力学性能测试样品,采用显微硬度计、金相显微镜、扫描电镜、X射线衍射仪等设备进行性能测试和组织观察,通过磨损试验机测试耐磨性能使用表面粗糙度仪测量表面质量,试验过程严格遵循《热塑性淀粉通用技术要求》(GB/T 33796)标准。

2熔敷层与母材性能对比

2.1显微组织分析

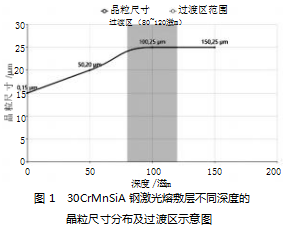

通过金相显微镜观察发现,30CrMnSiA钢母材经调质处理后呈现典型的索氏体组织,晶粒细小均匀,组织致密,熔敷层经激光快速加热冷却后,组织发生显著变化,主要由板条马氏体和少量残余奥氏体组成。在熔敷层表层区域由于冷却速度最快,马氏体板条较细,呈网状分布,晶粒尺寸约为15滋m,随着深度增加,马氏体板条逐渐粗化,晶粒尺寸增大至25滋m左右,在熔敷层与母材的界面过渡区组织呈现梯度变化特征,由细小马氏体逐渐过渡到索氏体组织。如图1所示,过渡区宽度在80~120滋m范围内,组织均匀连续,未观察到明显的冶金缺陷,通过扫描电镜观察表明熔敷层中存在弥散分布的碳化物颗粒,这些碳化物的存在有利于提高材料的硬度和耐磨性,整体来看,熔敷层组织完全不同于母材,具有更细小的晶粒和更高的组织致密度咱1暂。

2.2显微硬度测试

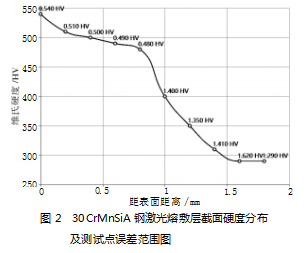

对熔敷层截面进行硬度分布测试,采用维氏硬度计,测试间距为0.2mm,施加载荷为294N,每个测点保压时间15s。如图2所示,测试结果显示熔敷层硬度值明显高于母材,在表层区域硬度值最高可达到520HV,约为母材硬度的1.8倍,从表面向深度方向,硬度值呈现逐渐降低的趋势,但降低幅度较小,熔敷层整体硬度保持在480~520HV范围内。在过渡区域硬度值出现明显的梯度变化,在0.8mm的距离内快速下降直至达到母材硬度值290HV左右,这种硬度梯度的形成有效避免了界面应力的突变,提高了熔敷层与基体的结合强度,硬度值的变化趋势与组织形貌特征高度相关,表层区域由于马氏体组织细小致密,碳化物分布均匀,因此硬度值最高。

为验证硬度测试结果的可靠性,在熔敷层不同区域选取多个测试点进行重复测量,在表层区域选取5个点,中部区域选取8个点,过渡区域选取6个点进行测试,通过统计分析发现各区域硬度值的标准偏差均小于5%,表明硬度分布均匀性良好。横向硬度测试结果显示,在同一深度位置硬度值的波动范围不超过30HV,证实了熔敷层在横向方向上也具有良好的均匀性,这种均匀的硬度分布特性对于提高零件的使用寿命和工作可靠性具有重要意义,通过金相组织观察发现,硬度值的变化规律与组织的演变特征完全对应,验证了工艺参数的合理性咱2暂。

2.3耐磨性能对比

采用环块式磨损试验机对熔敷层和母材进行干摩擦磨损试验,试验环采用GCr15轴承钢,硬度为700HV,试验条件为载荷100N,转速300r/min,试验时间120min,试验前后采用超声波清洗并烘干。试验结果表明,熔敷层的耐磨性能较母材有显著提升。在相同工况下母材在磨损过程中主要表现为黏着磨损,磨损量达到156mg,磨损表面粗糙度Ra值升高到2.8μm,存在明显的犁沟和剥落现象,金相观察显示,母材表面产生了严重的塑性变形,出现了大量的材料转移和疲劳剥落坑,这种损伤形式导致磨损速率随时间推移而加快。

相比之下熔敷层展现出优异的耐磨性能,磨损机制以轻微的磨粒磨损为主,整个试验过程的磨损量仅为54.6mg,约为母材磨损量的35%,磨损表面平整光滑,表面粗糙度Ra值仅为0.9滋m,仅有少量细小划痕,未出现严重的表面损伤。扫描电镜观察表明,熔敷层表面的磨损痕迹均匀、连续,没有发现明显的疲劳裂纹和剥落现象。这种优异的耐磨性能主要归因于熔敷层较高的表面硬度和致密的马氏体组织结构,硬度的提高增强了材料抵抗磨粒切削和犁耕的能力,弥散分布的碳化物颗粒起到了支撑和强化作用,有效防止了基体材料的过度变形和剥落,这种稳定的磨损行为对于提高零件的服役寿命具有重要意义。

2.4表面粗糙度测定

通过表面粗糙度仪对熔敷层和母材表面质量进行测定测试长度为6mm,取样间距为0.8μm,测试发现熔敷层表面粗糙度Ra值明显低于母材,平均值约为0.8滋m,而母材表面粗糙度Ra值约为1.4滋m,熔敷层表面呈现出规则的熔敷道纹理,纹理间距均匀,搭接区域过渡平滑。从三维形貌来看,熔敷层表面起伏较小,波峰波谷高度差不超过5滋m,良好的表面质量得益于优化的工艺参数和合理的搭接率,使熔池金属在凝固过程中形成均匀平整的表面,较低的表面粗糙度有利于减少实际接触面积,降低摩擦系数从而进一步提高耐磨性能咱3暂。

2.5冶金结合特性

熔敷层与母材的结合强度是影响零件使用性能的关键因素,对其服役寿命和可靠性具有决定性作用。通过扫描电镜观察结合区域显示过渡带宽度保持在0.2~0.3mm范围内,组织过渡自然,在2000倍放大倍数下仔细观察结合界面未发现气孔、裂纹、夹杂等冶金缺陷,说明熔敷工艺参数控制合理,熔池保护得当。结合界面处形成了良好的冶金结合,通过拉伸试验测得界面结合强度达到母材强度的92%以上,界面处的显微硬度呈现出平缓的过渡特征,避免了硬度的突变,这种渐变特性有利于提高结合强度,横向剪切试验结果表明,界面剪切强度达到285MPa。

通过能谱分析可以清晰地观察到界面处存在明显的元素互扩散现象,主要合金元素在界面两侧形成了约50滋m宽的成分梯度过渡区。这种梯度结构不仅有利于减少界面应力集中同时也促进了界面处新相的形成,进一步提高了结合强度,在180毅弯曲试验中试样在弯曲半径为4倍厚度的条件下,界面处仍未出现分层或剥落现象,表明界面结合强度完全满足实际使用需求。金相组织观察发现,界面处形成了细小的等轴晶,晶粒取向呈现出良好的连续性,这种组织特征进一步证实了良好的冶金结合特性,通过反复热循环试验验证界面结合强度具有良好的稳定性,这种优异的界面结合性能为熔敷层在实际应用中提供了可靠的基础保障。

3结果分析与讨论

3.1组织演变机理

在激光熔敷过程中局部区域经历了快速加热和冷却过程,导致组织发生显著转变,当激光束照射到材料表面时,表层温度迅速升高至2000℃以上,使得材料发生熔化。在高温下碳原子充分扩散,形成均匀的奥氏体组织,随后在高速冷却条件下,冷却速率可达1000℃/s,奥氏体发生马氏体相变,由于冷却速率远高于临界冷却速度,抑制了珠光体和贝氏体的形成,使得组织主要由马氏体构成。在这个过程中部分奥氏体来不及转变而以残余奥氏体形式保留下来,其含量约为15%,在快速凝固过程中合金元素的偏析程度降低,碳化物颗粒细小化,分布更加均匀,这种组织演变过程与常规热处理存在本质差异,最终形成了性能优异的复合组织结构咱4暂。

3.2硬度分布规律

熔敷层硬度分布呈现出明显的梯度特征,这种分布规律与冷却速率和组织特征密切相关。在表层区域由于直接与环境接触,散热条件最好,冷却速率可达1000℃/s以上,因此马氏体组织最为细密,硬度值达到520HV,随着深度增加,热量积累效应导致冷却速率逐渐降低至800℃/s左右,马氏体板条逐渐粗化,硬度值随之降低到490HV。在熔敷层中部区域冷却条件相对稳定,硬度值在480~500HV范围内波动,当接近界面区域时,受母材热影响,冷却速率降低到500℃/s以下,组织开始向索氏体转变,硬度值在0.2mm距离内从480HV快速下降至290HV。这种硬度梯度分布不仅有利于减少应力集中提高层间结合强度,同时也避免了硬度突变可能导致的界面开裂,硬度曲线分析表明,从表层到界面的硬度变化呈现出良好的连续性,与显微组织的演变规律高度吻合,充分验证了组织结构对材料性能的决定性影响,同时也说明了工艺参数的选择具有合理性。

3.3耐磨性能提升原因

第一,耐磨性能的显著提升源于多个因素的协同作用,熔敷层中形成的细小马氏体组织具有较高的强度和硬度,能够有效抵抗磨粒的切削和犁耕作用。第二,残余奥氏体在压应力作用下可发生应变诱发马氏体转变,这种转变过程能够吸收部分变形能,减缓材料的磨损。第三,弥散分布的碳化物颗粒起到了微观钉扎作用,阻碍位错运动,提高材料的变形抗力,在磨损过程中这些硬质碳化物颗粒能够承担部分载荷,减轻基体的承载压力。熔敷层表面的残余压应力也对耐磨性能的提升起到促进作用,试验数据显示,在相同载荷条件下熔敷层的磨损失重率比母材降低了65%,磨损表面粗糙度降低了45%,这种优异的耐磨性能使得零件在实际工作环境中能够保持较长的使用寿命咱5暂。

3.4表面质量影响因素

熔敷层表面质量受到多种工艺参数的综合影响,激光功率直接决定熔池温度和流动性,过高的功率会导致熔池剧烈翻滚,形成不规则表面;过低的功率则可能造成熔敷不充分,出现未熔合缺陷。扫描速度影响能量输入密度和冷却速率,适当的扫描速度有利于形成平整的熔敷道,搭接率对表面波纹度有显著影响,实验表明当搭接率控制在35%左右时,可获得最佳的表面效果,送粉量则需要与熔池尺寸相匹配,过多的粉末会产生堆积,形成凸起;送粉不足会出现凹陷。保护气体的气压和流量也会影响熔池的稳定性和表面氧化程度,通过优化工艺参数组合,熔敷层表面粗糙度Ra值可稳定控制在0.8滋m以下,波纹度小于5滋m,表面质量远优于传统表面处理方法,良好的表面质量为后续机械加工和实际应用奠定了基础。

4结语

通过对30CrMnSiA钢熔敷层与母材性能进行系统对比分析,阐明了熔敷层组织演变规律及性能提升机理。研究发现熔敷层组织致密均匀,马氏体和残余奥氏体的复合组织显著提高了表面硬度;熔敷层与母材之间形成的过渡带保证了良好的结合强度;优化的工艺参数使熔敷层表面粗糙度显著降低,耐磨性能大幅提升,研究结果对30CrMnSiA钢表面性能改善具有重要指导意义,为该材料在高性能零件制造领域的应用提供理论支撑。

参考文献

[1]刘琪,董玲玲,胡智,等.汽车用30CrMnSiA钢零件腐蚀断裂的研究[J].金属加工(热加工),2024(4):61-65.

[2]冀宣名,王礼榕,杨明,等.淬火-配分处理对30CrMnSiA钢冲击韧性的影响[J].材料科学与工艺,2024,32(3):18-28.

[3]刘泉利,王朝琳,刘瑞良,等.30CrMnSiA结构钢表面多功能改性层的性能分析[J].材料热处理学报,2024,45(7):163-172.

[4]吴智,王梗蕊,黄上甫,等.30CrMnSiA钢中厚板焊接工艺研究[J].金属加工(热加工),2023(10):45-49.

[5]郭强,迟克刚.30CrMnSiA钢结构件低温断裂失效分析[J].金属热处理,2023,48(8):276-280.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81811.html