摘要:换流变压器作为特高压输电系统的关键设备,随着能源需求的增大,对换流变压器的需求也在快速增加。根据控制变压器尺寸的轻量化设计需求,将高强钢14MnMoNbB应用于相关实践。但在14MnMoNbB材料焊接过程中,多次出现焊缝开裂的焊接缺陷,严重影响了设备的质量和效率。基于此,文章对14MnMoNbB材料的成分和性能进行重点分析,并对焊缝裂纹的分类和产生机理进行了剖析,进一步提出了具体应对措施。通过文章研究结果,以期为相关行业实践提供参考。

关键词:换流变压器,14MnMoNbB,延迟裂纹,拘束力,扩散氢,焊接热输入

根据中国能源与负荷呈逆向分布的特点,客观上要求在大范围内对能源进行优化配置咱1暂。西部区域已建立多个水电基地、风电基地、太阳能发电基地,随着双碳战略的加快推进,西部清洁能源跨区消纳是国家重大需求,新能源接入特性友好、系统支撑能力更强的特高压直流输电技术将迎来高速发展阶段咱2暂。换流变压器作为特高压直流输电系统的关键设备,为满足输电系统输送功率逐步增大的需求,电压等级和容量随之增大,导致外形尺寸、重量不断增大。在实际工程应用中为满足运输需求,要求换流变外形小、重量轻,与输电系统需求相矛盾,这就需要设计人员寻找更合理的设计方案。在吸收国内外换流变设计技术的经验下,将低合金高强度钢14MnMoNbB应用于工程实践,从而降低换流变压器的结构件尺寸和重量。

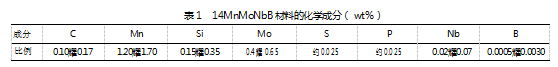

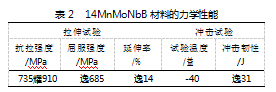

14MnMoNbB为低碳调质钢,一般以调质状态交货,由于其含有一定量的合金元素,相比碳素结构钢而言,它具有强度高、塑性和韧性好的特点,其具体的化学成分和力学性能,如表1、表2所示。

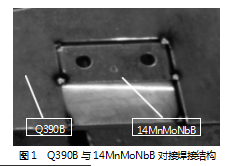

此外,它还具有良好的加工性和较好的焊接性,在多种焊接工程结构中作为高强度钢材料被选用。换流变压器铁心夹件关键受力连接部位选用了Q390B开口U型对接14MnMoNbB,具体结构如图1所示。

铁心拉板、拉带采用14MnMoNbB I型对接接头结构。铁心夹件、拉板、拉带制作工艺过程为:焊接、温度降到室温后着色检测、喷砂涂装、装配。在焊接完毕的着色检测过程中并未发现裂纹,在涂装后及装配过程中多次发现Q390B与14MnMoNbB对接焊缝开裂出现裂纹,裂纹位于焊缝中间,如图2所示,造成产品返修严重影响生产进度和质量。

1焊接裂纹分类

焊接裂纹是焊接接头中最为严重的缺陷,危害性极大。常见焊接裂纹分为热裂纹、再热裂纹、冷裂纹、层状撕裂、应力腐蚀裂纹等五类,其中热裂纹又分为结晶裂纹、液化裂纹和失延裂纹及多边化裂纹,冷裂纹分为延迟裂纹、淬硬脆化裂纹和低塑性脆化裂纹。

1.1热裂纹

结晶裂纹一般沿晶间开裂,开口裂纹断口有氧化色彩,在焊缝中沿纵向、轴向分布,沿晶界方向呈人字形;裂纹在弧坑中可沿任意方向或者呈星形辐射状,走向沿奥氏体晶界;形成时间一般在固相线温度以上稍高的温度,凝固前固液状态下;常见于含S、P等杂质较多的碳钢、低中合金钢、奥氏体钢及铝的焊接过程中[3]。液化裂纹沿晶间开裂,晶间有液化,断口会有共晶凝固现象;多分布于热影响区粗大奥氏体晶粒的晶界,在熔合区中发展,走向一般沿多层焊的前一层焊缝中晶界;焊接后温度降至稍低于固相线时形成,也可以是结晶裂纹的延续;多发于含S、P、C较多的镍铬高强钢、奥氏体钢、镍基合金的焊缝。失延裂纹及多边化裂纹表面较平整,有塑性变形痕迹,沿奥氏体晶界形成和扩展,无液膜[3];多分布于单相合金、纯金属的焊缝中,少量见于焊接热影响区,一般沿多层多道焊缝焊接过程中的前一层焊缝中的奥氏体晶界开裂;一般在焊缝温度降至再结晶温度TR附近时形成;常见于纯金属及单相奥氏体合金的焊缝。

1.2再裂纹

再热裂纹同结晶裂纹一样沿晶间开裂,当焊缝温度降至600~700℃的回火温度区内形成,不同品种的材质再热裂纹形成的敏感温度区间不大相同。再热裂纹分布热影响区的粗晶区,从粗晶区沿熔合线发展至细晶区[3]。再热裂纹多发于含有沉淀强化元素的高强度钢、珠光体钢、奥氏体钢、镍基合金等焊接接头。

1.3冷裂纹

冷裂纹中的延迟裂纹一般在焊后几分钟至几天出现,形成温度在200℃至室温,大部分沿晶开裂穿晶扩展,裂纹断口呈氢致准解理形态;延迟裂纹往往分布于热影响区的焊趾、焊根,少量在焊缝;在中、高碳钢,低、中合金钢,钛合金等焊缝中多见。淬硬脆化裂纹一般无延时特性或延时很少,沿晶启裂与扩展,断口非常光滑,极少量发生塑性变形情况;形成温度一般在Ms至室温,多分布在热影响区,少量在焊缝;一般产生在含C的NiCrMo钢、马氏体不锈钢、工具钢等的焊接。产生低塑性脆化裂纹的母材延展性很低无法承受温度带来的应变,边焊接边开裂,开裂过程中可听到脆性响声;裂纹在400℃至室温附近形成,常分布于熔合区及焊缝,沿晶开裂及穿晶开裂;典型焊接母材为铸铁、硬质合金。

1.4层状撕裂

层状撕裂的断口有明显的木纹特征,断口平台分布有夹杂物,穿晶开裂或沿晶开裂,分布于焊缝热影响区轧层及母材轧层呈阶梯状开裂,400℃以下至室温附近形成[3];常见于杂质含量高的低合金高强度厚板焊接结构。

1.5应力腐蚀裂纹

应力腐蚀裂纹一般细长而尖锐,呈根须状形态,多分支,有开裂源头,从表面开始向内部发展,二次裂纹多。应力腐蚀裂纹断口有腐蚀产物及氧化现象且有腐蚀坑,断口周围有裂纹分枝,有解理状、河流花样等,沿晶开裂或穿晶开裂。应力腐蚀裂纹多分布于碳钢、低合金钢、不锈钢、铝合金等的焊缝和热影响区,可形成于焊接过程中的任何工作温度。

根据某公司的加工工艺过程,从焊接到涂装至少经过48h甚至更长时间,即裂纹产生的时间距离焊接时间超出48h。根据裂纹产生时间、14MnMoNbB的化学成分和力学性能、前述焊接裂纹分类特征,断定该公司的产品焊缝裂纹为冷裂纹中的延迟裂纹。

2延迟裂纹产生机理

延迟裂纹是由钢材的淬硬倾向、焊接接头应力状态和熔敷金属扩散氢含量的共同作用产生的。

2.1钢材的淬硬倾向

钢材的淬硬倾向主要由板材的化学成分、板材厚度尺寸、焊接工艺、冷却条件等决定。钢材淬硬后开裂主要的原因有以下两个方面:首先,形成硬脆的马氏体组织,马氏体数量越多、硬度越高,裂纹率越大;其次,形成更多的晶格缺陷。

2.2焊接接头的应力组成

焊接接头的应力组成包括:①不均匀加热产生的热应力,冷却过程中产生的热应力;②焊缝金属相变时产生的热应力和相变造成体积膨胀,减轻了焊接接头的残余拉应力,利于降低冷裂倾向;③焊接结构自身拘束条件所造成的拘束应力。

焊接拘束应力的大小由受拘束的程度(拘束度)R决定,即单位长度焊缝在根部间隙产生单位长度的弹性位移所需要的力,如公式(1):

焊接接头为平板对接结构时上式中变量含义:E为金属母材的弹性模量,L为拘束距离,t为板材厚度。

由以式(1)可推理得出改变L、t可以改变R的大小。当拘束度R值达到某一定值时就会产生裂纹,此时拘束度R值称为该焊接结构的临界拘束度。

2.3熔敷金属中的扩散氢

熔覆金属中的氢在焊接后约60s产生聚集,当冷却到100~150℃时在有缺口效应的部位达到最大值,然后逐渐耗散。氢的聚集程度随材料化学成分不同而不同,在比较高的拘束条件下,氢的聚集系数随着碳当量的增加而增加。随着氢的聚集,对于低合金钢由于焊缝金属的含碳量低于热影响区,焊缝金属首先发生相变,溶解在焊缝中的氢便很快扩散到未相变的热影响区,这样就在熔合线附近形成富氢地带,氢的存在将进一步脆化淬硬组织。

综上,高强钢焊接时产生冷裂纹的机理在于焊接接头中产生淬硬组织之后,受到氢的侵袭、诱发,使接头脆化,在拘束应力影响下产生了裂纹。

3 14MnMoNbB对接焊缝开裂原因分析

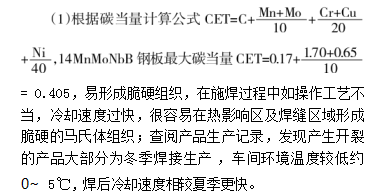

根据高强钢延迟裂纹产生机理,14MnMoNbB对接焊缝开裂主要原因分析如下:

(2)产品发生开裂焊缝为夹件的U型对接结构焊缝,而拉板的I型对接焊缝未发现开裂。U型对接结构相对I型对接结构其拘束度高,拘束应力大。

(3)施焊批号焊材的塑性、韧性低、抗裂性能差。查阅发生裂纹焊缝焊接所用焊丝材质单,熔敷金属的抗拉强度806MPa,伸长率17%,-30℃冲击功72J;而未发生开裂焊缝焊接所用批次的焊丝抗拉强度732MPa,伸长率18%,-30℃冲击功94J。所用焊丝强度相对较高,塑性、韧性相对较差,对缺口比较敏感,抗裂性能相对较差。

(4)焊前未清理干净,焊接位置存在水分、油污等。冬季低温下钢板表面存在较多的冷凝水,施焊前喷洒的焊接防飞溅剂的油水等增加了焊缝中扩散氢的来源。

4 14MnMoNbB焊缝开裂的应对措施

4.1减少拘束应力

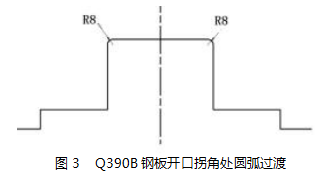

改变对接接头过渡形式,在Q390B钢板下料时U型对接14MnMoNbB钢板位置的缺口由直角过渡改为R8圆弧过渡,如图3所示。14MnMoNbB钢板直角同样打磨出配合圆角,以减小应力集中。焊接时先焊接U型的短焊缝,再焊接长焊缝侧,以减少拘束力。焊装完成后进行振动时效去应力处理,均化焊接应力分布。

4.2控制热输入从而控制组织硬化

调整焊接工艺参数,控制焊接热输入不能随意变化。线能量不可太小也不可太大,太小容易形成脆硬组织,太大容易形成晶粒粗大。采用多层多道焊接,控制层间温度100~180℃,焊接次数不少于3次。推荐焊接规范:焊接电流:245~260A;焊接电压:28~30V;焊接速度:35~45cm/min。

4.3限制扩散氢含量

14MnMoNbB钢板焊接坡口由6伊45毅加大到10伊45毅,施焊时进行多层焊接,后道焊缝对前道焊缝起到一个回火作用,有助于扩散氢的溢出,同时可以降低脆硬组织产生的概率。

焊缝位置必须清理干净,不允许有油、锈等异物;禁止在焊缝位置喷涂焊接防飞溅剂。

焊前采取电热带加温预热温度150~180℃去除附着在钢板表面的水分减少氢的来源,可控制焊接接头的冷却速度、降低脆硬组织产生的概率;焊后使用石棉布包裹覆盖焊缝降低冷却速率有助于扩散氢的溢出。

4.4及时发现并修复裂纹

14MnMoNbB钢板焊缝焊接完毕进行着色检测,检测时间必须在振动时效完毕且焊接完成24h后进行,及时发现缺陷。14MnMoNbB焊缝一旦出现裂纹,应采用高韧性焊材进行补焊,必要情况下可以尝试采用含Ni的焊丝或不锈钢焊丝进行补焊、修理。

4.5效果验证

防开裂应对措施在该公司共计30余台产品上应用,取得了良好的效果,无一处14MnMoNbB焊缝开裂发生。14MnMoNbB材料由于其特殊的焊接性能,只有从各个环节做好工作,才能确保焊缝满足性能要求,保证产品的质量。

参考文献

[1]梁旭明,张平,常勇.高压直流输电技术现状及发展前景[J].电网技术,2012,36(4):1-9.

[2]郭贤珊,厉璇,王庆,等.特高压直流输电技术发展现状与思考[J].新型电力系统,2024,2(3):237-250.

[3]李勇,杨泽钰,汤晓锋,等.ASTNA517GRQ与EQ56材料焊接产生冷裂纹的处理方案[J].焊接技术,2021,50(7):75-78.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81809.html