摘要:文章对冶金工业生产中提高锅炉热能回收利用率的技术措施进行了研究,以某钢铁企业为案例,详细分析了锅炉结构优化设计、燃烧系统改进、余热回收装置引入、自动化控制系统应用,以及系统热损失减少等多项改进措施。结果表明,这些措施显著提升了锅炉的整体热效率,从原有的83%提高至92%以上,并大幅降低了能源损耗和燃料消耗。该研究为冶金行业提升能源利用率、降低生产成本和减少环境影响提供了重要的技术参考。

关键词:冶金工业,锅炉热能,热交换设备,余热回收装置

在冶金工业生产中,能源消耗巨大,其中锅炉系统作为重要的能源转化设备,承担了为生产过程提供热能的关键任务。然而,传统的锅炉系统在能源利用过程中仍存在较大的能源浪费,尤其是在热能回收利用方面效率较低,导致能源利用率偏低和生产成本的增加。随着环保政策的日益严格和能源成本的不断上涨,提升锅炉热能回收利用的效率成为冶金行业节能减排和提升经济效益的迫切需求。文章针对冶金工业生产中锅炉热能回收利用现状,深入探讨提高热能回收效率的技术措施,重点分析改进锅炉结构设计、优化燃烧系统、引入余热回收技术等途径来提高锅炉热能利用率的有效方法。结合先进的热能管理和控制技术,提升整体能源利用效率,以期为冶金工业的可持续发展提供技术支持。

1冶金工业锅炉的主要类型

1.1煤气锅炉

煤气锅炉主要利用冶金生产过程中产生的煤气作为燃料,煤气种类有高炉煤气、焦炉煤气、转炉煤气,主要以燃烧高炉煤气为主,这种锅炉广泛应用于钢铁工业,高炉煤气是炼铁高炉生产过程中排放的副产气体,含有一氧化碳、二氧化碳、氮气和少量氢气等,其发热值相对较低(约800~900kcal/Nm3),但由于其作为副产物的低成本,使得高炉煤气锅炉在钢铁企业中具有较高的经济效益。高炉煤气锅炉的设计必须考虑煤气的低热值,以及燃烧的特殊性。其燃烧系统通常采用低热值燃气专用燃烧器,配备高效的自动控制系统,以确保燃烧过程的稳定性和安全性。此外,由于高炉煤气中含有大量的氮气和一氧化碳,在燃烧过程中容易产生大量的氮氧化物(NOx)和一氧化碳(CO),因此,这类锅炉通常需要配备烟气脱硝(SCR)系统,以满足环保要求咱1暂。

1.2燃油、燃气锅炉

燃油、燃气锅炉广泛应用于冶金工业的加热、动力及热能供应系统中。这类锅炉使用的燃料通常为天然气、重油或其他形式的石油制品,其主要特点是燃烧热值高(天然气8500~9000kcal/Nm3,重油10000kcal/kg),燃烧控制容易,启停灵活。由于燃气和燃油的燃烧产物较为清洁,含有较少的固体颗粒物和硫化物,因此,燃油/燃气锅炉相对环保,排放的污染物较少,通常不需要复杂的尾气处理装置。燃油、燃气锅炉的另一个重要特点是燃烧效率高。通过先进的燃烧控制技术,这类锅炉的热效率通常可以达到90%以上。为了进一步提高效率,燃油、燃气锅炉通常配备空气预热器和煤气加热器,将燃烧后的余热用于预热燃料空气或加热给水,进一步提高锅炉的整体能效。值得注意的是,燃油、燃气锅炉对燃料质量有较高要求,燃料供应的不稳定或杂质含量过高可能会对锅炉的运行造成不利影响,导致结焦、积炭或腐蚀问题咱2暂。

1.3电站锅炉

电站锅炉主要用于冶金工业中的热电联产系统,通过燃烧燃料产生高温高压蒸汽,驱动汽轮发电机发电,并将蒸汽供应给生产过程使用。电站锅炉常用的燃料包括煤炭、天然气、生物质等,其设计特点是容量大、运行稳定,通常适用于规模较大的钢铁厂或冶金联合企业。电站锅炉的热效率较高,通过先进的余热回收系统和锅炉本体的优化设计,电站锅炉的热效率可以达到85%以上。电站锅炉的一大特点是能够实现热电联产,即同时生产电力和提供工业蒸汽。这种系统能够显著提高能源的综合利用率,减少冶金企业的外购电力需求,并且通过蒸汽供热系统可以为冶金生产的多个工艺环节提供热能。电站锅炉的另一个技术特点是压力和温度要求较高,通常运行在较高的蒸汽压力(高达15~30MPa)和温度(高达500~600℃)下,以确保汽轮发电机的高效运行。因此,电站锅炉需要较为先进的材料和制造工艺,以确保其在高温高压条件下的长期稳定运行。

2锅炉热能回收利用率影响因素

2.1热交换设备效率

锅炉中的热交换设备主要包括空气预热器、煤气加热器,以及各种类型的热交换器。这些设备的效率直接影响系统内的热传递能力。如果热交换设备的传热系数较低,热量从燃料或废气中传递到水蒸汽或其他介质的效率也会相应降低,导致锅炉的热能利用率下降。影响热交换设备效率的因素包括传热面积、传热系数以及流体流动特性。传热面积越大,热量传递的潜力越大,但实际效果还依赖于传热系数,而传热系数又受材料热导率、换热器表面状况及操作工况等因素的影响。例如,传热管内外的积灰和结垢会极大降低换热器的传热性能,设备效率显著下降。流体流动的紊流状态有助于强化传热,而层流状态则容易形成传热死角,降低整体换热效率。热交换设备的设计和实际运行工况不匹配时,设备效率下降,直接导致热能回收不充分[3]。

2.2燃烧效率

燃烧过程是锅炉系统热能产生的基础,其效率高低直接影响锅炉的整体热效率。燃烧效率取决于燃料的种类、燃烧过程中的空气供给情况、燃烧温度,以及炉内的燃烧条件。如果燃料未能充分燃烧,未燃尽的碳粒、挥发性物质会随烟气排出,导致能量浪费。例如,燃料中含有的挥发分和固定碳需要在适当的过量空气系数下才能充分燃烧,空气供给过多或过少都会影响燃烧效率。空气供给过多,虽然能够保证燃料完全燃烧,但同时会导致大量的过量空气带走热量,增加排烟损失;而空气供给不足则会导致不完全燃烧,形成烟气中一氧化碳、碳氢化合物等不完全燃烧产物。燃烧温度对燃烧效率也有显著影响,过低的燃烧温度会降低燃料的燃烧速率和燃尽度,而过高的温度则可能导致热损失增加。

2.3系统热损失

锅炉系统中的热损失主要包括辐射热损失、排烟热损失以及系统内部的热传导损失。辐射热损失是指锅炉外壳及其他高温表面向周围环境散发的热量,虽然相对于总热能来说,辐射热损失占比较小,但在大型高温设备中仍是不可忽视的一个因素。排烟热损失是指燃烧后的高温烟气未能有效利用的部分直接排放到大气中,尤其是当排烟温度较高时,这部分热损失尤为显著。排烟热损失主要与烟气温度、烟气流速以及锅炉的排烟系统设计相关。系统内部的热传导损失则主要发生在锅炉管道、阀门以及热交换设备的接口处,这些部位如果隔热措施不充分,热量会以导热的方式散失到外界,从而降低系统的整体热能回收效率,高温区的热量传导和热桥效应也可能导致局部热损失显著增大[4]。

3提高锅炉热能回收利用的实践案例

3.1锅炉结构优化设计的技术改进

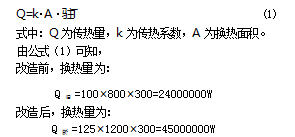

某钢铁企业的锅炉最初设计热效率为83%,热能利用率较低,特别是在锅炉换热器的设计上存在不足。原有锅炉换热面积为800m2,换热管直径为40mm,换热效率较低。为提高锅炉的热能回收率,企业决定对锅炉换热器进行优化设计,采用了更高效的螺旋翅片管换热器,并增加了换热面积。改造后,换热面积增加到1200m2,换热管直径减小至30mm,同时采用了具有更高传热系数的材料,换热器的总体传热系数提升了25%。通过计算,可以估算出传热改进带来的热能回收率提升。假设原始传热系数为100W/m2·K,改进后传热系数为125W/m2·K,热流体的温差保持为300℃,计算热流密度可得公式(1):

对比改造前后数据,换热量增加了近87.5%,大幅提升了锅炉的热能回收效率。改造后的锅炉整体热效率提升至90%以上,有效减少了能源浪费。

3.2燃烧系统的优化与燃烧效率提升

在燃烧系统中,原锅炉燃料为煤气,燃烧过程中的不完全燃烧现象较为严重,导致大量热能随烟气排放。燃烧过程中,空气与燃料的混合比例不合理,空气过量系数为1.6,过多的空气量增加了排烟热损失。为解决这一问题,企业引入了自动燃烧控制系统,采用了智能燃烧调节装置,实时监测燃烧室内的氧含量,精确调节空气与燃料的配比,使空气过量系数降低至1.2。此外,燃烧温度控制在1300~1400℃的最佳燃烧范围内,确保燃料充分燃烧。

通过对燃烧效率的计算,可以看到优化后的燃烧系统带来的效益。假设燃料的低位发热值为5000 kcal/m3,原系统的燃烧效率为85%,改进后燃烧效率提升至95%。对于每小时燃烧5000m3的煤气锅炉,改造前后燃烧系统的能量损失分别为:

改造前,能量损失:

Q损失旧=5000×5000×(1-0.85)=37500000kcal/h

改造后,能量损失:

Q损失新=5000伊5000伊(1-0.95)=12500000kcal/h

优化燃烧系统,企业每小时减少了25000000kcal的能量损失,燃烧效率提升显著,进一步提高了锅炉的热能回收利用率。

3.3余热回收装置的引入分析

在该企业的锅炉系统中,改造前烟气排放温度高达220℃,烟气余热大量流失。为有效回收这部分热能,企业在烟气出口处加装了空气预热器和煤气加热器。通过空气预热器,将烟气的部分热量传递给进入锅炉的空气,提高了空气温度,使燃烧更加充分。空气预热器的安装后,烟气温度降低至160℃,进一步通过煤气加热器,将烟气温度进一步降低至110℃,并利用余热加热锅炉给水。

利用余热回收装置,企业每小时减少了1320000kcal的排烟热损失。该措施有效降低了烟气排放温度,并回收了大量的余热,用于预热空气和锅炉给水,进一步提高了锅炉系统的热效率。

3.4自动化控制系统的应用与效果评估

为确保锅炉系统在不同工况下均能保持较高的热能回收效率,企业引入了先进的自动化控制系统。该系统实时监测锅炉内的燃烧状态、烟气温度、蒸汽压力和空气流量,并通过智能算法调整燃烧器的工作参数,确保锅炉运行在最佳工况下。自动化控制系统采用了先进的分布式控制系统(DCS),其核心算法基于热平衡和燃烧优化模型,可以根据生产负荷和环境温度的变化,动态调整燃料和空气的供给比例咱5暂。

通过数据分析,改造后的自动化控制系统将锅炉的运行效率进一步提高了2%~3%。在某些负荷较低的工况下,传统的手动控制无法及时调整燃烧参数,导致燃烧效率下降,而自动化控制系统通过精确地控制,避免了能源浪费。例如,在负荷变化较大的情况下,自动化控制系统能够在10s内完成燃烧调整,将空气过滤系数始终控制在1.15~1.25。

计算显示,自动化控制系统的引入减少了燃料消耗。假设锅炉原燃料消耗为5500m3/h,改进后燃料消耗下降至5300m3/h,则每天可节约燃料消耗:

节约燃料=(5500-5300)伊24=4800m3/天

自动化控制系统的优化,企业每日可节约4800m3的煤气,显著降低了燃料成本。

3.5系统热损失的减少与隔热技术改进

在锅炉系统中,热损失主要通过传导、辐射和排放损失进行。为减少系统热损失,企业对锅炉外壁及高温管道进行了全面的隔热处理。原锅炉隔热层的导热系数为0.08W/m·K,改造后采用了更高效的隔热材料,其导热系数降低至0.05W/m·K。此外,企业在高温区域应用了耐高温陶瓷纤维材料,进一步减少了辐射热损失。

通过热损失的计算,可以评估隔热改进带来的效益。假设原锅炉外表面积为500m2,表面温度为200℃,环境温度为30℃,改造前后隔热层厚度为100mm,分别计算改造前后的热损失。

隔热改造后,热损失减少了255000W,显著提高了锅炉的热能利用率,进一步降低了系统的能量损失。

4结束语

综上所述,在冶金工业中,锅炉系统的热能回收利用对于提升能源利用效率、降低生产成本具有至关重要的作用。结合结构优化、燃烧系统改进、余热回收装置的引入,以及智能控制系统的应用,企业能够显著提升锅炉的整体热效率,减少能源浪费,并为绿色环保生产提供技术保障。随着能源成本的持续上升和环保要求的日益严格,先进的锅炉热能管理技术将进一步发展。智能化、低碳化和高效节能技术的广泛应用,将为冶金工业的可持续发展开辟新的途径,实现更高效、更环保的生产目标。

参考文献

[1]赵伟,贾熙,汤宣.耦合余热回收下电站锅炉尾部烟气热能高效梯级利用系统设计[J].化工自动化及仪表,2024,51(1):107-112.

[2]王云龙.探究提高化工企业锅炉热能的回收利用[J].石河子科技,2022(4):64-65.

[3]戈佳,白杨.锅炉排烟低品位热能回收利用研究及工程经济分析[J].科技创新导报,2019(28):67-70.

[4]谭小术.合成氨-尿素装置低品位热能回收利用技改总结[J].中氮肥,2019(3):24-27.

[5]葛海霞.烟气热能回收利用装置烟气流动换热优化与应用研究[D].北京:北京建筑工程学院,2011.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81753.html