摘要:在能源与环境科学领域,熔融介质中甲烷热解制氢技术备受关注。研究综述了最新的研究进展,深入分析了甲烷热解机制、熔融介质选择及控制系统应用。聚焦于防止反应器结焦和催化剂失活,利用熔融介质高热容改善传热,并减少环境影响。同时,探讨了控制系统在确保过程稳定性和效率方面的关键作用。旨在为熔融介质甲烷热解制氢研究提供参考,促进技术发展与应用。

关键词:甲烷热解,熔融介质,催化剂设计,控制系统

1熔融介质中的甲烷热解

甲烷热解是一个复杂且多阶段的化学反应过程,它发生在高温环境中,其中CH4通过一系列的热诱导步骤被转化为氢气H2和C,见式(1)。

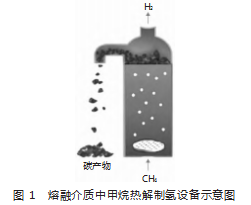

这一过程涉及甲烷分子的初始裂解,即C-H键在高温作用下断裂,形成甲基自由基和氢自由基。这些自由基具有高度活性,能够迅速参与后续的化学反应。在自由基重组阶段,甲基自由基和氢自由基可以相互结合,形成更复杂的中间产物,如甲基氢自由基(CH4)等,这些中间产物在进一步的高温作用下可能继续分解或参与其他反应路径[1]。随着反应的深入,甲烷分子中的氢原子逐渐脱离,与剩余的碳原子形成氢气分子,而碳原子则聚集成固体碳,而碳产物则以固体形态浮于熔融金属表面,既不影响催化剂性能,也便于与氢气快速分离,反应器如图1所示。

2熔融介质的选择与优化

2.1金属单质

在甲烷热解制氢的研究中,通过优化金属单质的种类、反应条件以及反应器设计,极大地提高了甲烷热解的效率和氢气产率。

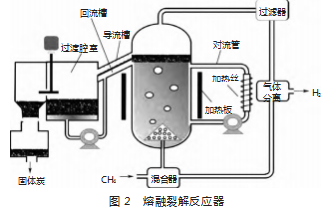

近年来,科学家们发现某些金属单质,如锡、镓等,由于其低熔点和高热传导性,能够在相对较低的温度下有效催化甲烷裂解,生成氢气和固态碳。这些金属单质在熔融状态下,不仅为甲烷分子提供了丰富的反应界面,还通过其独特的物理化学性质促进了裂解反应的进行,图2为熔融裂解反应器。

金属单质作为熔融介质在甲烷热解制氢中的应用已经取得了显著进展。未来的研究将继续探索更多种类的金属单质及其组合方式,优化反应条件和反应器设计,实现更高效、更稳定、更环保的甲烷热解制氢过程。

2.2金属合金

在甲烷热解工艺中,熔融催化剂的核心构成为双金属合金体系,该设计将活性与惰性金属元素相结合。一方面,诸如Ni、Pd、Pt、Co、Fe等活性金属,其具有较高的催化活性,尽管它们的熔点普遍较高(超过1 000℃),却在推动甲烷分解反应中扮演着不可或缺的角色。另一方面,In、Ga、Sn、Pb、Bi等惰性或弱催化金属,尽管在催化活性上表现有限,却因其较低的熔点范围(200~700℃)而成为了理想的支撑基质或溶剂选择,能够在合金体系中发挥独特的辅助作用,有时还能在特定条件下对催化过程产生积极影响。

通过精心配比与组合这两种类型的金属,不仅能够优化合金的熔融性能,降低工艺操作的温度门槛,还能显著提升催化活性,增强甲烷热解的效率与产物定向性。这种双合金体系的方法,不仅有效克服了单一高熔点活性金属催化剂的能耗问题,还充分利用了惰性金属的经济性与潜在优势,实现了催化效能与成本效益的双重优化,为甲烷等烃类资源的高效转化探索出了一条新颖且实用的路径。

2.3金属熔盐

熔融金属在反应过程中与生成的碳相互作用,常导致碳材料纯度下降,这一问题需要通过复杂的净化处理来解决,从而增加了生产成本。相比之下,熔融盐因其不溶于碳和熔融金属,并具备高水溶解度的特性,在工业分离提纯领域展现出显著优势[2-3]。

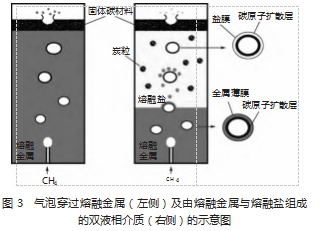

熔盐作为反应介质不仅能有效传递热量,促进甲烷分子的裂解,还能通过其独特的物理化学性质,调控裂解产物的分布和形态。例如,某些熔盐体系能够选择性地促进氢气生成,同时抑制副产物的形成,从而提高整体反应效率。此外,熔盐混合物中的金属元素还可能起到催化作用,进一步加速裂解反应,提高碳材料的结晶度和纯度。其原理如图3所示。

3制氢装置控制系统

3.1控制系统设计概述

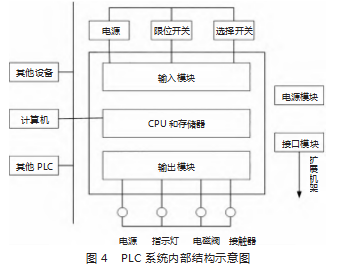

甲烷裂解制氢装置的控制系统是工艺安全与高效的核心。该系统如图4所示,依靠PLC控制,重点监控反应温度和压力,温度是调节反应速率与产物分布的关键,而压力则关乎系统稳定与安全。控制系统利用温度传感器实时监测反应区温度,并通过控制器(采用PID、模糊控制或自适应算法等)与执行器(加热/冷却设备)协作,精确调节温度至最佳范围。对于压力,系统通过压力传感器监测并自动调整,以维持稳定,同时设有超压保护机制(如压力释放阀),确保安全。

3.2控制系统温度及压力设计要点

在设计温度控制系统时,必须充分考虑其多容对象特性和显著的纯滞后现象,这些对象往往具有几分钟至几十分钟的时间常数。为了提升系统的响应速度和稳定性,应当选择时间常数小的温度测量元件,并尽可能将这些元件安装在纯滞后较小的位置。此外,采用PID控制器时,适当引入微分作用是关键,它不仅能加快系统的调节速度,还能有效弥补因积分时间减少和增益增加可能带来的稳定性问题。通过精确调节PID参数,特别是微分项的作用,可以使系统在面对大时间常数时仍能保持良好的动态性能和稳定性,从而确保温度控制达到理想的品质。

压力控制系统,特别是针对气体压力的控制,通常呈现为单容系统特性,其系统容积与时间常数成正比。在设计此类系统时,PI控制器因其与系统容积和整定参数的紧密关系而被广泛应用。根据不同的应用需求,积分时间可设定在几十秒到几分钟之间,而系统容积的大小则直接影响到增益的选择,容积越大,所需增益也相应增大。对于液体压力控制,由于其不可压缩性和较短的纯滞后时间,系统调节过程中被控变量的振荡周期很短,时间常数也较小。这类系统在设计上与流量控制系统有一定的相似性,常采用N调节器来实现对液体压力的精确控制。

3.3控制系统的工业化应用

在熔融床制氢工业中,某企业的大型装置集成了高效且精密的温度与气体压力控制系统,以确保制氢过程的稳定性、安全性和高效性。该装置采用高温熔盐作为传热介质,通过高精度热电偶(测量精度±0.5℃,响应时间迅速)实时监测熔融床核心区域的温度变化。温度控制系统依托PID控制器,根据预设的比例增益(P=2.5)、积分时间(I=60 s)和微分时间(D=10 s)进行精细调节,在启动阶段采用分段升温策略逐步升温至900℃,并在稳定运行阶段保持温度在900℃±5℃的精确范围内。一旦温度偏离设定范围,系统将自动触发报警并调节加热或冷却元件功率,迅速恢复设定温度,保障制氢过程的安全与高效。

该装置还采用了高精度压力传感器(测量精度为±0.1%)对气体压缩机出口和储气罐进口的压力进行实时监测。通过精心配置的PI控制器,系统能够自动将压力维持在设定值2 MPa±0.1 MPa的稳定范围内。安全联锁保护机制在压力异常时迅速响应,如压力超过2.1 MPa则自动开启泄压阀,压力低于1.9 MPa则增加压缩机负荷,确保系统安全运行。此外,在多组分气体系统中,该系统还具备压力平衡控制功能,通过智能调节各气体进出口阀门开度,实现气体压力的精确平衡,为高效制氢过程提供全方位、多层次的保障。

4结论

1)熔融介质中的甲烷热解制氢技术作为当前能源与环境领域的研究热点,展现出巨大的应用潜力。甲烷热解是一个多阶段复杂反应,通过高温下的C-H键断裂与重组生成氢气和固体碳。熔融介质在反应中不仅提供场所,还通过其独特的物理化学性质优化反应过程,提高氢气产率和碳材料纯度。

2)熔融介质选择方面,金属单质、金属合金及金属熔盐各具特点。金属单质如锡、镓因其低熔点和高热传导性有效催化甲烷裂解;金属合金通过活性与惰性金属的结合,实现催化效能与成本效益的优化;金属熔盐则以其高稳定性和化学特性为反应提供稳定高效的环境。

3)控制系统方面,基于PLC的控制系统实时监测并精确调节反应温度和压力,采用先进控制策略确保工艺安全高效运行,降低了操作风险和生产成本。

参考文献

[1]周莹,詹俊杰,黄泽皑,等.熔融介质裂解天然气制氢和高值碳研究进展[J].油气与新能源,2023,35(2):80-88.

[2]曹梦杰,聂林峰,李双德,等.甲烷催化裂解制氢研究进展[J].应用化工,2023,52(7):2218-2224.

[3]王鹏.关于化工生产中自动化控制系统应用的探析[J].化肥设计,2024,62(1):43-45.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81600.html