摘要:针对气化灰水水质差、设备和管道结垢等问题现状,通过新增除浊除硬装置对气化灰水进行除浊除硬,新增黑水系统和灰水系统独立运行、独立加药,改善灰水水质,提升灰水系统长周期运行水平。

关键词:气化灰水,水质提升,除浊除硬,精准加药,独立运行

0引言

某公司气化装置,以无烟粉煤为原料,采用航天粉煤加压气化工艺,其灰水系统运行一段时间后,就会因为灰水水质差、管道和设备结垢等原因导致系统堵塞,影响系统长周期运行。

1气化灰水系统运行存在问题

气化系统中水的存在主要有两个区域,一是气化炉激冷室、旋风分离器和水洗塔为主的高压区域,二是气化系统的排水进入闪蒸系统后,经过浓缩沉降之后的低压、常压区域。而不论高压区域还是常压区域,水质管道结垢对于生产的影响是比较大的。

首先,管道的结垢使得管径变小,进而使压差增大,增大了机泵负担和控制参数的不稳定性。其次,管径变小也会导致渣水循环总量变小,降低渣水系统处理能力,进而影响气化炉长周期运行;特别是当管道中、容器内垢片突然脱落,使得各运行参数不受控,流量、压力等可能瞬间达到联锁值,进而导致系统停车。最后,停车检修期间,管道中、设备内的垢层通常采用高压水枪进行冲洗,过高的结垢速率,还增加了系统常规检修的负担,增多了检修成本。因此,如何有效改善气化装置水质,提升黑/灰水阻垢技术,显得尤为重要。

2气化灰水系统结垢原因分析

通常,我们将激冷室、洗涤塔、旋风分离器等排出且未经闪蒸的高温高压水称之为黑水,而将闪蒸过后通过浓缩、絮凝沉降作用之后的工艺水称之为灰水。

黑水结垢的原因主要是由于原煤中部分SiO2在气化炉内高温高压条件下被氧化成SiO32-,而合成气中的CO2会在气化炉内高温高压条件下与H2O(g)形成HCO3-,结合Ca2+,Mg2+、Fe3+等离子,形灰成硅酸盐和硅酸盐结晶混合物,而HCO3-不稳定,与Ca2+,Mg2+、Fe3+离子结合后,在压力降低时,析出CO2,生成碳酸盐的混合物,最终在激冷室内部、激冷室出口黑水管线析出形成坚硬的垢层,特别是有明显压降的节流装置、管线弯头处更为明显,因此激冷室、黑水管线结垢主要为硅酸盐和碳酸盐的混合物。

而灰水结垢的原因主要是由于随着黑水通过多级闪蒸浓缩、絮凝沉降作用,黑水的温度、压力大幅降低,硅酸盐和碳酸盐结晶混合物溶解度大幅降低,在沉降槽絮凝剂的作用下大部分随着浓缩后的悬浮物被带出系统,而沉降槽上层清澈的灰水溢流到灰水槽中,在阻垢型分散剂的作用下经过机泵分别输送到高闪系统、锁渣系统、除氧水系统、水处理系统,循环使用[1]。

通过溶解度对比可以看出,绝大多数的金属盐类的溶解度随温度的升高而增大,但碳酸钙、碳酸镁本身却具有反常的溶解度,在温度升高时溶解度下降。因此,在灰水中Ca2+,Mg2+离子含量明显较其他金属离子偏高,在灰水输送的过程中始终存在HCO3-离子析出CO2,生成碳酸盐的反应,且反复进行,此时灰水中碳酸钙为过饱和状态,最终在流经的管线、机泵处析出,因此灰水系统形成的垢层成分上钙、镁离子含量远高于其他金属离子的含量。

结合现场装置实际运行效果,可以看出,灰水换热器的换热效果在清洗完毕后出口温度低于50℃,满足灰水外排工艺要求,也远离灰水易结垢温度区间,因此可通过加强工艺管理,以每班为统计时间,对灰水换热器出口温度进行监测,当温度高于50℃时。可对换热器进行在线隔离清洗,保证灰水换热器的换热效果,降低灰水外排管线的结垢速率。其次,由于该公司使用的原料煤为高硫无烟煤的特点,灰水水质呈弱酸性(6.5~7.0),满足最佳灰水pH值的控制区间,运行期间不需要对水质进行pH值调整。

因此,该公司灰水水质调整,主要需从降低灰水总硬度、加强黑灰水药剂使用效果等方面进行技术改造。

3采取的主要措施

3.1新增灰水除浊除硬技术研究

3.1.1除浊除硬技术实施

该公司航天炉灰水系统总循环量设计在700 m3/h左右,4台气化炉正常运行时,总硬度200~300 mg/L左右,灰水排放量80~110 m3/h左右。

在未添加灰水除硬装置前,水系统仅以投加絮凝剂、分散剂等化学处理方法进行处理,以补入脱盐水或一次水来改善系统水质,且通过连续排污维持系统的平衡,常因灰水系统结垢问题影响装置正常运行,生产装置被迫停车检修并进行清理。因新鲜水、脱盐水补水量大,药剂投加量多,运行成本较高、系统排污量大,且进入污水处理前还需额外稀释降温,污水处理难度增大,同时也带走了大量的热,增加了原水的取用量,使环保成本增高。

为降低灰水系统硬度、减少脱盐水及一次水用量;保证激冷环的安全运行,延长了灰水系统的运行周期,使气化装置长周期、稳定运行得到有效保障,该公司实施除浊除硬项目[2]。

不同于传统的污水终端处理的思维,此项目在气化装置内部即实现了污水的净化及循环利用,减轻了终端污水处理的负担,更是减少了原水的消耗,行业内极具借鉴价值。

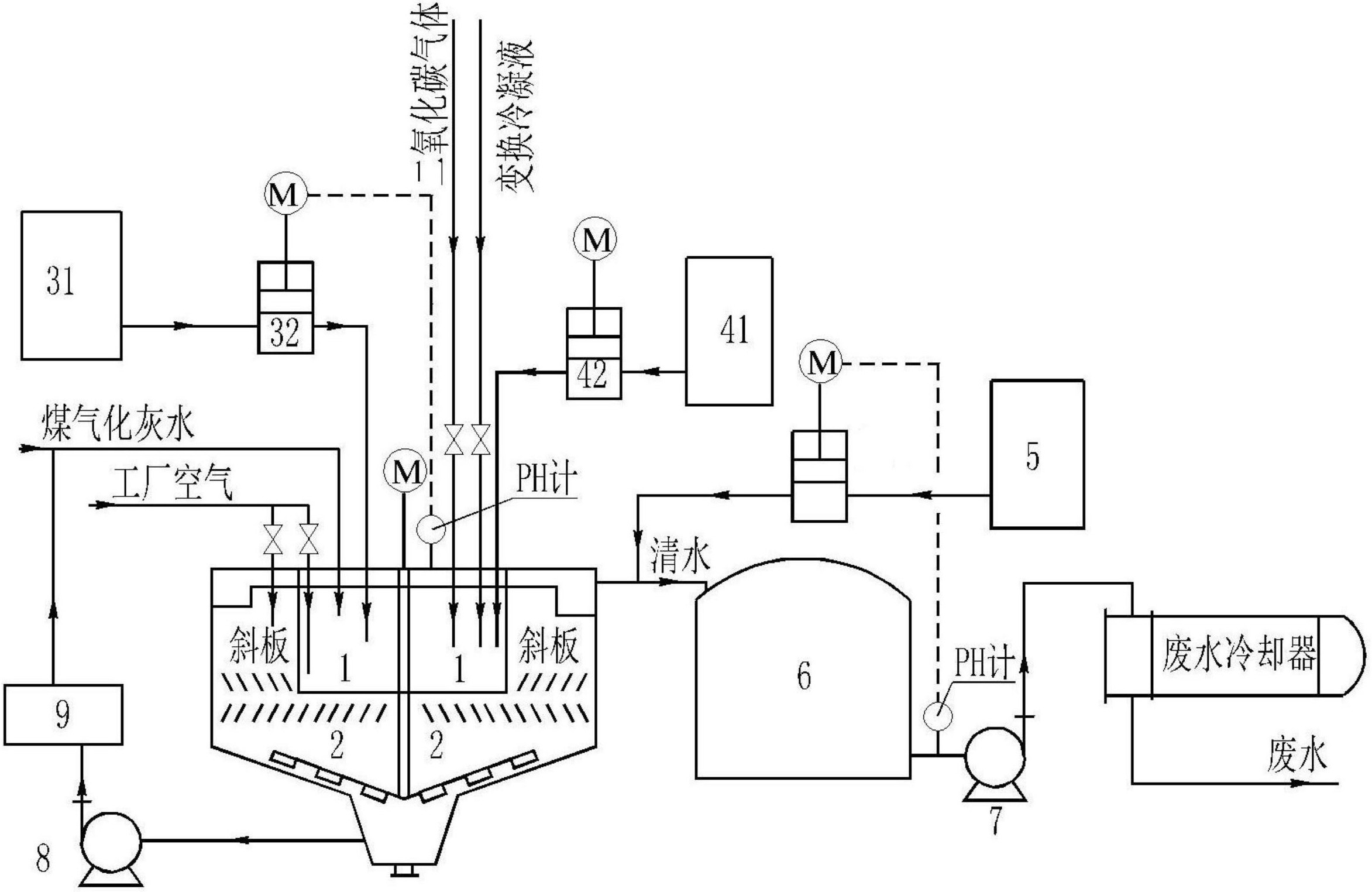

从低压灰水泵出口至除氧器管线引出一路气化灰水进入除浊除硬装置灰水预处理单元(南北框架各引出一支DN200管线,在除浊除硬装置前汇成一总管),首先进入多介质过滤器,去除水中的浊度、悬浮物等,除浊后的废水然后进入硬度处理装置,去除灰水中的硬度,极低硬度的产水直接通过泵送回气化除氧器循环利用。

多介质过滤器利用过滤器的产水进行反洗,反洗水进入由上清液泵送回气化沉降槽,进四台沉降槽均配有支路管线,可根据水平衡情况选择进入那一套沉降槽。硬度装置采用吸附原理,解析后的浓液将钙镁硬度浓缩至20 000 mg/L以上,浓盐水送至污水处理[3]。

实施该项目后,实际将大幅度改善气化装置灰水系统水质,对减少灰水系统的结垢、煤泥沉积等情况效果显著。灰水管道、气化炉、激冷环等结垢现象明显好转,运行周期由3个月延长至9个月。

3.1.2实施效果

1)灰水硬度显著下降,由投用前的200~300 mg/L降至50~150 mg/L。

2)除浊除硬装置并入系统后,系统无需通过大量的外排和大量的新鲜水补入来实现盐分的排出,在系统内部即可完成,减少了污水处理费用以及新鲜水的消耗。

3)灰水管线结垢情况大大缓解,运行周期由3个月延长至9个月。

3.2黑水处理精准加药技术研究

气化渣水原有絮凝剂加药装置两套气化装置共用一台6 m3/h的加药泵,在泵出口分别有一路管线向两个沉降槽加药,每个沉降槽的加药量通过手阀来限流、调整,调整精度极差,经常出现一套沉降槽水质极好而另一套极差的现象,使得低压灰水水质不能保持正常稳定;而在调整加药时,开大加药阀效果不佳,只得提高加药浓度与加药速度,使得水质好的沉降槽投加药量更大,无法针对性的加药某种程度也造成了药剂的浪费。

为提高絮凝剂加药效果,解决以往加药不均匀、针对性差、精准度差的难题,只有将原一路管线向两个沉降槽加药模式,调整为单套加药装置向单一沉降槽加药模式,使得各套沉降槽的加药量更加合理精准,加药量的调整更加科学灵活[4]。

3.2.1黑水絮凝剂精准加药技术实施

新采购了两台絮凝剂自动加药装置,新加药装置使用三联箱自动连续加药流程,加药周期由程序控制,可由主控操作员在DCS输入参数来调整加药量及加药速度,现场人员只需定期向加药料斗中补药,巡检好设备运行状态即可,保证了加药效果的同时,也大大减轻了现场人员的劳动强度。实现了絮凝剂加药单套装置对单套气化装置的目的。

3.2.2实施效果

气化渣水絮凝剂加药装置改造项目对比运行前后同等工况数据,项目投用前,南渣水灰水槽浊度平均值为80 NTU,北渣水灰水槽浊度平均值为84 NTU;而投用后南渣水为59 NTU,北渣水为52 NTU,证明两套加药装置的投用,对水质的改善有明显效果。

3.3灰水处理精准加药技术研究

渣水系统原设计为2台气化灰水系统共用一个灰水槽,灰水分别由2套沉降槽溢流堰通过溢流口进入,而气化灰水分散剂加药装置原设计也为两套灰水系统共用,分散剂加药泵虽设计为2台,但正常运行时为一开一备,实际使用为一台加药泵通过手阀来限流、调整每个沉降槽溢流堰的加药,且灰水槽有2根溢流管的设计,更使得调整精度极差,当一套沉降槽水质较好而另一套较差时,更是无法定量的去调整分散剂的用量,针对性较差。

为提高分散剂加药效果,解决以往针对性差、精准度差的难题,通过现场查验,提出可以将现有共同使用分散剂加药泵,通过现场手阀来调整两套沉降槽溢流堰的加药模式,调整为双泵运行,以单泵向单一沉降槽进行加药的模式,且将2台气化灰水系统共用一个灰水槽的工艺,通过增加2台灰水槽,调整为单台沉降槽配置一台灰水槽的工艺,提高每套灰水系统分散剂加药的精准性、合理性[5]。

3.3.1灰水分散剂精准加药技术实施

新采购2台灰水槽,2台灰水泵,完成一台沉降槽配置一台灰水槽的工艺调整;使用现有分散剂加药装置不变,将原设计一开一备的分散剂加药泵,调整为双泵运行;将原分散剂泵出口一根总管向2套沉降槽加药调整为每一台泵出口独立为2套沉降槽分别加药,并在2台加药泵出口增设连通管线,在一台加药泵维护、检修期间,可临时切换。保证了加药精准性的同时,也尽量提高了原有设备的使用率,实现了分散剂单套装置对单套气化装置的目的。

3.3.2实施效果

项目投入运行后,对比运行前后同等工况数据,项目投用前,灰水系统,灰水泵至除氧器管线平均运行120 d,即存在因结垢造成循环量不足,进而导致除氧器上水困难、外排水量低、气化炉排渣时间延长等问题,严重影响气化炉长周期稳定运行,且项目投用前2套灰水系统共用一台灰水槽,必须2套气化炉同时停运,才能进行彻底处理,气化炉运行周期与灰水系统结垢清理周期,不能达到有效契合,存在气化炉运行正常,但灰水系统运行困难需停车检修的瓶颈问题,项目投用后,灰水泵至除氧器管线在单炉检修期间即可完成彻底清理,提高气化炉运行周期与灰水系统结垢清理周期的契合度,解决了了因灰水系统结垢、循环量不足,造成气化炉运行时间缩短的瓶颈问题。

4实施效果

1)通过灰水结垢的研究,以除浊除硬装置中物理降垢法、化学降垢法等技术对灰水系统进行处理,降低灰水Ca2+、Mg2+的含量,减少钙镁垢样的生成,将总碱度、硬度控制在了一定范围内,从装置现场运行效果来看,有效降低了管线结垢速率,将运行周期由3个月延长至9个月,达到了灰水阻垢的设计预想。

2)通过新增灰水槽、灰水泵,每台气化炉渣水系统独立运行、独立精准加药的改造,使灰水系统运行的灰水槽浊度平均值由原先的80 NTU,同比降低到60 NTU,黑/灰水水质有明显好转,增强了渣水单元处理能力,达到了气化装置水质提升的目的。

参考文献

[1]闫伟华,付荣卿,梁明辉,等.榆林煤化灰水系统结垢的原因分析及处理方案[J].广东化工,2013,40(13):119-122.

[2]王红星,李涛,张西标,等.气化灰水阻垢分散剂动态性能评价实验研究[J].煤化工,2021,49(3):77-80.

[3]肖建华,丁志伟,张超,等.水煤浆气化装置灰水系统除硬技术探究[J].中氮肥,2019(4):10-13.

[4]沈巧星.聚阳离子交换树脂灰水除硬装置在煤气化工艺中的应用[J].氮肥与合成气,2022,50(10):39-41.

[5]孟雪,张蒙恩,曹真真,等.气化灰水系统优化设计及运行总结[J].氮肥与合成气,2021,49(6):6-8.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81598.html