摘要:以山西某煤矿斜巷进行研究,优化快速掘进工艺、永久支护工艺和采用斜巷联络方式,解决斜巷大断面施工效率低、交替运输困难、顶板和巷道板易变形等问题,结果表明:采用斜巷联络方式和永久支护优化工艺,斜巷掘进进尺月均提升25%,支护顶板变形程度低于65 mm,加快掘进速度的同时有效降低掘进成本,保障煤矿巷道掘进安全。

关键词:斜巷,斜巷联络,支护,大断面

0引言

近年来,能源的需求持续增加以及能源的供给,已经成为国家经济快速发展的制约因素,为满足能源需求,对于年产千万吨级别的矿井不断改进掘进工艺,提高掘进速度和产量,可以保证矿井的更高产、更高效。本文主要对山西某煤矿斜巷的掘进工艺进行研究,优化掘进施工工艺,针对斜巷掘进断面较大的情况,加强支护强度和锚喷工艺等,从而提高掘进速度。

1工程概况

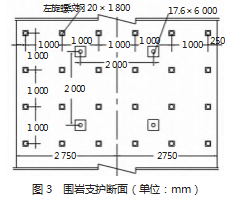

该煤矿巷道施工正进入掘进斜巷阶段,由于原施工方案采用传统施工工艺,掘进效率低,掘进工作开展较慢,严重影响煤矿的开采效率。大断面斜巷深度在矿井中深度达到(600~900 m),斜巷的开拓方式采用多煤层开拓方式,开采中通风采用分区混合方式,斜巷施工工期周期较长[1],占整个矿井施工工期的1/3。从斜巷的巷口表土段施工开始,斜巷的倾斜角为190。35′,整体坡度为-4。,斜巷施工深度为1 000 m,掘进断面积24.9 m2。在巷道掘进过程中,针对大断面的岩层需要采用合适的支护方案,达到安全防护的同时,保证斜巷掘进效率,斜巷支护方案设计如下:顶部锚杆采用四根Φ18 mm长度为2 000 mm左旋无纵筋螺纹钢锚杆,要求顶部锚杆力矩≥120 Nm,间隔1.5 m宽度,使用木板梁接顶,锚杆固定金属网,使用混凝土喷射加入钢筋拱架进行永久支护。顶锚杆距离巷道两边距离要求均匀分布,不能超过300 mm,混凝土厚度120 mm。

2影响掘进进度因素

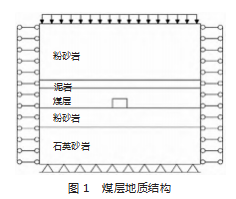

2.1地质条件

煤层地质结构,如图1所示。地质条件参差不齐,山西煤矿大部分地质条件复杂,岩层煤层错综复杂、缝隙中地下水多、破碎地带偏多、碎石破碎偏多、围岩部分淋水面较多等状况,使用各种泵无法排尽积水,导致前期打炮眼和爆破受到影响,难度增加的同时耗费的人力和物力以及开采周期都大大增加,安全系数降低。

2.2斜巷巷道复杂

巷道错综复杂,尤其遇到斜巷时,围岩断面较大倾斜角度增加,导致施工难度增加,运输距离增长,效率降低,掘进的同时要保证矸石的及时运出[1],斜巷的运输和转运交替进行,在整个掘进工程中最繁重和周期长,占掘进周期的30%~45%,掘进工序需要循环进行使用多个运输带进行运输,运输时长约为15~25 min,单次运输量较小,掘进环节工序较多危险度增加。掘进中挪动耙装机由于每次移动距离有限,需要频繁挪动,采用地锚、人自梁等方式固定,程序较为繁琐,容易出现安全问题,尤其面对斜巷倾角大的情况。

2.3质量不可靠

掘进工艺采用临时支护方式,支护时搭建临时锚杆,巷道高度高低不齐许多地方低于锚杆长度,增加施工难度,导致锚杆分布不均匀,降低了锚杆的牢固性。锚杆固定挂护表网,无法保证每排锚杆都在网的压茬处,支护协调性交叉,由于斜巷的倾角大,掘进速度慢等因素,导致巷道顶部空时长增加,支护不及时容易造成上方坍塌等危险[2],所以掘进施工前期需要针对不同的巷道和岩层,选择合适的掘进工艺,完善工艺流程。

3掘进工艺优化

3.1掘进工艺

表土段采用明槽方式,辅助工具直接挖土方,将挖出的土方进行排运,加快掘进速度,人工修整巷道口,每隔5 m的距离绑扎螺纹钢筋,直径要求14 mm,分段进行浇筑,使用混凝土浇筑从模板上方浇筑,施工墙采用钢模版,同样使用混凝土浇筑,完成浇筑后做好防水处理,回填土后夯实土层,巷道施工前期准备完成。进行斜巷道掘进时,采用全断面一次开挖的工艺,斜巷的倾角超过40。,进行单侧导坑的方式施工,采用交替开挖的方式进行行,每掘进完成5 m,进行临时支护,完成支护后进行后续开挖,横向来回切割方式,先切割断面的上部分,再切割下半部分,保证截割的高度,进行永久支护[3]。

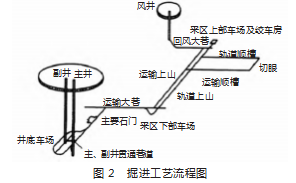

3.2斜巷联络掘进

平巷掘进方式,每间隔10个联络巷,保留一个直联络巷,并在联络巷的巷口做四个抹角,抹角半径要求2.5 m×2.5 m,便于浇筑混凝土。但直联络巷距离从15 m左右,减去抹角的长度,整体距离低于8.5 m,存在较大隐患和增加调度时间。经过长期实践对比发现,尤其在斜巷时采用斜联络运输方式,斜巷连接设计,巷距增加到了17 m,加长了巷道联络长度,往返运输掉头时,避免风门同时打开,造成风流短路,减少了抹角支护成本和施工时长,加快掘进速度。掘进工艺流程,如图2所示。

3.3优化支护工艺

斜巷掘进过程中,采用临时支护方式,掘进每前进5~8 m的深度,掘进后退进行临时支护,每掘进两排锚杆约2.4 m时,进行永久支护,锚杆间距>1.2 m,锚杆长度计算公式(1)为:

L≥KH+L1+L2.(1)

式中:L为锚杆长度,m;H为冒落拱高度,m;安全系数K,一般取1.9;L1为锚杆在岩层中的深度,经验值取0.3 m;L2为锚杆露在岩层外长度,不能超过0.04 m。可以计算出锚杆长度≥1.55m。

根据以上计算选取锚杆长度和固定深度为标准进行施工,掘进完成全断面后,进行永久性支护,围岩支护断面如图3所示。施工最后一段通过混凝土进行永久加固,采用锚喷工艺,初喷和复喷共两次,两次喷射的厚度要求为0.5 m,两次喷射均匀。

3.4施工安全措施

主要针对倾角大于45。支护进行限制,支护方式同竖井一致,当倾角小于45。时,采用平巷支护方式进行。两个支护都需要保证支架的稳定,混凝土喷射要求由上向下的原则。除掉一切活矸、松散零碎岩石,在打锚杆挂护网。出现巷道较为松软、容易掉落岩石等情况,可以结合锚杆和锚喷工艺进行混合支护。掘进和支护过程中,出现岩层渗水积水情况,尽快排水,或者利用注浆方式堵水。施工进度容易受到积水的影响[4],当水量低于5~8 m3/h,采用排水方式,高于该值使用喷射泵排水。

4应用效果分析

巷道围岩掘进速度的提升是掘进工艺优化和控制效果的直观体现,在某斜巷和平巷采用上述工艺优化,严格按照工艺要求和标准以及安全要求进行掘进,支护参数根据不同的巷道岩层和断面倾斜角度等现场状况,进行计算和选型,后期掘进期间不断优化,掘进进尺从前期平均400 m/月,达到了平均500 m/月的进度,煤矿完成巷道掘进共耗时6个月左右,详细掘进进尺结果如表1所示:

掘进期间结合前期设计方案,监督各个工序并不断优化,把控施工安全,掘进效率提升约25%,解决了地质环境和掘进工艺的影响因素。掘进斜巷时监测支护锚杆和挂网工艺后,围岩和断面变形程度,巷道板变形量低于25 mm,顶板变形量低于65 mm,锚喷工艺两次喷射厚度均匀不超过0.5 m,文中采区的支护措施可以有效满足巷道围岩控制要求。

5结论

1)通过山西某煤矿斜巷道掘进工艺研究,优化掘进工艺,计算支护锚杆参数,进行斜巷快速永久支护,合理安排工时和监督施工安全,掘进速度提高25%。

2)未优化掘进工艺前期,掘进进度每月达到400 m/月,采用斜巷联络方式和优化支护工艺后,掘进进度达到500 m/月,缩短掘进工期的同时节省了人工成本约10 000元/d,支护费用和运输成本获得较大效益。

3)某斜巷采用主辅交替运输方式,最大断面顶距为15.4 m,掘进进度最大日进75m的新纪录,比支护优化和斜巷联络方式超额15%完成任务,比原计划提前7 d。

参考文献

[1]孙立虎,王敏,于冰冰等.大倾角倒梯形煤巷新型配套快速掘进技术研究[J].煤炭工程,2023,55(11):49-55.

[2]郭宣辰.煤矿巷道快速掘进工艺优化应用[J].矿业装备,2023,(11):13-15.

[3]吴显.探析煤矿开采技术与掘进支护技术[J].内蒙古煤炭经济,2023(17):25-27.

[4]王龙,郭浩天,马滈桉.快速掘进工艺下深部巷道合理空顶距研究[J].煤炭技术,2023,42(9):74-80.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81594.html