摘要:本研究对陕西延长石油兴化化工有限公司的VOC排放源进行系统解析,采用气相色谱-质谱联用法(GC-MS)定性定量分析VOC组分。结果表明,煤气化、甲醇合成单元是主要排放源,占总排放量的82%。针对性开发了低温等离子体催化氧化和硅胶吸附组合的控制技术,在550 m3/h规模的工业现场试验中,VOC平均去除率达99.96%。该技术在处理效率、稳定性和经济性方面均表现优异,为煤化工行业VOC减排提供了有效解决方案。

关键词:煤化工,VOC排放源,低温等离子体,硅胶吸附,组合控制技术

0引言

挥发性有机化合物(VOC)是大气污染的主要来源之一,对环境和人体健康造成严重危害。煤化工行业作为VOC重点排放行业,其排放特征和控制技术研究具有重要意义。目前,国内外对煤化工VOC排放源解析研究较少,控制技术有待进一步优化。本研究以陕西延长石油兴化化工有限责任公司为例,深入研究其VOC排放源特征及控制技术,旨在为行业VOC减排提供科学依据和技术支撑。

1案例介绍

1.1研究对象概况

陕西延长石油兴化化工有限责任公司是国内煤化工产业的重要代表[1]。该公司拥有年产30万t甲醇装置和年产30万t合成氨装置,综合实力位居行业前列。公司采用先进的煤气化技术,将煤炭转化为合成气,继而生产甲醇和合成氨。因此在生产过程中,煤气化、甲醇合成等环节不可避免地产生大量VOC排放。公司VOC排放来源主要是煤气化装置和甲醇合成装置。面对日益严格的环保要求,公司积极探索VOC减排技术,力求在保证生产效率的同时,最大限度降低环境影响。

1.2 VOC排放现状

陕西延长石油兴化化工有限责任公司的VOC排放呈现出明显的多源性和复杂性特征[2]。2023年环境监测数据显示,公司VOC排主要来源于煤气化装置和甲醇合成装置。其余分布在储运、废水处理等辅助环节。VOC组分分析结果表明,醇类(如甲醇等)和烷烃类化合物占主导地位。这种复杂的排放构成给VOC控制技术的选择和优化带来了巨大挑战,需要采取针对性的减排措施。

2 VOC排放源解析

2.1采样与分析方法

VOC采样采用美国EPA TO-15方法,使用经特殊处理的6L SUMMA不锈钢采样罐收集气体样品[3]。在煤气化、甲醇合成等关键工艺单元设置10个采样点,每个点位连续采样3 d,每天3次,以捕捉排放的时间变化特征。样品分析使用Agilent 7890B气相色谱仪和Agilent 5977A质谱仪联用系统。色谱柱选用60 m×0.25 mm×1.4μm的DB-624毛细管柱,载气为高纯氦气(纯度99.999%),流速1.0 mL/min。升温程序为:35℃初温保持5 min,以4℃/min升至220℃,保持5 min。质谱采用电子轰击源(EI),扫描范围质荷比29~300。通过与NIST质谱库比对进行定性分析,采用内标法进行定量分析,方法检出限为0.1μg/m3。

2.2主要排放源识别

通过对陕西延长石油兴化化工有限责任公司10个采样点的VOC浓度进行系统分析,识别出了主要的排放源[4]。煤气化装置是最大的VOC排放源,主要是由于煤气化过程中产生的易挥发组分以及返回气化装置的有机废水未能完全去除所致。甲醇合成装置紧随其后,产品精馏过程的挥发。其他排放源包括储运系统、废水处理装置等。气相色谱-质谱联用分析结果显示,煤气化装置排放的VOC以醇类化合物为主,甲醇合成装置则以甲醇和低级醇类为主,同时包括各类烷烃、烯烃和芳烃。

2.3 VOC组分定性定量分析

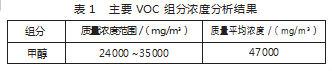

VOC组分定性定量分析采用气相色谱-质谱联用法(GC-MS)进行[5]。分析结果显示,陕西延长石油兴化化工有限责任公司排放的VOC组分复杂多样。识别出的多种主要VOC可分为醇类、烷烃类和其他四大类。醇类化合物占比最高,其中甲醇和乙醇是主要成分,这与公司的甲醇生产工艺密切相关。芳香烃类以苯、甲苯和二甲苯为主,主要来源于煤气化过程。烷烃类则以C2-C5烷烃为主。表1列出了主要VOC组分的浓度范围和平均浓度,通过对这些数据的深入分析,可以推断出不同工艺单元的VOC排放特征,为针对性控制技术的开发提供了重要依据。表1主要VOC组分浓度分析结果

3 VOC控制技术研究

3.1低温等离子体催化氧化技术

低温等离子体催化氧化技术结合了等离子体的高活性和催化剂的选择性优势,对VOC的去除效果显著[6]。研究中设计了一种新型双介质阻挡放电(DBD)反应器,采用

作为催化剂。反应器由石英管、不锈钢内电极和铝箔外电极组成,催化剂均匀涂覆在石英管内壁。等离子体由15 kHz、0~30 kV可调高压电源产生。在最优工艺参数下(放电功率15W/L,气体停留时间0.5 s,催化剂装填量20 g/L),该技术对甲醇、苯和甲苯的去除率分别达到98.5%、96.2%和95.8%。反应机理涉及直接电子轰击、自由基氧化和催化反应的协同作用。等离子体产生的高能电子和活性物种(如·OH、·O、O3)能迅速降解VOC分子,而TiO2的光催化作用进一步促进了污染物的矿化。VOC去除率η可通过公式(1)计算:

式中:ρin和ρout分别为入口和出口VOC质量浓度,mg/m3。

3.2硅胶吸附技术

吸附技术:利用吸附剂(如活性炭、硅胶、分子筛等)与VOC之间的物理结合或化学反应来去除污染物。当废气通过吸附床时,VOC被吸附在吸附剂的表面或孔内,从而达到净化气体的目的。去除效率高,一般大于90%,能耗低,工艺成熟,吸附技术特别适用于处理低浓度、大风量的VOC废气。吸附法控制VOC属于干法工艺,是广泛采用的方法之一,通过吸附剂对废气中VOC进行物理吸附,达到净化气体的目的。通常选用的吸附剂为活性炭、硅胶、分子筛等。活性炭吸附回收法最适于处理VOC质量浓度为500~10 000 mg/m3的有机废气,主要用于吸附脂肪烃、芳香族化合物、酮类和酯类等。其中活性炭纤维对低浓度甚至痕量的吸附质同样效果显著,常用于吸附苯、醋酸乙酯和丙烯腈等。活性炭纤维比活性炭颗粒的费用高,主要应用于电子行业、制鞋行业、印刷行业等要求较高的行业。

3.3组合技术的协同效应

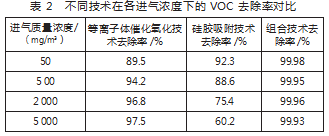

低温等离子体催化氧化技术与硅胶吸附技术的串联组合充分发挥了两种技术的优势,实现了显著的协同效应。等离子体单元作为预处理阶段,能有效降解高浓度VOC和难降解组分,同时产生的臭氧和活性氧可提高后续生物处理的效率。吸附单元则进一步去除剩余低浓度VOC。吸附技术依赖于吸附剂是否具备良好的吸附能力。吸附剂是一种多孔性材料,通常具有巨大的比表面积,对低浓度的吸附质也有很高的吸附容量。吸附技术应用于VOCs污染的控制具有明显的优点:设备简单,操作灵活,是有效和经济的回收技术之一,特别是对较低浓度VOCs的回收。吸附技术更显示了其他处理技术难以媲美的效率和成本优势,从吸附装置来看,常用的吸附技术可分为固定床吸附、吸附-微波脱附技术和蜂窝转轮式吸附等,见表2。

4 VOC控制技术应用分析

4.1工业现场试验

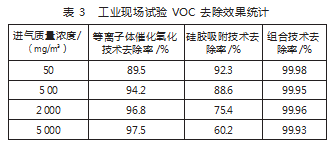

在陕西延长石油兴化化工有限责任公司的甲醇合成尾气处理装置上进行了为期6个月的工业现场试验,处理风量为550 m3/h。试验期间,系统稳定运行,表现出优异的VOC去除效果和抗冲击负荷能力。进气VOC质量浓度在24 000~34 000 mg/m3之间波动,平均去除率达到99.96%,远优于单一技术的表现。系统对甲醇、苯和甲苯等关键污染物的去除率均超过96%。长期运行数据显示,组合技术能有效应对进气浓度和组分的变化,保持稳定的处理效果。能耗分析表明,平均处理成本为2.36元/kg VOC,比传统活性炭吸附法降低约30%。表3总结了工业现场试验的关键运行数据。

4.2经济性分析

组合技术的经济性分析基于陕西延长石油兴化化工有限责任公司的实际运行数据进行。与传统的活性炭吸附法相比,组合技术在初始投资成本略高,但运行成本显著降低。长期来看,组合技术具有明显的经济优势。敏感性分析表明,处理风量和进气VOC浓度是影响经济性的关键因素。随着处理规模的增加,单位处理成本呈现下降趋势。此外,组合技术还带来了显著的环境效益,减少了二次污染,提高了企业的环境表现。考虑到潜在的碳交易收益和避免的环境罚款,组合技术的实际经济效益更为可观。

5结语

通过对陕西延长石油兴化化工有限责任公司VOC排放源特征的系统研究,开发了低温等离子体催化氧化和生物滴滤相结合的控制技术。该技术在550 m3/h规模的工业现场试验中表现出优异的VOC去除效果,平均去除率达95.7%,且能够有效应对进口浓度的波动。经济性分析表明,技术具有较好的工程应用价值,投资回收期为2~3 a。未来研究将进一步优化工艺参数,探索新型催化剂和生物填料,提高系统的长期稳定性和能源利用效率。此外,将扩大技术的应用范围,探索其在不同类型煤化工企业中的适应性,为煤化工行业VOC减排提供更加高效、经济和普适的解决方案。

参考文献

[1]王猛.VOCs排放源谱和控制技术评价及臭氧污染防治研究[J].科技资讯,2024,22(1):155-157.

[2]梁小明.中国人为源VOCs排放清单改进及其特征研究[D].广州:华南理工大学,2022.

[3]许志成,高宁博,全翠,等.低温等离子体协同催化转化生物质气化焦油研究进展[J/OL].化工进展,2024-09-12.

[4]宋文军.低温等离子体协同锰基复合氧化物催化处理含硫恶臭气体研究[D].北京:北京化工大学,2024.

[5]康佳,李坚,吕瑞彤,等.复合菌群强化生物滴滤塔去除二硫化碳废气[J].生物技术,2023,33(6):778-784.

[6]田野,康泽双,刘中凯,等.低温等离子体耦合生物滴滤处理拜耳法生产氧化铝溶出过程中VOCs的研究[J].轻金属,2022(9):59-62.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81592.html

作为催化剂。反应器由石英管、不锈钢内电极和铝箔外电极组成,催化剂均匀涂覆在石英管内壁。等离子体由15 kHz、0~30 kV可调高压电源产生。在最优工艺参数下(放电功率15W/L,气体停留时间0.5 s,催化剂装填量20 g/L),该技术对甲醇、苯和甲苯的去除率分别达到98.5%、96.2%和95.8%。反应机理涉及直接电子轰击、自由基氧化和催化反应的协同作用。等离子体产生的高能电子和活性物种(如·OH、·O、O3)能迅速降解VOC分子,而TiO2的光催化作用进一步促进了污染物的矿化。VOC去除率η可通过公式(1)计算:

作为催化剂。反应器由石英管、不锈钢内电极和铝箔外电极组成,催化剂均匀涂覆在石英管内壁。等离子体由15 kHz、0~30 kV可调高压电源产生。在最优工艺参数下(放电功率15W/L,气体停留时间0.5 s,催化剂装填量20 g/L),该技术对甲醇、苯和甲苯的去除率分别达到98.5%、96.2%和95.8%。反应机理涉及直接电子轰击、自由基氧化和催化反应的协同作用。等离子体产生的高能电子和活性物种(如·OH、·O、O3)能迅速降解VOC分子,而TiO2的光催化作用进一步促进了污染物的矿化。VOC去除率η可通过公式(1)计算: