摘要:针对冶炼烟气制酸工艺中干吸工段循环水系统补水硬度偏高、存在换热器结垢等问题,结合干吸工段循环水电化学除垢装置设计实例,对循环水电化学技术原理、处理工艺及经济效益进行阐述,本着减少化学药剂投加、补水及排污废水量,提高浓缩倍数,提升循环水系统运行效率、优化全厂用水平衡考虑,从而全面提高生产效率以及节约运行成本,满足节能、减排要求。

关键词:干吸工段,循环冷却水,电化学除垢,经济效益

0引言

在整个制酸工艺中干吸工段起到十分重要的作用,不仅关系到产品的产量、质量而且还会影响环境安全。干吸工段利用浓硫酸具有强吸水的性质干燥烟气中的水分,当含有SO3的烟气与浓酸接触时,选择性地溶解在浓硫酸的过程中会产生大量的热量,若循环水冷却系统不采取有效措施,会导致换热设备换热效率低和设备腐蚀等,甚至影响生产稳定运行。

1干吸循环冷却水系统运行特点及存在问题

1.1干吸循环水运行特点

由于干吸循环水采用开式循环冷却水系统与大气直接接触,大气中的灰尘、有害物质、植物孢子等均可以进入循环冷却水系统内部,同时,开式循环冷却水存在蒸发损失,导致循环冷却水系统内的含盐量、碱度、钙镁离子、胶体等溶解性物质不断浓缩,当循环冷却水内的溶解性物质的含量超过其溶解度后,就会析出,导致循环冷却水系统内结垢严重,而且水温较高,较适宜藻类、各类异养细菌生长,因此在换热器表面宜生成并附着生物黏泥。另外,由于循环冷却水水质的不稳定,循环冷却水存在较严重的腐蚀问题。

1.2结垢及腐蚀问题

由于循环冷却水系统的补水水源一般是未经处理的市政自来水。水中的碱度、硬度、钙镁离子等均未去除,因此,生成的垢主要以碳酸钙(CaCO3)为主。循环冷却水系统内结垢的同时,会因水温的降低等因素造成水质具有腐蚀性,最终导致循环冷却水管道系统和换热器的腐蚀。循环冷却水系统内结垢现象如图1、图2所示。

循环冷却水系统内结垢现象如图3、图4所示。

循环冷却水系统结垢对换热设备传热效率及热损失的影响较大。根据现有资料统计,不同垢厚度对传热系数和热损失率的影响样点数据见表1。

为了使结垢厚度对传热的影响更为直观地表示出来,将表1中样点数据进一步拟合得到对应图5所示。

如图5所示,结垢厚度仅0.3 mm,就会带走21%的热损失,并且结垢的同时还会引起金属管道的垢下腐蚀,腐蚀严重将会导致换热设备及循环水管道系统泄漏,甚至设备提前报废。

1.3藻类及生物泥问题

循环冷却水系统藻类及生物黏泥滋长同样会影响换热设备的换热效率,减少换热管束的流通截面,造成换热管束及管道系统阻力增加,最终导致换热设备整体效率的降低。生物滋长会造成循环水系统有机物质增加,有机物质受热分解后会形成小分子有机酸类物质,也会导致循环水管道及设备的腐蚀。循环冷却水系统内藻类滋长和生物黏泥附着情况如图6、图7所示。

电化学除垢设备是以水电解为基础的一种先进的水处理技术,通过对循环水进行旁流处理维持循环冷却水的水质平衡,避免在换热器换热管束表面结垢。设备内部分为阴、阳两极,循环水经过设备时,会发生一系列变化:在阴极附近形成强碱环境,使循环水中的钙、镁离子从水中析出,并沉积在设备的阴极表面,通过定期清理排出系统。阳极附近氯离子、水中的溶解氧等被变成自由基和次氯酸,使水中的细菌、藻类被直接杀死,其电解工作原理如图8所示。

2.1阳极反应、作用及阳极产物

电化学设备在电解过程中氯离子转化成氯气,氯气在冷却水中很快形成持续杀菌效果的次氯酸,次氯酸是一种极强的氧化杀生剂,可有效杀死藻类和菌类,同时阳极又产生臭氧、氧自由基、羟基自由基和双氧水,这一系列产物产生了杀菌效应,结合局部高pH值(阴极)和低pH值(阳极)区域,微生物和藻类在经过交替的强酸性环境和强碱性环境的过程中也难以维持生存。在氯离子转化成氯气的过程中,部分氯气会溢出循环水外,因此,生产中可以适当的降低循环水中的氯离子的含量。通过电化学反应产生的氯气、臭氧、自由基、过氧化氢、氢氧自由基是强氧化剂和杀菌剂。强氧化剂和杀菌剂可以杀灭冷却水中的藻类孢子和绝大部分菌类,从而减少或不用向水中添加杀菌剂(最主要的杀菌剂是ClO-,只是由于循环水中的Cl-含量不高,所以杀菌剂产生的量不足,有时需要补充少量的杀菌剂)。

产生的强氧化剂可以将铁锈Fe2O3氧化为致密的Fe3O4,从而可以去除循环水中的铁锈,也可以保护循环水管道。阳极产物主要为游离氯、次氯酸、臭氧、过氧化氢、羟基自由基等,用于循环水系统自身的杀菌、灭藻、去除悬浮物、降解部分有机物以及系统防腐。

2.2阴极反应、作用及阳极产物

在设备阴极反应中装置反应室维持工作电流大概为直流0~100 A,在电流的作用下循环水在阴极发生电解反应生成OH-,见式(1)。由阴极反应产生的OH-离子打破阴极附近溶液中碱度与硬度的平衡,溶液中的HCO3-离子转化为CO32-离子,见式(2)。同时水中的Ca2+、Mg2+等成垢离子在静电引力的作用下向阴极区迁移,分别生成CaCO3、Mg(OH)2沉淀析出[1],见式(3)和式(4)。

阴极产生的碱性环境可以将循环水中的结垢离子如Ca2+,Mg2+转化为CaCO3、MgCO3、Ca(OH)2、Mg(OH)2等沉淀。可以将水中HCO3-转化为CO32-,从而降低循环水的碱度,防止循环水结垢。其在循环冷却水处理中,是一种适用性极强的辅助性处理设备,可运用于目前大多数的循环水系统上,可有效降低药剂使用量的同时减少排水,提升浓缩倍数,从而达到节水效果,且在冬季系统中完全可替代药剂独立完成循环水的处理。在电场的作用下,CaCO3在阴极板表面的结晶形式由坚硬的方解石结构转变为较为疏松的文石型结构,更易于剥离去除[2]。

阴极产物主要为碳酸钙、氢氧化钙、氢氧化镁,阴极产物是一般固体物质,可直接填埋、也可跟煤渣、干污泥以及普通保洁垃圾一起集中处理、同时可作为环保砖或水泥原料。

3电化学设备运行特点及经济效益

3.1电化学设备运行特点

电化学设备投用后对降低循环冷却水硬度、碱度、浊度、生物黏泥以及去除氨氮、COD等指标非常有效[3],不产生污染物质,对环境无危害,真正实现“零”排污,节约污水处理成本。

设备开机后,仅需传统加药量的20%,且药剂主要用于日常辅助电化学设备,同时应对异常恶劣天气,如高温、强光、沙尘暴等特殊气候和电化学设备大维保、大检修的应急。电化学设备投运后在上述节能、减排、节约药剂的运行条件下,有效提高了水质的安全性和净化效率[4],同时处理后的水质可完全满足循环水系统工艺运行需要。

设备运行时,可彻底缓解循环水系统的结垢、腐蚀和菌泥滋生问题,改善换热器效率,提高生产效率,减少整个系统停车清洗、维修、非计划停车及零配件更换维护保养等。

3.2经济效益分析

电化学除垢设备投运后,相较传统的加药法,经济效益主要体现为直接效益与间接效益两方面。

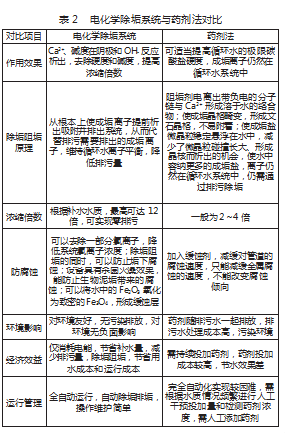

直接效益:可节省大量水费、污水处理费、药剂费及人工费、换热器及管路清洗费用。间接效益:降低系统水侧腐蚀速率,延长设备的使用寿命,减少折旧费用、系统检修、大修频次,从而节省检修人工费和零部件更换费用,减轻因系统清洗和检修大修而导致的停产、减产损失,系统管路、换热器、冷却塔填料的结垢、黏泥问题得到有效解决,提升了系统的换热效率和过流能力,降低了系统运行的能耗和循环水系统的管理难度。表2为电化学除垢系统与药剂法对比。

4结语

制酸干吸工段循环冷却水采用电化学除垢装置可实现杀菌、灭藻、防垢、除垢、防腐、防锈、水质保持及控制。同时,系统排污水大幅减少,减轻高盐度排污水和残余药剂对环境的负面影响,减少或不用投加化学药剂,避免了药剂对循环冷却水系统、排污水处理系统和排放环境的负面影响,不产生污染物质,节约水资源,满足国家节能、减排要求。

参考文献

[1]陶蕾,秦立娟.电化学技术在循环水处理系统中的应用现状及发展趋势[C]//2014中国水处理技术研讨会暨第34届年会论文集,2014.

[2]佘娇容.直流输电换流阀外冷系统结垢机理及除垢方法研究[D].广州:华南理工大学,2024.

[3]刘振.浅析电化学除垢技术在循环水系统中的应用[J].河南化工,2019,36(8):41-43.

[4]陈小军,龙辉,陆颂.超滤技术在市政给水厂升级改造工程中的实践与应用[J].科学技术创新,2024(13):109-112.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81545.html