摘要:五轴数控机床运动轴的非线性运动导致五轴联动产生非线性误差。为了减小运动轴速度和加减速突跳,分析认为五轴联动线性插补不足以控制非线性误差,在此基础上提出刀具姿态控制的刀轴矢量实时插补方法。首先建立刀轴矢量局部旋转坐标系,构建刀具长度补偿矢量平面,确保已插补的刀轴矢量夹角与刀具长度补偿矢量呈线性关系,然后实现具备刀具姿态控制的旋转刀具中心点(Rotation Tool Center Point,RTCP)功能,计算非线性误差。仿真验证未开启RTCP、采用线性插补RTCP和刀具姿态控制的RTCP三种算法的插补轨迹,并将RTCP算法集成进数控系统里。以典型叶轮零件在AC双转台的五轴联动数控机床上进行加工,检测并对比3种插补算法在同一段工件曲面的加工误差值。相比未开启RTCP功能的插补算法,采用刀具姿态控制优化的RT‐CP算法加工误差减低了59%,加工精度提升效果显著。加工表面振纹、过切或欠切刀痕明显减少,刀纹光顺平滑,提高了表面光洁度。仿真和实际加工结果验证了刀具姿态控制的RTCP算法的有效性,可以工程化应用在产品中。

关键词:五轴联动加工,旋转刀具中心点,非线性误差,刀具姿态

0引言

五轴联动数控机床是在三坐标线性运动机床的基础上增加了两个旋转回转工作台或摆头。使用球刀加工自由曲面或倾斜面时,球刀中心点切削力低,加工效率差。五轴加工时根据加工需求调整刀具姿态,以刀刃部位进行切削,延长刀具使用寿命,提高工件表面质量和加工效率。

旋转刀具中心点(Rotation Tool Center Point,RTCP)功能也称为刀具中心点控制[1]。数控系统通过控制刀轴中心点,补偿刀具长度误差,无论刀具姿态如何变化,刀尖点始终沿着数控程序规划的路径加工,因此RTCP又叫刀尖跟随功能。五轴数控编程在工件坐标系下进行,RTCP克服了机床结构的差异,简化了用户编程。

由于五轴机床旋转轴的旋转运动会引起附加直线运动,增加五轴加工的运动复杂程度,刀具将在加工过程中做非线性运动,从而产生不可避免的非线性误差。五轴联动加工中的非线性误差分析和优化一直是五轴加工研究的一个关键性技术难点问题。

很多研究非线性误差的分析和控制方法是通过刀具切削点偏置法[2]、线性加密法[3]在五轴编程的后置处理中去实现,算法计算量大,没有与数控系统的插补控制相结合,不具有实时性,无法精确控制非线性误差。也有通过数控系统RTCP实时线性插补,通过对机床运动轴的速度和加速度约束[4]来减小非线性误差,但忽视了对刀轴的姿态控制,对机床运动轴速度和加减速突跳等问题的改善有限,无法避免五轴侧铣加工时工件表面产生过切现象。

高档数控系统除了配备RTCP功能外,还需要具备完善的刀具姿态控制功能,如FANUC 30i/31i/32i系列数控系统提供了刀具姿态控制功能[5];SIEMENS SINUMER‐IK ONE数控系统提供了大圆插补功能;HEIDENHAIN TNC7数控系统[6]提供了高动态补偿的五轴加工刀具中心点管理(Tool Centre Point Management,TCPM)。

本文首先阐述了五轴机床的非线性误差,然后在五轴联动线性插补在控制非线性误差不足的基础上,提出刀具长度补偿的刀轴矢量控制实时插补方法,优化刀具姿态控制,并计算非线性误差。该算法通过仿真验证后,编写软件代码,并集成进MLT Ai800数控系统的RTCP功能控制软件中。通过在多种类型的五轴机床上进行加工验证,验证刀具姿态控制算法的合理性。

1五轴联动中的非线性误差

带有五轴联动RTCP功能的数控系统,需要将工件坐标系下的用户加工程序,即含有刀具中心控制点和刀轴方向的刀位文件,在工件坐标系下的进行相邻刀位点插补,这条刀尖理论插补轨迹是线性插补曲线。由于两个旋转轴的存在,在机床坐标系下做线性插补的各个运动轴,其合成运动映射到工件坐标系的刀尖曲线是空间非线性曲线,如图1所示。这条空间非线性曲线和刀尖理论线性插补轨迹的偏差称为非线性误差[7]。由于线性插补控制不能有效地抑制旋转轴的大角度旋转运动,造成机床运动轴速度和加减速突跳,实际运动轨迹偏离刀尖理论轨迹。因此,本文针对线性插补在控制非线性误差不足之处,提出刀具姿态控制的刀轴矢量实时插补方法。

2刀具姿态控制算法

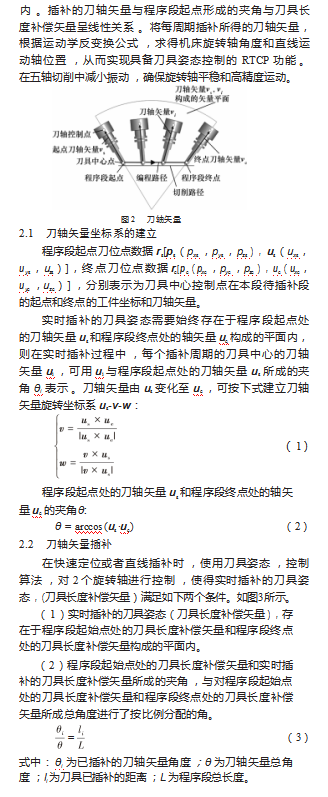

刀具姿态控制算法其核心思想为刀轴矢量平面插补[8]。刀轴矢量为刀具中心点指向刀轴控制点的方向矢量,如图2所示。在五轴刀轴矢量插补算法实现过程中,首先在程序段起点和终点之间建立刀轴矢量局部旋转坐标系[9-10],实时插补的刀轴矢量始终保持在程序段起点刀轴矢量和程序段终点刀轴矢量所构成的同一平面圆弧

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81508.html