摘要:为解决现在主流的超声金属焊接质检方法存在需要破坏焊件和不能进行质量分拣的问题,提出了一种基于焊接过程信息的焊接质量检测方法。该方法首先通过采集焊接过程中的电压和电流信号,然后在PC上运用MATLAB软件分析采样信号,获得超声功率、能量和相位等信息,并根据信息特征识别出良品和因焊接时间异常、焊接振幅异常和相位异常等导致产生的虚焊品和过焊品。最后,搭建焊接试验平台,结合基于破坏性试验的焊接质量检测方法以验证上述检测方法的可靠性。结果表明,该方法得出的质量检测结果与基于破坏性试验的方法所得结果吻合,该方法可以在不破坏焊件的前提下,依据过程信息的具体数值,准确地识别因各种因素导致的虚焊和过焊。

关键词:超声焊接,过程信息,特征识别,质量检测

0引言

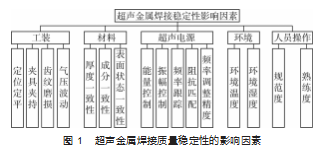

超声金属焊接是特种加工技术的一种,具有耗能少,清洁无污染的优点,已被广泛运用于新能源领域中,例如在新能源汽车上运用的动力电池极耳和封装的焊接[1-2]。焊接的质量直接决定了产品的性能、寿命和安全性。但在超声金属焊接生产过程中存在着大量影响焊接质量的因素,例如超声电源的输出稳定性[3],焊接工具头和底模的磨损[4],气缸气压的波动[5]等。这些因素会使得焊接质量稳定性较差。超声金属焊接质量稳定性的影响因素如图1所示。

焊接质量不稳定会损害超声金属焊接产品的性能,甚至引发安全事故。因此,在超声金属焊接生产过程中对每个焊件都进行质量检测具有相当高的必要性。现在常用的质量检测手段:(1)基于焊件外观特征,观察焊件表面形貌,是否有穿孔、裂纹等现象,或切开焊接区域金属,显微观察焊接界面的连接情况[6-8];(2)基于拉伸试验等破坏性试验,测试焊件抗剥离、剪切的能力,以及破坏性试验后,焊件被破坏的形式[9-10]。

上述方法有显著的缺陷,第一,需要焊接完成后再对产品进行检测,实时性不足且需要耗费大量人力进行人工操作;第二,通常需要破坏焊件,运用这些方法只能进行抽样检测,不能全面地检测出每个产品的焊接质量,也就不能筛选出所有在外部干扰因素影响导致的虚焊品和过焊品。

为了克服基于破坏性试验的质量检测的缺陷,国内外学者在超声金属焊接质量无损检测的领域做了许多探索和研究。Shin H S等[11]运用红外热成像仪测量焊接工具头尖端附近温度,结合基于拉伸试验的质量检测方法,发现焊接区域表面温度与焊接质量有显著的联系,认为可以通过测量表面温度发现过焊现象的发生。尹东星等[12]通过声发射传感器捕捉焊接过程中材料产生断裂、内部裂纹和应力释放时释放的声发射信号,发现了焊接过程末段产生的内部缺陷,与焊点周边产生较大形变的表面现象相符。

可见,尽管有许多学者对在线监测焊接质量开展研究,通过检测焊接过程中的信息来评价焊接质量,但大部分研究停留在了定性分析的层次,仍旧未能制定一个明确的标准来依照过程信息对不同焊接质量的焊件进行分拣。因此本文针对如何依据过程信息的具体数值进行质量分拣做出了研究。

1质量检测理论分析

1.1焊接过程

超声金属焊接过程中,超声电源输出的高频电信号经换能器转换后转化为工具头的机械振动,在静压力作用下,工具头带动工件使各个分层界面上产生高频机械振动,产生剪切力引起摩擦产热从而使界面温度升高,在高温、超声软化效应和包辛格效应[13-14]的共同作用下,被焊金属的屈服强度迅速下降,产生塑性变形,同时金属原子在界面处扩散,界面形成机械连接。

焊接接头的形成是复杂的动态演变过程,分为如下3个阶段。(1)准备阶段:在高频机械振动作用下界面金属表面的氧化物和污物等被打碎,露出洁净金属互相接触。(2)连接阶段:金属发生塑性变形,焊接界面形成局部连接。(3)加固阶段:能量持续输入,焊接界面连接强度加强,连接面积扩展至接近工具头面积。

在上述焊接过程的3个阶段中,过程信息随着焊接区域的形成而不断变化,从不同角度反映了焊接区域的物理变化,可以通过过程信息判断焊接进行到了什么阶段,以及得知各个阶段持续的时间[15]。

超声金属焊接过程中,随着焊接界面连接逐步成型,系统机械特性会频繁、剧烈地改变,反映到电学特性上就是动态阻抗的变化,此时电源输出的功率会随着动态电阻的变化而改变[16],因此,超声功率的变化可以反映焊接过程中的动态变化。同时,焊接功率的大小影响了焊接界面的温升,从而影响金属屈服强度的下降幅度,进而影响塑性变形的程度。针对不同的焊接件,支持良好接头形成所需的温升也有所不同,因此,通过焊接功率的大小可以判断是否能够形成良好的焊接接头。

焊接时间反映了焊接过程中超声电源输出的总能量,在假定功率和声学系统的损耗相对稳定的前提下,焊接时间也可以反映工件吸收能量的多少,针对不同的焊接件,支持其形成良好接头所需塑性变形程度的焊接能量也会有所不同,过高和过低的焊接能量都会导致焊接质量的下降[17]。因此,通过焊接时间可以判断是否能够形成良好的焊接接头。

随着焊接过程中动态阻抗的变化,系统的谐振频率也会随之改变,若始终以定频率焊接,谐振频率改变的影响会体现在负载端的电流与电压相位上[18]。如果焊接长期工作在失谐的状态下,将使得输出的电功率中存在大量无功成分,一方面造成焊接功率下降影响焊接质量,另一方面造成换能器等声学器件特性改变甚至损坏,因此,电压和电流的相位差也可以反映焊接质量的好坏。

1.2焊接质量评价方法

为确保能够正确地评价焊接质量,本文结合了观察外观特征和破坏性试验的方法,依据以下指标进行焊接质量评价。

(1)拉脱力:对工件进行拉伸试验,如图2所示,测量破坏焊件所需的最大拉力,一般地,高的拉脱力代表高的焊接质量,但过焊时拉脱力并不一定会下降,故需要结合其他指标才能准确评价。

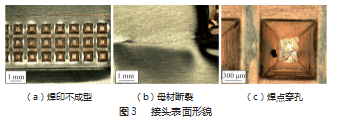

(2)表面形貌:观察焊印是否成型,金属是否过度形变、开裂、穿孔、氧化发蓝等。如图3(a)所示为虚焊时的焊印不成型现象,焊印深度较浅,焊点形状不是规则的矩形。如图3(b)、(c)所示为过焊时的母材断裂和焊点穿孔现象,表明焊接区域已经发生了过度的塑性变形。

(3)失效模式:即拉力试验后焊件被破坏的形式。包括3点内容。①焊接区域铜箔剥离:焊点处的铜箔承受拉力后,形成的焊点被撕脱,是典型的虚焊表现,如图4(a)所示为虚焊现象所对应的失效模式。②焊接区域铜箔断裂:承受的拉力仅足以剥离焊接区域边缘处小部分铜箔,之后铜箔母材先于区域内部焊点被撕裂,表明焊接区域内部焊点可承受的力已大于铜箔母材,是焊接质量好的体现,如图4(b)所示。③焊点铜镀镍断裂:承受的拉力使得作为上金属的铜镀镍被撕裂,该现象表明出现了过焊,使原本较硬的铜镀镍变得比铜箔更脆弱,严重时,铜镀镍母材从焊接区域边缘处整体断裂,如图4(c)、(d)所示。

2过程信息的采集和分析

2.1过程信息采集方法

采集过程信息应当在不影响焊接设备性能的条件下进行,故在换能器中安装传感器等改变换能器机械结构的方法[19]不应采用。前文分析了能反映焊接质量好坏的过程信息,包括焊接功率、焊接能量和相位,为了取得这些信息,本文选用了通过示波器采集换能器两端电压与流经换能器的电流作为初始信息采样的方法,该方法仅需要在超声电源输出端连接换能器的引线上连接电压探头和电流探头,不对设备性能产生影响[20]。

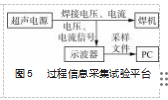

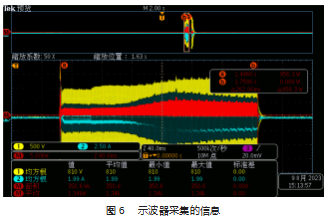

依据上述讨论,搭建过程信息采集试验平台,包含超声电源,焊机,示波器和PC。搭建的采集平台如图5所示。示波器采集到的电压波形和电流波形如图6所示。

2.2过程信息处理和分析

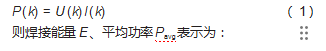

在试验平台上获得焊接电流和焊接电压采样后,运用MATLAB软件从电压电流信号采样中分析出功率、能量和相位信息。设定采样频率为f,取得的焊接电压采样序列为U(k),焊接电流采样序列为I(k),则焊接功率可表示为:

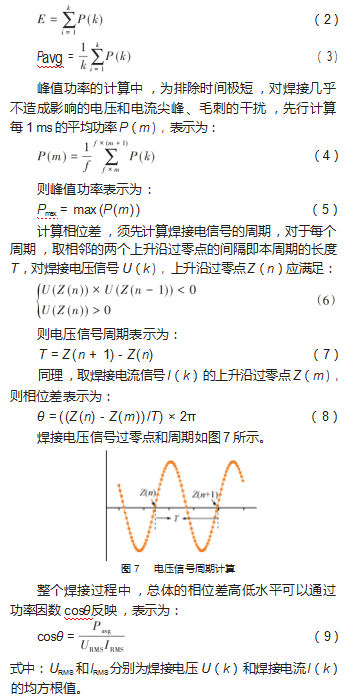

通过上述方法解析得到功率、能量和相位信息后,依照图8所示流程进行质量分拣,通过信息的不同特征分拣出良品和不同原因导致的虚焊品和过焊品。在图中所示分拣流程中,首先对失谐现象进行判别,其特征为功率因数低下,并通常伴随电压、电流值的异常升高,为避免造成后续的误判断,应先行判别。

随后,对表现为焊接功率异常的虚焊和过焊现象进行判别,气压异常和振幅异常导致的焊接功率异常具有不同特征,前者表现为焊接电流异常,后者表现为焊接电压异常。该类虚焊和过焊的特征是焊接时间的异常缩短和延长,由于定能量焊接条件下焊接时间的变化与焊接功率也存在联系,对焊接时间的检测需要在排除焊接功率异常的情况后再进行。

最后对瞬时功率过高的异常进行判别,该类异常的特征是具有较高的峰值功率,且高的瞬时功率持续了一段时间,足以造成局部的穿孔等过焊现象。

3试验验证与讨论

为验证前文提出的依据过程信息进行焊接质量分拣的流程是否能够准确区分出不同焊接质量的接头,在2.1所述过程信息采集试验平台上进行焊接过程信息采集试验。试验样品选用动力电池极耳负极常用的多层铜箔与铜镀镍焊接,其中铜箔层数为30层,单层厚度为9µm,铜镀镍厚度为0.3 mm,制作成尺寸为60 mm×25 mm,接头形式为搭接的试样。

焊接过程信息采集试验后,依照2.2所述分析方法得到过程信息数据,如表1所示。

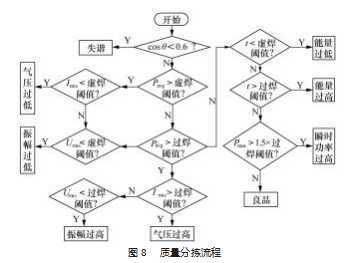

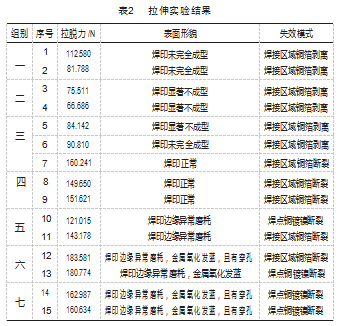

观察所获取到的过程信息的特征,可以对上述15条信息分组如下。

第一组:包含试样1、2,特征是焊接时间显著偏短。第二组:包含试样3、4,特征是功率因数显著偏低。第三组:包含试样5、6,特征是焊接电压显著偏低。

第四组:包含试样7、8、9,特征是各项过程信息均处于正常水平。

第五组:包含试样10、11,特征是焊接时间显著偏长。第六组:包含试样12、13,特征是焊接电压显著偏高。

第七组:包含试样14、15,特征是焊接时间和焊接电压均显著偏高。

依照2.2节所述质量分拣流程,认为第一、第二和第三组是虚焊品,第四组是合格品,第五、第六和第七组是过焊品。

观察各组样品焊后表面形貌,并在拉伸试验机上对各组试样进行拉伸试验,结果如表2所示。由表可知,依照1.2节所述焊接质量评价标准,第一、第二和第三组试样的拉脱力均显著偏低,且呈现焊接区域铜箔剥离的失效模式,应认定为虚焊品;第四组试样的拉脱力和焊印形貌正常,失效模式呈现为焊接区域铜箔断裂,应认定为良品;第五组试样的焊印边缘产生了异常磨耗,表明焊接时工具头过度地嵌入了金属中,且开始呈现焊点铜镀镍断裂的失效模式,应认定为过焊品;第六和第七组试样的焊印表面金属产生了氧化发蓝和穿孔的现象,且大部分呈现焊点铜镀镍断裂的失效模式,即便取得了更高的拉脱力,这是由于高功率焊接带来的加工硬化现象所致,仍应该认定为过焊品。

对比可得,拉伸试验得到的质量评价结果与通过2.2节所述质量分拣流程得到的质量评价结果相符。

经过焊接过程信息采集试验验证,基于过程信息的超声金属焊接质量检测方法可以正确识别良好焊接接头和不同原因导致的过焊接头和虚焊接头。

4结束语

本文分析了超声金属焊接的焊接过程,搭建了过程信息采集试验平台,建立了结合拉脱力、表面形貌和失效模式3项指标的焊接质量评价体系,提出了基于过程信息的超声金属焊接质量评价方法,得出结论如下。

(1)超声金属焊接过程中,工艺参数波动和外界环境干扰带来的外部扰动会对焊接质量产生显著影响,造成表现为拉脱力低等的虚焊现象和表现为焊点穿孔等的过焊现象。

(2)外部扰动会导致焊接时换能器两端的电压和电流信号产生变化,采集这些信号并加以分析可以发现这些变化,进而发现过焊和虚焊的发生。

(3)不同的外部扰动导致过程信息产生不同特征的变化,依照一定流程进行过程信息分析,可以甄别出导致过焊或虚焊的外部扰动,最终实现超声金属焊接的质量检测。

参考文献:

[1]Karden E,Shinn P,Bostock P,et al.Requirements for future au‐tomotive batteries-a snapshot[J].Journal of Power Sources,2005,144(2):505-512.

[2]王震坡,黎小慧,孙逢春.产业融合背景下的新能源汽车技术发展趋势[J].北京理工大学学报,2020,40(1):1-10.

[3]何建.大功率超声焊接电源稳定性分析及研究[D].广州:广东工业大学,2021.

[4]Shao C,Kim T H,Hu S J,et al.Tool Wear Monitoring for Ultra‐sonic Metal Welding of Lithium-Ion Batteries[J].Journal of Man‐ufacturing Science and Engineering:Transactions of the ASME,2016,138(5).

[5]杨景卫,曹彪,柳健,等.压力对纯铜超声焊接界面行为的影响[J].焊接学报,2018,39(2):53-56.

[6]Lee S S,Kim T H,Hu S J.Characterization of Joint Quality in Ul‐trasonic Welding of Battery Tabs[J].Journal of Manufacturing Science and Engineering,2013,135(2):21001-21004.

[7]HETRICK E T,BAER J R,ZHU W,et al.Ultrasonic Metal Weld‐ing Process Robustness in Aluminum Automotive Body Construc‐tion Applications[J].Welding Journal,2009,88(7):149-158.

[8]Kong C Y,Soar R C,Dickens P M.A model for weld strength in ultrasonically consolidated components[J].Proceedings of the In‐stitution of Mechanical Engineers.Part C,Journal of Mechanical Engineering Science,2005,219(1):83-91.

[9]Kim T H,Yum J,Hu S J,et al.Process robustness of single lap ultrasonic welding of thin,dissimilar materials[J].CIRP Annals,2011,60(1):17-20.

[10]Zhou B,Thouless M D,Ward S M.Predicting the failure of ul‐trasonic spot welds by pull-out from sheet metal[J].Internation‐al Journal of Solids and Structures,2006,43(25):7482-7500.

[11]Shin H,de Leon M.Parametric study in similar ultrasonic spot welding of A5052-H32 alloy sheets[J].Journal of Materials Pro‐cessing Technology,2015,224:222-232.

[12]尹东星,曹晓燕.基于声发射技术的超声波金属焊接质量在线检测研究[J].焊接技术,2018,47(11):71-73.

[13]Chen Y C,Bakavos D,Gholinia A,et al.HAZ development and accelerated post-weld natural ageing in ultrasonic spot welding aluminium 6111-T4 automotive sheet[J].Acta Materialia,2012,60(6-7):2816-2828.

[14]柳健.Cu/Al超声焊及电流——超声复合焊界面特征和扩散行为的研究[D].广州:华南理工大学,2019.

[15]许卓麟.超声金属焊接系统的能量控制工艺研究[D].广州:广东工业大学,2020.

[16]王福亮,刘少华.超声引线键合过程的信号采集与分析系统[J].中南大学学报(自然科学版),2010,41(6):2189-2194.

[17]Yang J,Cao B,Lu Q.The Effect of Welding Energy on the Mi‐crostructural and Mechanical Properties of Ultrasonic-Welded Copper Joints[J].Materials,2017,10(2):193.

[18]苏含玉,安纯尧,刘建停,等.步进追频及恒振幅控制的超声电源设计[J].应用声学,2023,42(5):917-922.

[19]Brokelmann M,Wallaschek J,Hesse H.Bond process monitor‐ing via self-sensing piezoelectric transducers[C]//Frequency Control Symposium and Exposition,New York:IEEE,2004.

[20]王福亮,韩雷,钟掘.超声功率对引线键合强度的影响[J].机械工程学报,2007(3):107-111.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81390.html